種類

焊材按化學成分分成七大類:

焊材

焊材碳鋼、低合金鋼、不鏽鋼、鑄鐵、銅及銅合金、鋁及鋁合金 鎳基合金焊條 鈷基合金焊條 銀焊條 合金焊條

焊材通常分為焊絲,焊條

以下是焊絲焊條的一些常用型號

CMC硬面補模氬焊絲系列

CMC-SKD11-3 硬度 HRC56~58 1.0 1.2 1.6 2.4

焊補冷作鋼、沖模、切模、刀具、成型模、工件硬面製作,具高硬度、耐磨性及高韌性之氬焊條。

CMC-SKD61-2 硬度 HRC52~57 1.0 1.2 1.6 2.0 2.4 3.2

焊補熱鍛模、熱切模、熱沖模、熱加工成型模、熱作工具、壓鑄鋼模。

CMC-SKD61 硬度 HRC42~46 0.9 1.2 1.6 2.4

焊補鋁銅壓鑄模、具良好耐熱、耐磨、耐龜裂性。

CMC-M3-2 硬度 HRC61~63 1.2 1.6 2.0 2.4

補模拉刀,熱作高硬度工具模具、熱鍛總模、熱沖模、螺絲模,耐磨耗硬面、高速度鋼。

CMC-MS-3 500度2H時效硬化硬度HRC48-50 1.2 1.6 2.0 2.4

特殊硬化高韌度合金,非常適用於鋁重力壓鑄模、澆口,延長使用壽命3~5倍,可製作非常精密之模具、超鏡面(澆口補焊,使用不易熱疲勞裂痕)

CmC-12Cr 硬度 HRC52~57 1.0 1.2 1.6 2.4 3.2

專用於Cr12、Cr12MoV系列的模具修補氬焊絲。用於熱處理前,可機械加工,可熱處理,熱處理時尺寸變化小、不易開裂。若須焊補超過3層,可用CMC-30N打底。用於熱處理後之Cr12,小面積可不預熱。熔金硬度足夠,可機械加工。

CMC-S45H 硬度 HRC52~57 1.0 1.2 1.6 2.0 2.4 3.2

專用於S45C製作刀口之模具焊絲。鑒於模具產業對於成本之要求,交期漸緊的市場變化,所演進之模具刀口製作方式;在十分容易取得之S45C、A3、P20等模具鋼局部,以焊接方式加強機械性能與硬度,主要用於:玻璃纖維模具、薄板五金衝壓模…等刀口部位

CMC-Magic1 硬化後硬度 HRC50~54 1.2 1.6 2.4

極度不易開裂,可用碳含量較高的熱處理後鋼種熔金細密,用於拉伸模可大幅減少高張力鋼板與普通鋼板彎曲、拉伸成型時的刮痕

CMC鑄鐵/打底氬焊絲系列

CMC-30N 0.9 1.2 1.6 2.0 2.4 3.2 龜裂之焊合,異種合金之對接與過渡,硬面製作之打底,高硬度鋼之接合。

CMC-60N 1.6 2.4 用於高溫作業環境之模具打底,耐熱性奇佳,高硬度鋼之接合。

CMC-61N 1.2 1.6 2.4 鑄鐵與高碳鋼之接合,鋅鋁壓鑄模龜裂,焊合重建、銑鐵焊補

CMC-67N 1.6 2.4 3.2 適合鑄鐵(銑鐵)焊補、易雕刻加工。

CMC-SSH 1.6 2.0 2.4 專用於S45C 與鑄鋼製作硬面之模具焊絲。用於S45C與鑄鋼等模具鋼局部,以焊接方式加強光潔度與硬度,主要用於:玻璃纖維模具、五金衝壓模。

CMC塑膠射出模氬焊絲系列

CMC-75 硬度 HRC 25~27 1.0 1.2 1.6 2.4

適用於塑膠射出模之氬焊絲,蝕花性良好。使用於鞋模焊補,易雕刻加工。

CMC-PDS-3 硬度 HRC 28~30 0.9 1.0 1.2 1.6

適用於塑膠射出模之氬焊絲,耐熱模、抗腐蝕模,切削性,蝕花性良好。

CMC-718H 硬度 HRC 30~33 0.9 1.0 1.2 1.6

適用於塑膠射出模之氬焊絲。焊後機械加工性良好,材質均勻純度高、拋旋光性良好,光蝕刻花性良好

CMC-2738 硬度 HRC 32~35 0.9 1.0 1.2 1.6

大型射出成型模,耐熱模,抗腐蝕模,蝕花性良好,具備優良加工性能,易切削和電蝕。光蝕刻花性優異

CMC-P20 硬度 HRC 30 0.9 1.0 1.2 1.6 2.0 2.4

塑膠射出模,耐熱模(鑄銅模)

CMC-P20H 硬度 HRC 30~33 1.0 1.2 1.6

在原有產品CMC-P20的優點上加強硬度

適用於塑膠射出模之氬焊絲。焊後機械加工性與蝕花性良好,材質均勻硬度高

CMC-P20Ni 硬度 HRC 30 0.9 1.2 1.6 2.4

在原有產品CMC-P20的優點上加強拋光性能適用於塑膠射出模之氬焊絲。焊後機械加工性與光蝕刻花性優異

CMC-NAK80 硬度 HRC 35~40 0.9 1.2 1.6 2.4

塑膠射出模,鏡面鋼

CMC-NAK100 硬度 HRC 35~40 0.9 1.6

在原有產品CMC-NAK80的優點上加強拋光性能

有極優良的拋光性要求

CMC-S136H 硬度 HRC50~54 0.9 1.2 1.6 2.4

防酸模具鋼,適合生產PS、SAN等塑膠射出模之專用氬焊條。焊後具有優良的抗腐蝕性、拋光性與耐磨性,機械加工性佳、淬硬時具有優良的穩定性。

CMC-2316 硬度 HRC30~34 1.2 1.6

防酸模具鋼,適合PVC、POM、CA

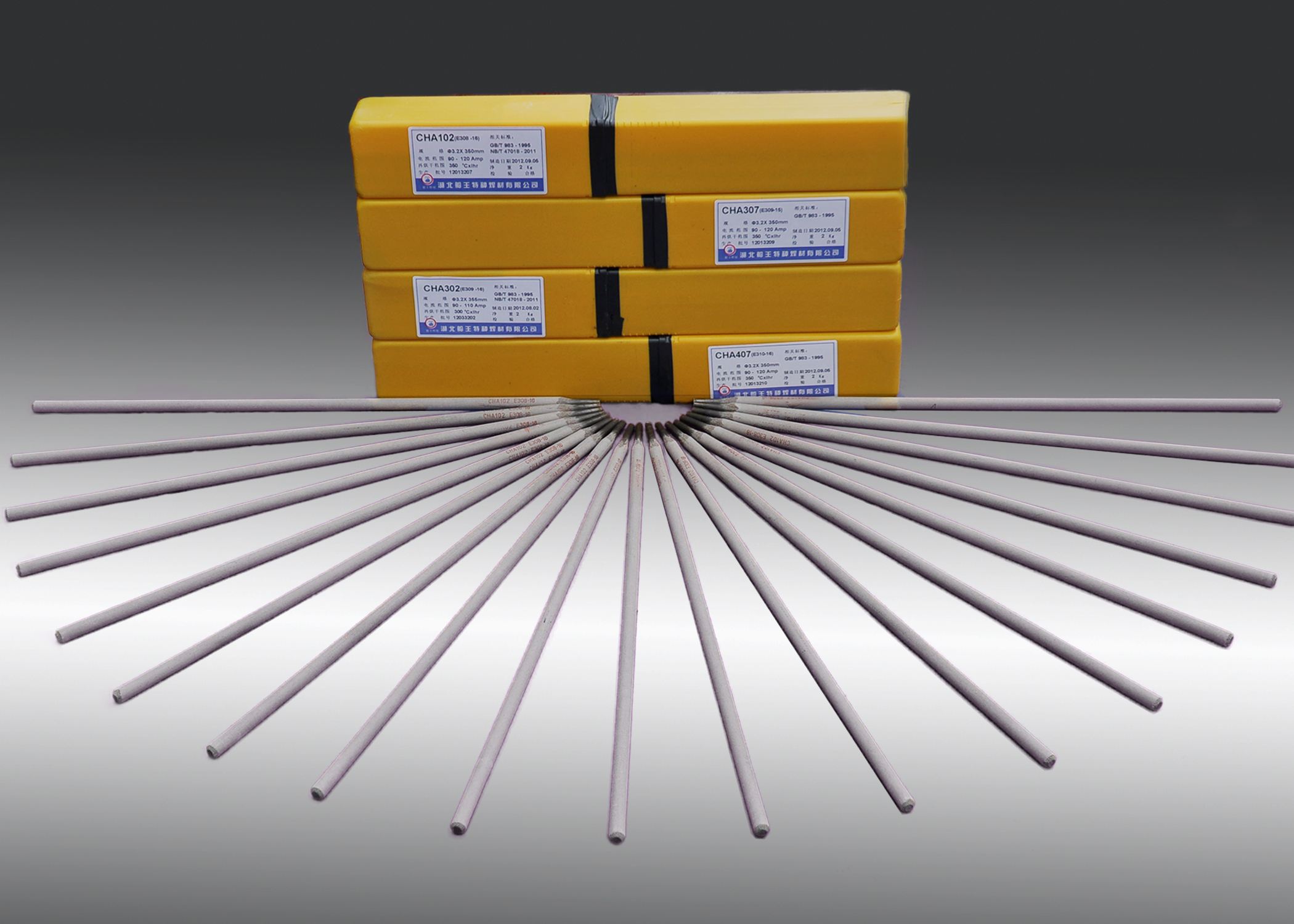

CMC大型模具電焊條系列

CMC-EMagic6 HRC 54~59 2.6 3.2CMC EMagic6為一高效型刀口焊條,實現低電流,高熔填率之理想;焊後熔金具優異韌性且耐衝擊,飽滿光滑,附著性佳,自動退殼,可機加工;適合於冷作鋼損壞堆焊,特別適用於大型衝壓模沖切部位。對於剪下工具的生產中,同樣可以通過堆焊於低合金或一般的鋼材上製作剪下邊。

CMC大型模具電焊條

CMC大型模具電焊條CMC-EMagic10 HRC 55~58 2.5 3.2

CMC EMagic10為一W、Cr含量較高之高效型刀口焊條,實現低電流,高熔填率之理想;適用於高速衝擊之衝壓模具刀鋒與沖頭,焊後熔金飽滿光滑,附著性佳,自動退殼,可機加工,在高速高溫的衝壓工作環境下,也可保持耐磨性;特別適合於淬火硬化後模具損壞修復堆焊,僅一層可得較高硬度。熔金可隨SKD11淬火,仍有高硬度。

CMC-Emagic7 HRC 52~55 3.2*350mm

CMC-Emagic7 為一可直接焊於鑄鐵與鑄鋼之神奇電焊條,焊接附著性佳,從第1層開始即可得高硬度,如果注意道間溫度,則不會隨著焊層數增加而降低硬度;另外,直接焊於熱處理後的Cr12MoV鋼上,有較高的硬度表現,特殊鹼性包覆可減少氣孔產生;可平焊、立焊、角焊,熔填率奇高,可加速焊補效率,於交流焊時起火性稍差。

CMC-E58 HRC 57~59 2.4, 3.2, 4.0

抗磨耗,硬度安定性高.適合於冷作鋼損壞堆焊,特別是用於冷鍛模、壓延模、刀模、汽車衝壓模、五金衝壓模的切角、邊。對於剪下工具的生產中,同樣可以通過堆焊於低合金或一般的鋼材上作為剪下邊。也可以套用於耐磨耗機件之硬面製作。

CMC-ECI55 HRC 55-58 3.2*350mm

特別適合用於深抽模具的R角修復與高硬度之拉延部位製作。可直接焊補於鑄鐵模具GGG70L、FCD、GM241等…熔金細密、具極高的耐磨硬度、易拋光。屬高效焊條(熔填效率 120%)球墨鑄鐵、灰口鑄鐵與火焰淬火鑄鋼也可直接堆焊。

CMC-E46N HRC 45-48 2.4, 3.2

直接在鑄鐵上施焊,對於衝壓模的金屬磨耗非常有效。焊接金屬第一層為奧氏體組織;從2層開始為馬氏體組織耐磨耗性好。火焰淬火鑄鐵也可直接堆焊。

CMC-E46H HRC 44-49 3.2*350mm

特別適合用於鉬鉻鑄鐵模具的R角修復與拉延部位製作。熔金細密、易拋光可防止鈑件的刮傷;硬度高,適用於高要求的拉延筋製造。球墨鑄鐵、灰口鑄鐵與火焰淬火鑄鋼也可直接堆焊。

CMC-E45 HRC 48~52 2.6, 3.2, 4.0

為一接合性較好之中硬度鋼焊條,適用於空冷鋼、鑄鋼:如ICD5、7CrSiMnMoV…等等。汽車板金覆蓋件模具及大型五金板金衝壓模具之拉延、拉伸部位修補,也可用於硬面製作。

CMC-E64N 3.2*350mm

鑄鐵用焊條,強度高、塑性好。適用於灰口鑄鐵及球墨鑄鐵、可機械加工。

CMC-ENCD HRC 25~28 3.2*350mm

可直接在鑄鐵上施焊,特別適用於MoCr鑄鐵與球墨鑄鐵之焊補。為一低硬度鐵基鑄鐵焊條,焊後可加工,且由於與鑄鐵之成分十分接近,所以不產生一般鑄鐵焊條之色差問題,且焊後可隨同鑄鐵進行熱處理。焊接性能良好,無氣孔,裂痕。

CMC-E62N 3.2*350mm

特別適用於鑄鐵模具,由於含鎳量減低,所以可降低成本,鑄鋼模硬面製作打底緩衝層。

CMC-E12HA HRC 57-59 2.4, 3.2, 4.0

優異的紅條,廣泛使用於熱鍛、冷沖模、 抗磨耗硬面製作, 硬度安定性高, 使用於熱鍛模、衝壓模、延壓模、整邊切模、車模、熱滾壓輪、耐磨耗機件之硬面製作。

CMC-E60A HRC 60~62 2.6, 3.2

硬度穩定性高,耐中高溫磨耗。適用於中碳鋼,低合金鋼之硬面製作,耐磨耗之刀具機件修補,車模,熱鍛冷鍛切口模具焊補。

CMC-E30N 高張力、高韌度 2.6, 3.2

高硬度鋼之接合,鋼模座固定,鑄鋼模硬面製作打底緩衝層,龜裂之焊合。

CMC-E61N 3.2*350mm

適於各種鑄鐵,合金鑄鐵,鋼與鑄鐵接合,鎳及其合金等,或耐水壓鑄件之焊接。

CMC-E7W(停產) HRC 53~55 3.2, 4.0

適用於空冷鋼(ICD5)或鑄鋼之刀口製作與損壞堆焊,特別是用於製作汽車鈑金模切邊、沖孔、翻邊部位,輕工鈑金衝壓模的切角、邊。對於剪下工具的生產中,同樣可以通過堆焊作為剪下邊。也可以套用於耐磨耗機件之硬面製作。

CMC-E47N HRC 44~50 3.2*350mm

可直接在鑄鐵上施焊之焊條,使用於鑄鐵模之刀口、延壓部位十分方便。

CMC-EH10 HRC 46~52 3.2, 4.0

適用於中大型熱鍛模的生產、修復與表面再造。由於降低了鉻含量,且提高鉬、鎢、釩的合金成分,形成高溫磨耗與韌性的良好平衡,大幅提高截面積較大的熱作模具使用壽命。廣泛使用於中大型熱錘鍛模、熱鍛模具、熱重力壓鑄模、耐磨耗機件之硬面製作。

CMC-EH13 HRC 55~58 2.4, 3.2

適合於熱加工工具耐損壞焊補,特別是熱切工具,熱剪工具,熱刨工具的切角邊。對於在剪下加工工具的生產中,同樣可以通過焊補在低合金或一般的鋼上作為剪下邊。

CMC鐳射(雷射)焊絲系列

CMC-W Magic2 0.4 0.5 適用各種鍛造用模具鋼之鐳射(雷射)焊絲,硬度穩定性高、耐高溫與衝擊。CMC-W 718N 0.2 0.3 0.4 0.5 0.6在原有CMC-W718的優點上,加強拋光性能,焊後機加工容易,咬花蝕紋性能良好。

CMC鐳射雷射焊絲

CMC鐳射雷射焊絲CMC-W 718H 0.2 0.3 0.4 0.5 0.6 適用於塑膠射出模之雷射焊絲。焊絲機械加工性良好,材質均勻純度高、拋光性良好,光蝕刻花性良好。

CMC-W 2738 0.2 0.3 0.4 0.5 0.6 焊補塑膠射出模、耐熱模,具備優良加工性能,易切削、拋光、電蝕、刻花性良好之雷射焊絲。焊補塑膠射出模、耐熱模,具備優良加工性能,易切削、拋光、電蝕,刻花性良好之鐳射雷射焊絲。

CMC-W P20 0.2 0.3 0.4 0.5 0.6 焊補塑膠射出模、耐熱模(鑄銅模)。

CMC-W P20H 0.2 0.3 0.4 0.5 0.6 在原有產品CMC-WP20的優點上加強耐磨耗性能,適用於修補塑膠射出模、蝕花拋光性能良好。

CMC-W PX5 0.2 0.3 0.4 焊補塑膠射出模、耐熱模、抗腐蝕模、蝕花性良好,具備優良加工性能,易切削拋光和電蝕。

CMC-W NAK80 0.2 0.3 0.4 0.5 0.6 焊補塑膠射出模、鏡面鋼。

CMC-W NAK100 0.3 0.4 在原有產品CMC-WNAK80的優點上加強拋光性能,具有極優良拋光性要求之鐳射雷射焊絲。

CMC-W S136N 0.2 0.3 0.4 0.5在原有產品CMC-WS136的優點上加強拋光性能,同時避免了焊接後鎔金上的水波紋路,大大減輕焊後的拋光加工時間。

CMC-W S136H 0.2 0.3 0.4 0.5 焊補塑膠射出模,抗腐蝕、滲透性良好。

CMC-W 2316 0.2 0.3 0.4 焊補塑膠射出模,抗腐蝕、滲透性良好。

CMC-W 2083 0.2 0.3 0.4 0.5 焊補塑膠射出模,抗腐蝕、滲透性良好。

CMC-W 618HH 0.2 0.3 0.4 焊補塑膠射出模、耐熱模。

CMC-W 60N 0.3 0.4 用於耐高溫鋼之打底與接合,鑄鋼焊補沙孔缺陷。適用玻璃模具之鐳射(雷射)焊絲,焊後表面光亮。

CMC-W 60 0.2 0.3 0.4 適用於鞋模焊補,易雕刻加工。

CMC-W 75 0.2 0.3 0.4 焊補塑膠射出模、蝕花性良好。適用於鞋模焊補,易雕刻加工

CMC-W SKD61H 0.2 0.3 0.4 0.6 焊補鋁銅壓鑄模、具良好耐熱、耐磨、耐龜裂性良好、塑膠模具之堆焊(EPN)焊補之雷射焊絲

CMC-W SKS3 0.2 0.3 0.4 0.5 焊補刀具、沖模、切模高耐磨性之鐳射雷射焊絲。

CMC-W Nitride 1 0.3 0.4 用於氮化後模具,要求氣孔最少,硬度不高之情況

CMC-W Nitride2 0.2 0.3 0.4 0.5 用於氮化後模具,要求硬度高,氣孔少之情況

CMC-W 8407H 0.2 0.3 0.4 0.6 適用各種壓鑄模具之鐳射(雷射)焊絲,硬度穩定性高、耐高溫與擠壓,不易磨損。

CMC-W 8407 0.2 0.3 0.4 0.5 0.6 焊補鋅、鋁、錫等有色合金及銅合金之壓鑄模。

CMC-W QRO90 0.2 0.3 0.4 0.6 焊補熱鍛模、熱切模、熱沖模、熱加工成型模、熱作工具、壓鑄模鋼。

CMC-W SKD61 0.2 0.3 0.4 0.5 0.6 焊補鋁銅壓鑄模、具良好耐熱、耐磨、耐龜裂性。

CMC-W SKD11-3 0.2 0.3 0.4 焊補冷作鋼、沖模、切模、刀具、成型模、工件硬面製作。

CMC-W 30N 0.2 0.3 0.4 高硬度鋼之接合,硬面製作之打底,龜裂之焊合。

選用原則

應根據母材的化學成分、力學性能、焊接性能並結合壓力容器的結構特點、使用條件

及焊接方法綜合考慮選用焊接材料,必要時通過試驗確定。

焊縫金屬的性能應高於或等於相應母材標準規定值的下限或滿足圖樣規定的技術條件

要求。

對各類鋼的焊縫金屬要求如下

焊接材料標準或產品樣本上所列性能都是焊材熔敷金屬(不含母材金屬)性能,而焊接接頭性能取決於焊縫金屬(包括焊;材熔敷金屬和母材金屬)和焊接工藝,目前沒有任一焊接

材料在焊接過程中可以作用於焊接接頭中的熱影響區而改變它的性能,從選用焊接材料來說

只能考慮焊縫金屬性能,為保證焊接接頭性能還需焊接工藝(特別是焊後熱處理,線能量)

配合。JB/T4709-2000中原則規定“焊縫金屬的性能應高於或等於相應母材標準規定值的下

限或滿足圖樣規定的技術條件要求”作為選用焊接材料總方針:

JB/T4709-2000將 GB 150中的低合金鋼按其使用性能分為強度型低合金鋼、耐熱型低

合金鋼和低溫型低合金鋼,這樣劃分實際上也與它們的焊接特點相適應。

有人認為“通過焊接工藝評定,確定了焊接材料”這種說法是不全面的—例如焊接

16MnR 鋼,下列焊條都可以通過焊接工藝評定:J506,J507,J507R,J507G,J507RH,

J507DF……,但施焊產品使用哪個牌號則要考慮諸多因素,如:①從焊接設備考慮,J506 使

用交流焊機,J507使用直流焊機;②從抗裂性考慮,J507RH 優於 J507;C 在容器內部施焊

從勞動保護考慮,J507DF(低塵)要優於 J507;④從提高效率考慮,鐵粉焊條 J507Fe優於了

507。綜合考慮上述因素後才最終確定焊條牌號。

相同鋼號相焊的焊縫金屬

碳素鋼、低合金鋼的焊縫金屬應保證力學性能,且不應超過母材標準規定的抗拉強度

上限。耐熱型低合金鋼的焊縫金屬還應保證化學成分。

高合金鋼的焊縫金屬應保證力學性能和耐腐蝕性能。

對於壓力容器而言,焊接接頭的力學性能是基本性能,而對碳素鋼和低合金鋼而言,

焊縫金屬強度與母材強度匹配又是壓力容器行業和焊接行業的“熱點”,研究爭論甚多。焊縫金屬與母材力學性能匹配應該統一考慮強度匹配、塑性匹配和韌性匹配;對於強度型低合

金鋼按“等強”原則選用焊接材料,焊接接頭可具有足夠的韌性儲備,而適當“超強”也確

實有利於提高接頭抗脆斷性能。用強度級別為700—800 MPa 的高強度鋼(HQ70及15MnMoVNRe)

作母材,選擇不同強度級別焊條焊接,進行落錘試驗和深缺口寬板拉伸試驗結果表明,焊縫

金屬過份超強或過份低強,均易促使脆性斷裂,接近等強的接頭最為理想。焊縫低強在工藝

上還可降低預熱溫度、減少冷裂紋敏感性。

通常都是按熔敷金屬名義保證值來選用焊接材料,而熔敷金屬實際強度又往往超出名義

保證值很多,如再考慮冶金因素或熔合比的作用,實際焊縫金屬的強度水乎將遠遠高出焊接

材料熔敷金屬的名義保證值。願望是“低強”匹配,現實可能是“等強”;願望是“等強”,

現實可能是“超強”。必須根據焊縫實際強度水平來分析匹配問題。

焊條、焊劑與碳鋼藥芯焊絲國家標準和產品樣本都沒有規定熔敷金屬拉伸強度上限,在

壓力容器用焊材訂貨技術條件出台前,JB/T4709-2000 規定“焊縫金屬應保證力學性能,且

不應超過母材標準規定的抗拉強度上限值加30 MPa”。

對於耐熱型低合金鋼和高合金鋼的焊縫金屬在保證力學性能前提下還應分別保證化學

成分或耐腐蝕性能,“保證”的實際意義對鉻鉬鋼來講是化學成分,對高合金鋼來講則是耐

腐蝕性能“應高於或等於相應母材標準規定值下限或滿足圖樣規定的技術要求”。

對高合金鋼的焊縫金屬來講,JB/T4709-2000隻提“耐腐蝕性能”而不提“化學成

分”,這是因為高合金鋼化學成分是保證耐腐蝕性能的,Cr、Ni 含量提高時只會對耐腐蝕

性能有利。

不鏽鋼複合鋼基層的焊縫金屬應保證力學性能,且不應超過母材標準規定的抗拉強度

上限值加30 MPa;復層的焊縫金屬應保證耐腐蝕性能,當有力學性能要求時還應保證力學性

能。

復層焊縫與基層焊縫以及復層焊縫與基層鋼板交界處宜採用過渡焊縫。

不同鋼號相焊的焊縫金屬

不同強度鋼號的碳素鋼、低合金鋼之間的焊縫金屬應保證力學性能,且不應超過強度

較高母材標準規定的抗拉強度上限值。

JB/T4709-2000標準中不同強度鋼號的碳素鋼、低合金鋼都為珠光體鋼,焊接材料應保

證焊縫金屬與強度級別較低的母材相匹配。焊後熱處理溫度若按強度高的母材選用要注意勿

使焊縫另一側母材強度降低過多;若按強度低的母材選用,則應注意防止強度高的母材產生

冷裂縫。

奧氏體高合金鋼與碳素鋼或低合金鋼之間的焊縫金屬應保證抗裂性能和力學性能。宜採用鉻鎳含量較奧氏體高合金鋼母材高的焊接材料。

奧氏體鋼與珠光體鋼焊接,由於這兩類鋼在化學成分、金相組織和力學性能方面相差

很大,主要會產生下列三方面問題:

(1)焊縫金屬的稀釋:往往會使珠光體一側熔合區附近產生脆性的馬氏體組織,若提高

焊縫金屬中奧氏體形成元素鎳含量和控制高溫停留時間可以減少其影響。

(2)碳遷移形成擴散層:在珠光體一側形成脫碳層,奧氏體一側形成增碳層,可引起降

低接頭的高溫持久強度和塑性。提高奧氏體焊縫的含鎳量,利用其石墨化作用阻礙形成碳化

物則縮小擴散層。

(3)接頭殘餘應力:主要原因是珠光體鋼與奧氏體鋼線膨脹係數不同及奧氏體鋼導熱性

差而產生的。

焊接奧氏體鋼與珠光體鋼宜採用鉻鎳含量較奧氏體高合金鋼母材高的焊接材料,甚至

選用線膨脹係數介於珠光體鋼與奧氏體鋼之間的鎳合金焊材,以降低殘餘應力。

焊接材料應滿足圖樣的技術要求,並按 JB 4708規定通過焊接工藝評定。

由於焊條、焊劑國家標準規定不進行彎曲性能試驗,焊條、焊劑力學性能試板熱處理

規範與產品焊後熱處理規範不完全相同,與不少鋼材相差甚遠,規定焊材“按 JB 4708通過

焊接工藝評定”以確保焊材按壓力容器標準通過性能檢驗,但不要求焊材按爐批號進行焊接

工藝評定。

焊接材料熔敷金屬硫、磷含量規定應與母材一致,選用 GB/T 5118標準規定的焊條,

還應符合下列要求:

型號為EX X X X—G的焊條應規定出焊縫金屬夏比 V 型缺口衝擊吸收功。

鉻鉬鋼焊條的焊縫金屬夏比 V型缺口衝擊吸收功常溫時不應小於3l J 箱

用於焊接低溫鋼的鎳鋼焊條的焊縫金屬夏比 v 型缺口衝擊吸收功在相應低溫時應不小

於34J。

型號為 EX X 人 X—G 的焊條、鉻鉬鋼焊條、低溫鋼焊條其力學性能試板熱處理規範與

壓力容器用鋼材焊後熱處理規範相差甚遠。GB/T 5113中焊條力學性能試板熱處理規範基本

上是按焊條強度級別來考慮的。提高熱處理溫度、延長熱處理時間都會降低焊縫金屬的抗拉

強度,同一型號焊條可能用於多種鋼材、多種製造工藝的焊件,焊條國家標準中焊縫金屬抗

拉強度名義值應適應各種工藝情況,如某焊件經多次焊後熱處理,要求焊縫金屬抗拉強度仍

不低於標準規定值。

結合我國合金體系特點研製的15MnVR、15MnVNR、07MnCrMoVR 鋼,為防止碳化釩析出,

焊後熱處理溫度都規定低於600C,低溫鋼焊後熱處理溫度規定較低。

工藝人員、設計人員應當綜合考慮焊條力學性能熱處理規範、焊件製造工藝特點(主要

是焊後熱處理、焊接返修)和鋼材特點,選用相應的焊材。對帶“G”焊條加上“規定出焊縫

金屬夏比 v型缺口衝擊吸收功”,對鉻鉬鋼焊條、焊接低溫鋼的鎳鋼焊條,提高了焊縫金屬

夏比 V 型缺口衝擊功驗收指標,以便與鋼板要求相適應。

焊材

焊材 CMC大型模具電焊條

CMC大型模具電焊條 CMC鐳射雷射焊絲

CMC鐳射雷射焊絲