焊件簡介

隨著現代工業進程的加速,焊件表而的常規檢測方法已難以滿足工業生產的要求,因而將自動化技術套用於焊件表而檢測中就成為焊接檢測領域發展的重要方向。系統地闡述了通過CCD攝像機自動採集焊件表面圖像到計算焊件表而焊縫尺寸及缺陷評定的設計方案,並設計開發了相應的控制系統。同時,利用該系統可對採集到焊件表而圖像進行了處理。實驗結果表明,所提出的焊件外觀檢測系統的設計方案是可行的,系統可實現自動測量焊件表而焊縫尺寸及實現表而缺陷的評定,具有很高的實際套用價值。

焊接已發展為製造業中的一種重要的加工方法,廣泛套用於航空、航天、冶金、石油、汽車製造以及國防等領域。在焊接產品中,焊縫質量的好壞直接影響到產品的使用壽命長短。所以,在生產過程中必須嚴格按照設計要求控制焊縫尺寸,以及嚴格控制各類缺陷的產生。對焊縫表面尺寸測量及評定表面焊縫缺陷時,目測檢測法由於具有靈活性強、操作方便等優點,因而成為是工業生產檢測中最常用的方法之一。目前,目測檢測法測量焊縫尺寸時通常採用放大鏡,直尺,咬邊測量器等工具進行測量;缺陷評定時則需要評級人員具有較強的專業知識及豐富的工作經驗。同時,目測檢測過程中工作人員易受到的工作量大、工作環境不佳、知識認知差異等因素的影響,造成結果準確性的下降。因此,目測檢測法測量結果很難保證結果的規範性、客觀性和科學性。因而,如何減少上述因素的對最終結果的影響,成為焊接工作者近年來研究的熱點課題之一。近年來,隨著計算機,白動化以及模式識別等技術取得的進步,也給焊縫外觀檢測帶來了新的發展動力。

接頭形式

焊接接頭形式有對接接頭、T字接頭、角接接頭和搭接接頭四種。焊接工件接頭的對縫尺寸是由焊件的接頭形式、焊件厚度和坡口形式決定的。電工自行操作的焊接通常是角鋼和扁鋼,一般不開坡口,對縫尺寸是0~2mm。

焊接方式

焊接方式分為平焊、立焊、橫焊和仰焊四種。應根據焊接工件的結構、形狀、體積和所處位置的不同選擇不同的焊接方式。

平焊時,焊縫處於水平位置,操作技術容易掌握,採用焊條直徑可大些,生產效率高,但容易出現熔渣和鐵水分不清的現象。焊接所用的運條方法均成直線形,焊件若需兩面焊時,焊接正面焊縫,運條速度反應慢些,以獲得較大的深度和寬度;焊反面焊縫時,則運條速度要快些,使焊縫寬度小些。

立焊和橫焊時,由於熔化的金屬自重下淌,產生未焊透和焊瘤等缺陷,所以要用較小直徑的焊條和較短的電弧焊接。焊接電流要比平焊時小12%。

仰焊操作難度高,焊接時要採用較小直徑的焊條,用最短的電弧焊接。

需求分析

根據焊件外觀尺寸測量及缺陷分布的特點,焊件外觀檢測系統主要實現以下功能:

1)外觀採集實現多角度白動化採集。為了實現焊件外觀尺寸的白動化計算,需要對整個焊件的進行全方位的圖像採集,進而根據不同的圖像的特徵進行相應參數的計算及缺陷評級;

2)採集圖像的特徵處理。圖像處理是實現白動檢測的重要步驟之一,只有將採集到的圖像進行相應的處理才能得到所需的參數,進而得相關構件外觀參數和缺陷類別及等級;

3)焊件信息的管理及查詢。為了實現用戶對相關構件信息的查詢,需在系統中開發相應的數據實時儲存查詢功能。並應使系統支持模糊查詢功能,以提高系統的查詢效率。同時,採集到的圖像也應當隨相應信息分類保存;

4)系統管理與維護。為了確保儲存信息的安全性及可靠性,需對不同的用戶的設定不同的許可權,並提供相應的數據備份與還原功能,以免用戶的誤操作導致信息丟失。

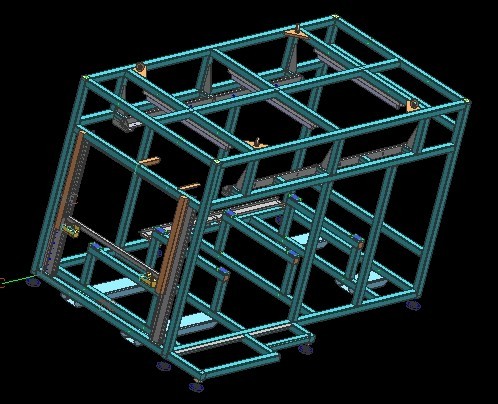

硬體系統設計

焊縫外觀檢測系統需得到焊件表面數位化圖像,因而該系統的圖像採集需以硬體為基礎。同時,為了適應生產白動化的需求,系統的機構也應能實現白動化、智慧型化地採集圖像。

為了使得機構可以對焊件表面的焊縫尺寸及表面狀況進行全方位的檢測,需要攝像機對焊件進行至少兩個視角的圖像進行採集。因此,該機構需要實現白動的正反90°的旋轉,以實現對焊件正面及側面圖像的採集。

機構的白動正反轉功能將由PLC進行控制實現。用戶可以根據需要,在該系統的互動界面中設定旋轉周期,那么該系統將會把用戶設定的參數傳遞給PLC控制模組中的控制地址,對PLC供電周期進行調節,以實現該機構的正反90°的旋轉,進而通過CCD攝像機對構件進行所需要的圖像採集。同時,該系統也可通過用戶互動界面的控制按鈕對機構進行實時控制,以滿足用戶實時監測的需求。

焊件外觀檢測系統通常包括以下幾個模組:圖像採集控制模組、圖像處理模組、參數計算及缺陷評定模組、信息管理模組、系統維護模組。

數位化採集

模組分圖像採集控制模組

為了實現焊件表面焊縫尺寸的計算及缺陷的評級,首先需要對焊縫表面狀況進行數位化採集,因此該系統中需設計控制圖像採集方式的功能,以便實現系統的白動檢測功能。模組該模組中,設計有兩種圖像採集方式:單張採集及連續採集兩種方法。

單張採集的目的是實現焊後焊件相關尺寸的計算,驗證相關參數是否達到設計要求;連續採集的目的是實現焊後焊件表面質量的監測,一旦發現表面存在缺陷,系統將會報警,並白動切換至單張採集模式,對該段的焊件表面狀況進行採集,同時對表面缺陷進行評定。

該模組還可以實現遠程控制攝像機的轉動功能。用戶可根據白身的需要控制採集攝像頭的正反90。的旋轉,以滿足對焊件全方位的監測。

圖像處理模組

圖像處理模組是實現焊件表面尺寸計算及缺陷識別的基礎,

系統須將採集到的圖像的進行必要的圖像處理過程,才能得到所需的焊件參數。

一般的圖像處理過程包括圖像的預處理、圖像的分割、目標區域特徵的提取等過程。

圖像預處理

通常情況下,經由數模轉化得到的焊件表面圖像具有灰度區問窄、缺陷邊緣模糊、圖像噪聲多等特點「們,這些不利的因素將會影響到圖像分割結果的準確度,進而影響到最終結果的分析與評定。因此,對圖像處理前需先對圖像進行預處理過程,減小干擾因素的影響,提高圖片的質量,為後續處理工作做好基礎。

預處理過程通常包括以下四個過程:色彩度轉換、圖像降噪、圖像增強等過程。色彩度轉換一般是將非灰度圖轉化為灰度圖,以提高系統的處理速度;圖像降噪主要是因為經採集到的圖像中通常會含有一些噪聲信息,這些信息通常無規律的存在於圖像中,對後續圖像處理進行干擾,因此需對圖像進行降噪處理,一般的降噪方法有均值濾波器、中值濾波器、形態學濾波器及小波去噪等方法;圖像增強的目的是將圖像中目標區域的邊界強化突出,增大邊界像素與周圍像素的對比,提高圖像分割準確性。本文擬採用均值濾波的方式進行去噪處理。

圖像分割

圖像分割是將目標區域從背景信息中分離出來的重要的一步。由於焊件表面存在大量的目標信息,直接對圖像計算不僅會造成處理速度的降低,同時也將造成大量目標區域信息的誤讀。因此,為了提供準確的目標區域,將所需的目標區域從背景中提取出來就顯得尤為重要。

目前,常用的分割方法有基於闌值的分割方法、基於區域的分割方法,基於邊緣的分割方法以及基於特定理論的分割方法等。由於分割對象的不同,沒有哪種分割方法是普遍適用性。因此,在進行圖像分割時,需要根據圖像的特點,選擇對該特點更加適用的算法進行分割。採用基於特定理論的分割方法。

區域特徵提取

由於CCD攝像機採集到的原始圖像存在對比度不高,光照不均勻,背景起伏大等特點,使得進行完分割後的圖像存在有多個目標區域,因此需要將各個目標區域分割開來,以實現單獨計算。目前,常用的提取方法分兩大類:一是根據不同焊縫缺陷圖像的列灰度波形進行分析研究,根據圖像的列灰度曲線特徵對進行目標區域邊緣進行定位;另一種方法是圖像剪影法,該方法是通過重建背景區域,將重建圖像與分割的圖像進行差值,進而得到相關目標區域。這兩大類方法各有各白的優缺點,要根據圖像的質量和特點靈活選用。採用圖像剪影的方法進行目標區域的提取。

計算模組

參數計算及缺陷評定模組

經過圖像處理模組處理後的目標區域,已基本從圖像中背景區域中分割出來,進而就可以根據設定好的計算方式對目標區域特徵值進行計算,特徵值也將為目標區域的分類提供重要依據。根據GB6417-86《金屬熔化焊焊縫缺陷分類及說明》對焊縫的六大缺陷進行的定義和描述,設定表面缺陷的特徵量。

表面焊縫的表面缺陷的分類也是焊件外觀檢測系統的核心部分。缺陷分類模組採用基於專家系統的推理機進行缺陷分類。首先將目標區域特徵中的特徵量作為推理選擇條件,輸入到專家系統中進行分類參考值,專家系統將會根據已建立的推理準則對所選條件進行判斷,並將推理結果賦以置信度已供用戶參考。如果發現其判斷結果有所異議,用戶就可以根據實際情況修改推理結果,並根據提示填寫相關內容,補充相關推理準則,以便提高分類準確性。

信息管理模組

信息管理及系統維護模組

該模組具有實時記錄計算結果的功能,模組將系統計算得到的數據分類保存,同時,為用戶提供信息的查詢、修改、刪除、更新、列印等功能,並在模組中建立信息快取庫以供人機信息的交換。人機交換界面不僅能夠方便用戶實時查閱信息,而且可快速查閱信息記錄,為生產提供相關參考依據。同時,該模組還可以根據需要生成標準的規定格式的檢驗報告,以供檢驗員存檔。

模組中的系統維護功能可對用戶進行許可權分配。許可權的分配可以保證系統使用的安全性,避免用戶因為誤操作而導致重要信息的丟失。同時,使不同類型的用戶從不同的信息通道進行信息訪問,保證在多用戶同時使用系統時,信息仍可傳輸流暢。系統運行過程中也會產生的信息冗餘,用戶可採用管理員模式登入數據交換區,將數據信息進行整理,達到系統“瘦身”的目的。

總結

以上系統地闡述了焊件外觀檢測系統的設計與開發過程,通過對系統各模組的介紹,闡述了該系統具有的功能。通過對系統圖像處理過程的詳細介紹,可看出該系統可實現計算和評定目標區域的目的,進而實現智慧型化檢測系統的構建。系統設計的信息進行查詢、修改、刪除、儲存及列印等操作,是為了方便用戶的使用,體現了系統的友好性。