加固機理

由於水泥加固土中水泥用量很少,水泥的水化反應是在土的圍繞下產生的,因此凝結速度比混凝土緩慢。

水泥與軟粘土拌和後,水泥礦物和土中的水分發生強烈的水解和水化反應,同時從溶液中分解出的氫氧化鈣生成矽酸三鈣(3CaO·SiO2)、矽酸二鈣(2CaO·SiO2)、鋁酸三鈣(3CaO·AL2O3)、鐵鋁酸四鈣(4CaO·AL2O3·Fa2O3)硫酸鈣(CaSO4)等水化物,有的自身繼續硬化形成水泥石骨架,有的則因有活性的土進行離子交換而發生硬凝反應和碳酸化作用等,使土顆粒固結、結團,顆粒間形成堅固的連結,並具有一定強度。

特點

⑴ 在地基加固過程中無振動、無噪音,對環境無污染;對土壤無側向擠壓,對鄰近建築物影響很小;

⑵ 可按建築物要求作成柱狀、壁狀、格子狀和塊狀等加固形狀;

⑶ 可有效提高地基強度(當水泥摻量為8%和10%時;加固體強度分別為0.24和0.65MPa,而天然軟土地基強度僅0.006 MPa);

⑷ 施工期較短,造價低廉,效益顯著。

適用範圍

⑴ 加固地基:加固較深較厚的淤泥,淤泥質土、粉土和含水量較高、且地基承載力不大於120kPa的粘性土地基,對超軟土效果更為顯著,多用於牆下條形基礎、大面積堆料廠房地基;

⑵ 擋土牆:深基坑開挖時防止坑壁及邊坡塌滑;

⑶ 坑底加固:防止坑底隆起;

⑷ 作地下防滲牆或隔水帷幕。

材料與配合比

深層攪拌法加固軟土的固化劑可選用水泥,摻入量一般為加固土重的8~16%,每加固1m土體摻入水泥約120~160kg;

如用水泥砂漿作固化劑,其配合比為1:1~2(水泥:砂)。

為增強流動性,利於泵送,可摻入水泥重量0.2~0.25%的木質素磺酸鈣減水劑,但它有緩凝性,為此用硫酸鈉(摻量為水泥用量的1%)和石膏(摻量為水泥用量的2%)與之複合使用,以促進速凝,早強。水灰比為0.43~0.50,水泥砂漿稠度為11~14cm。

機具設備及布置

機具設備包括:深層攪拌機、起重機、水泥制配系統、導向設備及提升速度量測設備等。

施工用電:攪拌樁機使用的電源為三相四線制高壓電源,電網電壓應保持在380-415V之間。從就近的分線開關箱內接引。

施工用水:施工用水主要供應到製漿站,供拌漿使用。

製漿站:與攪拌樁機對等數量布置,選擇交通便利、攪拌樁機承擔施工任務的中部在平台邊緣就近布置。供漿管道不宜過長,以免造成漿液浪費和攪拌樁水泥漿用量計量不準。

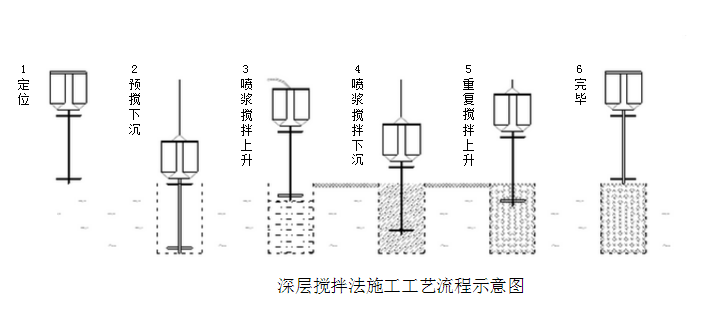

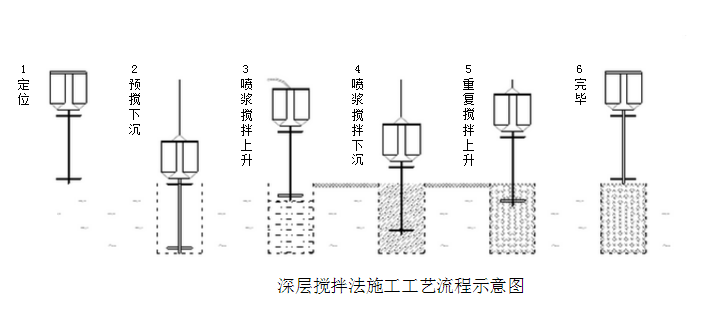

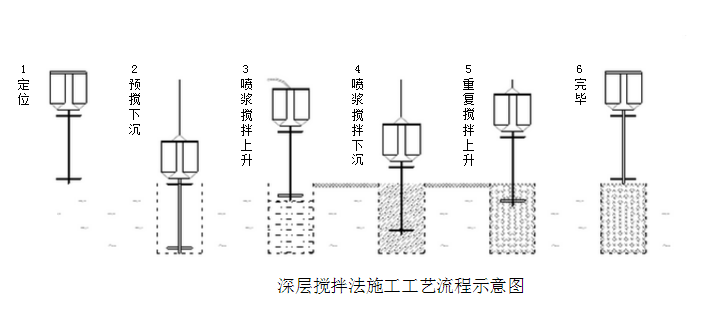

施工工藝流程

深層攪拌樁施工工藝流程示意如圖。

(1)定樁位:首先測放控制樁點,然後拉線用標尺標定樁位,作好標記;

(2)樁機安裝:採用15~25t汽車吊配合安裝,保證樁機安裝周正、水平,校正垂直度。樁位對中誤差不大於50mm。

(3)製備水泥漿液。按設計、室內及現場試驗確定的水灰比製備水泥漿液,並作好記錄。

(4)預攪下沉:開啟樁機,使鑽頭沿導向架攪拌切土,下沉到設計深度。一般情況下不宜沖水,當遇到較硬土層(含水量較小)下沉較慢時,可適當沖水助攪下沉。

(5)提升噴漿攪拌:攪拌機下沉到設計深度後,開啟灰漿泵將水泥漿壓入到地基中,並且邊噴漿、邊旋轉,使水泥漿和軟土充分拌和;同時,嚴格按照設計確定的提升速度,勻速提升攪拌機,直到設計樁頂以上500mm止。

(6)重複上下攪拌:為使軟土和水泥漿液攪拌均勻,應按設計要求復攪一次或若干次。

(7)清洗:向貯漿桶中注入適量清水,開啟灰漿泵,清洗全部管路中殘存的水泥漿,直至沖洗乾淨;並將粘附在攪拌頭上的軟土清洗乾淨。

(8)橫(或後)移對位、調平,進入下根樁施工。

(9)攪拌樁頂部與上部結構的基礎或承台接觸部分受力較大,最大軸力位於樁頂2~3倍樁直徑範圍內,該段可增加水泥漿摻量,或增加攪拌一次。

主要施工技術措施

(1)施工平台

施工前應進行砍樹、挖根、除草、抽水、清淤,上述工作完成後對場地進行整平,清除地上、地下一切障礙物。場地低洼時應回填粘性土料,不得回填雜填土。地表過軟時,應採取防止施工機械失穩的措施。在邊坡附近施工,應考慮施工對邊坡的影響,並採取確保邊坡穩定的措施。樁機平台的高度應高於設計樁頂不小於0.5m。

(2)測量放樣及樁機就位

採用全站儀測放軸線或樁位,經覆核後控制點預埋鋼筋樁進行保護,每一攪拌樁的中心位置採用竹樁進行標識。為了便於觸探檢測,成樁後的樁位也應標記清楚。

攪拌樁機根據樣樁對位,對中誤差不大於5cm。攪拌樁機應確保自身的平整度和導向架對地面的垂直度,一般垂直度偏差不得超過1%。

(3)技術參數的確定和設備參數的標定 技術參數和設備參數按如下順序確定:

地質勘探——水泥摻入量的確定——水灰比和漿液密度確定——輸漿泵排量標定——噴漿提速標定——自動記錄儀列印頻次設定——其它參數確定。

通過勘探資料,確定土的組成成份、分層位置、各層的含水量、天然容重等指標;然後根據工程需要,計算出各層土的水泥摻量(水泥摻入比18%),或以最軟的土層來確定水泥用量,並進行必要的試樁確定。

根據土體的天然含水率確定漿液的水灰比(含水率低,選擇水灰比大;含水率高,選擇水灰比小)。可增加適量的減水劑,摻入量根據實驗確定,一般摻入量為水泥用量的0.2%。為了提高某些部位深攪樁早期強度(如下穿隧道圍護結構、路塹水泥土擋牆),水泥漿拌制時應在其中加入早強劑。

輸漿泵應優先選用多檔位柱塞泵,其排量選擇、管徑和攪拌施工中孔口返漿情況有關,一般控制輸漿排量為30-70L/min,若孔口返漿,則用慢速(用低檔排量),當泵排量選定後,即可根據每10cm樁長需要的輸漿時間確定攪拌樁機的提升速度和自動記錄儀的列印頻率。

當所有參數確定後,均應視為固定值,施工中不得隨意更改。

(4)漿液的制輸

固化劑漿液嚴格按預定的配比拌制,製備好的漿液不得離析、不得停置時間過長,超過2h的漿液應降低標號使用,超過4h則應廢棄。漿液倒入集料斗時應加篩過濾。漿液的水灰比應定期檢測,拌制罐數、檢測水灰比、外摻劑用量、輸漿時間等均應有專人作好記錄。輸漿泵採用定量泵、不得有泄漏,宜選擇輸漿和輸水的組合泵,以便於管道沖洗。輸漿管道至噴漿口的管道容積應實測確定。

(5)攪拌樁施工

當一切工作準備就緒後,啟動深層攪拌機

電機、放鬆起吊鋼絲繩,使攪拌機沿導向架攪拌下沉,下沉速度由電氣控制裝置的電流監測表控制,工作電流不得大於額定值。攪拌機到達設計深度後,開啟灰漿泵,待漿液到達噴漿口時,原地攪拌並噴漿,確保漿體到達樁尖;再按照設計確定的提升速度邊噴漿、邊提升深層攪拌機;深層攪拌機噴漿提升至設計頂面高程時,關閉灰漿泵,此時集料斗中的漿液應正好排空。為使軟土和漿液攪拌均勻,重複攪拌一次後結束(攪拌機自地面下沉到樁底,至攪拌機再次提升至地面的全過程為完成一次攪拌)。

攪拌機在下沉過程中不宜沖水下沉,當遇較硬土層下沉困難或太慢時,方可適量沖水;凡經輸漿管沖水下沉的樁,噴漿提升前必須將噴漿管內的余水排清,同時,對沖水部位採用濃度大的漿液或在復攪時進行補漿。

灰漿泵輸漿必須連續,因故停漿,必須立即通知前台,為防止斷漿或缺漿,宜將攪拌機下沉到停漿面以下0.5m,待恢復供漿時,再噴漿提升。

為了確保樁頭的施工質量,自地面以下1.0m噴漿攪拌提升出地面時,攪拌機宜用慢速;當噴漿口即將出地面時,宜停止提升、攪拌數秒,以保證樁頭均勻密實。

對於設計要求搭接成壁狀的排樁應連續施工,相鄰樁施工間隔時間不得超過24小時。多台機械施工時,應預先選擇好施工方向,爭取不留平接頭;確實無法避免時,應對平接頭兩側進行補樁。

施工前質量保證措施

(a)室內配比試驗:確定現場水泥土攪拌樁的配方、水泥摻入比是否滿足設計要求的深層攪拌樁樁身強度。

(b)成樁試驗:確定水泥用量、成樁過程(下沉、噴漿提升速度、復攪等時間),樁體直徑、取樣檢測樁身強度應滿足設計要求。

施工後質量檢測

(a)標準貫入試驗:通過貫入阻抗,估算土的物理力學指標,檢驗不同齡期的樁體強度變化和均勻性。檢測頻率1%。

(b)輕便觸探試驗:攪拌樁在成樁後7d內用輕便觸探器鑽取樁身加固土體,觀察攪拌均勻程度,同時根據輕便觸探擊數判斷樁身強度。檢驗樁的數量為施工總樁數的1%。

檢驗攪拌樁均勻性:用輕便觸探器中附帶的勺鑽,在攪拌樁身中心鑽孔,取出水泥土樁芯,觀察其均勻性。

觸探試驗:當樁身1d齡期的輕便觸探擊數(N10)大於15擊時,樁身強度滿足設計要求;或7d齡期的擊數已大於原天然地基的擊數N10的1倍以上,樁身強度達到設計要求。輕便觸探的深度一般不超過4m。

(c)取芯檢驗

在成樁28天后,用雙管單動取樣器鑽取水泥土攪拌樁樁芯,直觀地檢驗樁體強度和攪拌的均勻性。任意抽取的檢驗數量為施工總樁數的0.2%。

(d)開挖檢驗

根據施工質量情況,經觸探檢驗對樁身強度有懷疑時,可選取一定數量的樁體進行開挖,檢查加固柱體的外觀質量、搭接質量和整體性等。發現缺陷應復打或補樁處理。

對側向圍護的

水泥攪拌樁(出入段線、下穿隧道),開挖時檢驗項目包括:牆體滲漏水情況;樁牆的垂直和整齊度情況;樁體的裂縫、缺損和漏樁情況;樁體強度和均勻性。

(e)必要時可採用小應變法進行樁長和成樁均勻性的定性檢查。

(f)靜荷載試驗,每一深層攪拌樁加固區複合地基載荷試驗和單樁載荷試驗檢

驗數量為樁總數的0.5%~1%,且每項單體工程不應小於3點。

深層攪拌樁加固後複合地基靜載荷試驗,在28d齡期後進行。其單樁複合地基載荷試驗的壓板(方形或圓形)的面積為一根樁承擔的處理面積;多樁複合地基載荷試驗的壓板(方形或矩形),其尺寸按實際樁數所承擔的處理面積確定。壓板底高程與軟基處理項面設計高程相同,壓板下設中粗砂層。加荷等級分8~12級,總載入量為設計荷載的兩倍。複合地基承載力應滿足設計要求(150~200KPa)。

質量檢驗、評定與驗收

1、檢測時間應結合具體設計要求進行,可在成樁後7天、14天、28天、60天、90天進行。

2、覆核樁中心位置偏差,偏差值應滿足規範和設計要求(例如不得超過100mm或D/2)。

3、開挖樁頭,測量樁直徑,觀察樁身堅硬程度與均勻性,必要時可就地取樣進行室內土工試驗,以檢驗是否達到設計要求。

4、抽芯取樣,按土質和設計要求確定取樣深度和取樣數,一般在處理目標的土層、樁底位置都必須取樣,進行室內試驗,目的是確定處理效果和樁長夠否。抽芯的施工方法與一般地質勘察方法略有不同,即要乾鑽不能濕鑽;鑽孔位置一般不應在樁中心處。

5、有特殊要求的工程,應在樁身進行標準貫入試驗,檢測深度和點數按設計要求確定,且處理目標土層和樁底位置上下都應有測點。

6、按設計要求進行單樁、單樁複合地基和多樁複合地基靜荷載試驗。將試驗結果與下式 的計算值進行比較,綜合評價樁體質量和複合地基效果。

7、下臥層地基強度驗算當攪拌處理範圍下存在強度較弱的下臥層時,須按GBJ7-89的有關規定進行下臥層強度的驗算。

8、沉降驗算,攪拌樁複合地基的變形包括複合土層的壓縮變形和樁端以下未處理土層的壓縮變形。

9、督促基礎施工單位及時整理竣工資料,提交竣工報告。

10、組織竣工驗收,按有關質量驗評標準評定質量等級。

11、經驗收合格後方可進行後續施工,資料成果及時整理歸檔。