基本介紹

- 中文名:混勻

- 外文名:homogeneousl mixing

- 目的:均勻分布

又稱拌勻。用機械或人工的方法使兩種以上的物料均勻混合的作業。在製備選礦或分析試樣的過程中,混勻的目的是使不同成分和粒度的礦物顆粒在礦樣中均勻分布,以保證...

礦石混勻(oreblending)一種礦石原料加工處理工藝。在一定的場地或者設施上用專門的設備對礦石原料進行預先混合,使礦石的粒度和成分均勻,以提高礦石原料的質量,為下步...

混勻器主要對那些化學反應較大、溶液又較少、溶液均勻速度又要快,且只能用於試管、比色管、中小三角瓶的實驗,提供了較理想的工具,該儀器不僅解決了攪拌器不能...

其與剝離試驗、拉斷(膠杯)試驗合稱是指玻璃板塊三大試驗。混勻性(蝴蝶)試驗是針對雙組分矽酮密封結構膠而言的,該種密封膠由基劑和固化劑兩個組分組成,在使用之...

漩渦混勻器主要適用於醫學、生物工程、化學、醫藥等研究領域。...... 漩渦混勻器主要適用於醫學、生物工程、化學、醫藥等研究領域。中文名 漩渦混勻器 領域 醫學...

快速混勻器又稱旋渦混合器,主要依靠裝液容器與旋盤的平穩接觸,使容器內的溶液快速混勻,混勻速度由人為施加的壓力大小調節。是生物、遺傳、醫學、環保、水產、生化...

恆溫混勻儀(恆溫振盪器,恆溫孵育器,振盪型恆溫金屬浴)採用了直流無刷電機以及微處理技術結合智慧型化PID,能夠在達到目標溫度後快速的保持穩定,可節省等待的時間而形成...

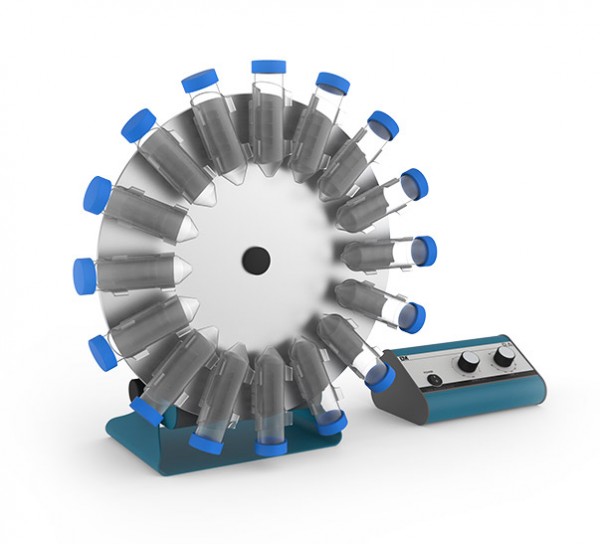

一種新型混勻裝置,適用於科研單位,醫學院校,疾控中心,醫學衛生單位的分子生物學,病毒學,微生物學,病理學,免疫學等實驗室。...

血液混勻器該產品能對抗凝管、瓶中的血液、乾粉試劑、全血質控物提供充分有效地混勻,經上海市臨床檢驗中心及全國各大醫院檢驗科大量的臨床試驗後證實...

SK-1快速混勻器是武漢格萊莫檢測設備有限公司研發、生產的實驗室用的快速混勻設備。...

廣泛用於環境監測、醫療衛生、石油化工、食品、冶金等各類大專院校、科研和生產企業的實驗室、化驗室作混合勻和、萃取之用...

產品名稱血液混勻器(四滾型)產品資料該儀器結構合理, 造型美觀,同時具備滾動和搖擺功能,擺動幅度大,混勻徹底,一致型好。體積小巧,便於攜帶。操作方便,更具科學型...

恆溫混勻器編輯 鎖定 本詞條缺少信息欄,補充相關內容使詞條更完整,還能快速升級,趕緊來編輯吧!採用了直流無刷電機以及微處理技術結合智慧型化PID 控制能夠在達到目標...

旋渦混合器/快速混勻器是一種用於生物化學、化學實驗室、醫院病房、化驗室的新型混合設備。...

簡介搖擺式混勻儀適用於科研單位,醫學院校,急控中心,醫學衛生單位的分子生物學,病毒學,微生物學,病理學,免疫學等實驗室。技術參數 ●電源:220V 功率:35W ●混...

混勻料場(Blending yard)是現代化鋼鐵企業原料場的重要組成部分。混勻料場多數為露天式,在嚴寒多雨地區也有在廠房內混勻的。一般露天式混勻料場的布置形式有單...

化驗室作混合勻和、萃取之用;作生物、生化、細胞、菌種等各種樣品振盪培養之用...注:(容器中被混物的體積,一般以不超過容器容積的1/3為佳。)...

漩渦混合器是一種將振盪和渦旋巧妙結合的實驗室儀器,能夠適用於多種混勻和漩渦振盪操作,使實驗更加方便,快捷。...

精蛋白生物合成人胰島素注射液(預混50R),適應症為用於治療糖尿病。...... 筆芯內的玻璃球,用來幫助重複混勻胰島素。 1支/盒。精蛋白生物合成人胰島素注射液(預混...