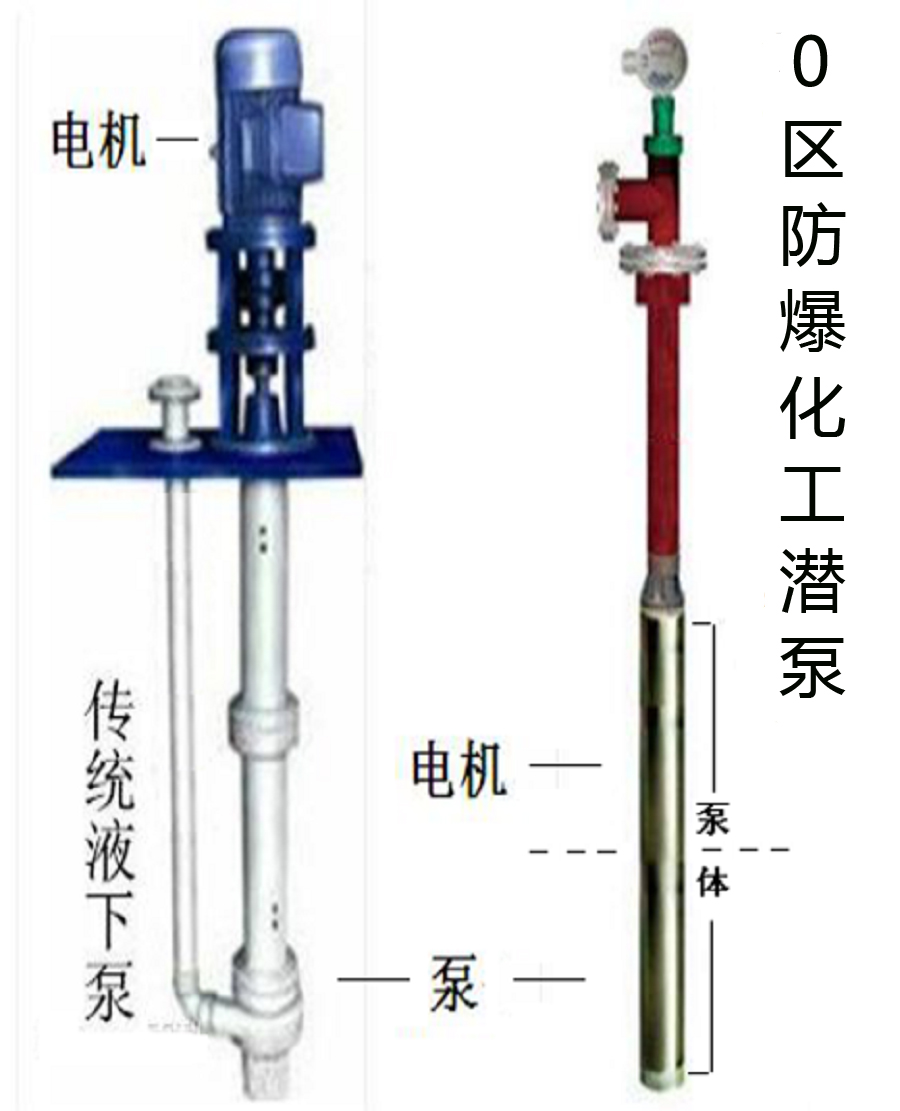

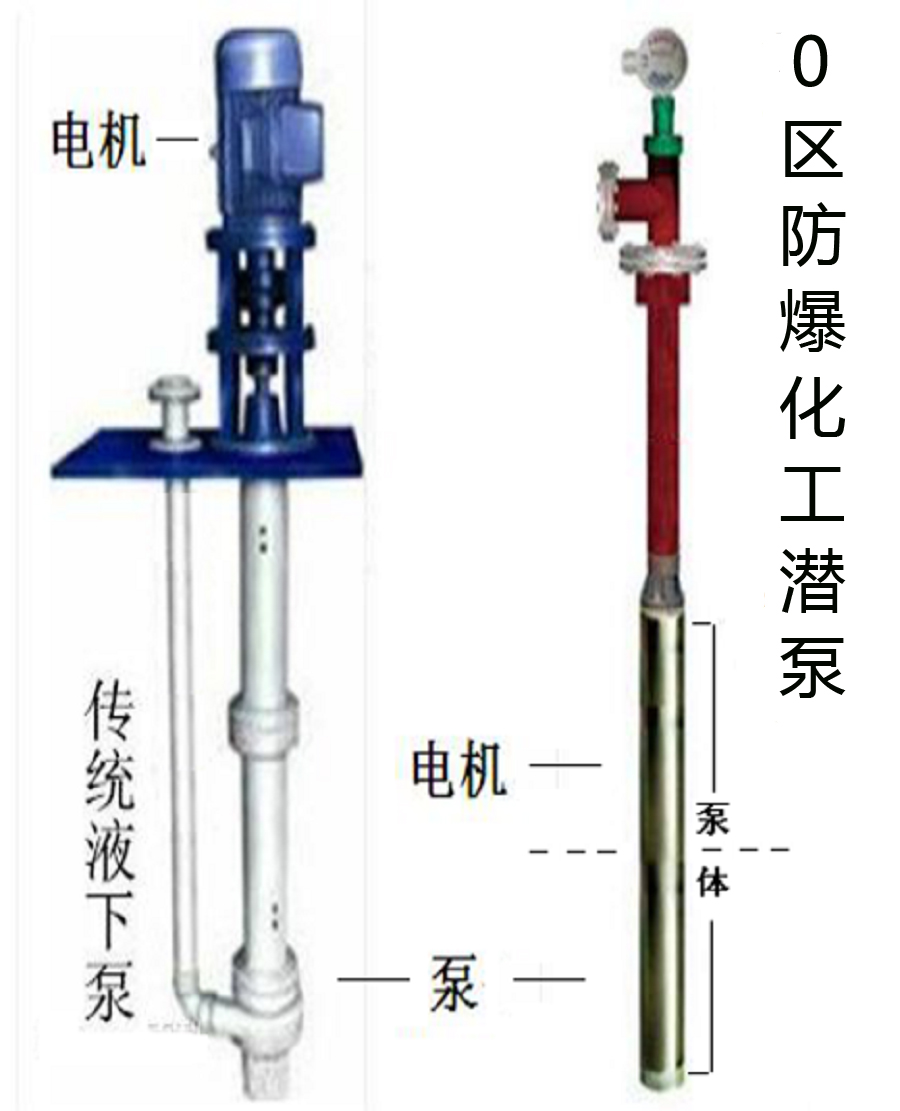

液下泵是一種正壓輸送立式泵,可有效解決氣阻、氣蝕問題。輸送物料的防爆等級決定了液下泵產品具有不同的結構、工作原理、分類、適用範圍、產品優缺點和操作方式,可簡單分為傳統液下泵(罐外1區防爆、罐內0區不防爆)和新型液下泵(罐外1區防爆、罐內0區防爆)兩大類。

基本介紹

- 中文名:液下泵

- 外文名:submerged pump

- 拼音:yè xià bèng

- 別名:立式液下泵

- 行業:機械製造

- 材料:不鏽鋼,鑄鐵,塑膠

簡介

液下泵是一種正壓輸送立式泵,可有效解決氣阻、氣蝕問題。輸送物料的防爆等級決定了液下泵產品具有不同的結構、工作原理、分類、適用範圍、產品優缺點和操作方式,可簡單分為傳統液下泵(罐外1區防爆、罐內0區不防爆)和新型液下泵(罐外1區防爆、罐內0區防爆)兩大類。

液下泵是一種正壓輸送立式泵,可有效解決氣阻、氣蝕問題。輸送物料的防爆等級決定了液下泵產品具有不同的結構、工作原理、分類、適用範圍、產品優缺點和操作方式,可...

新型液下泵是液下泵的一種:是由泵體、泵頭、連線管路和控制裝置所構成,泵體包括禁止電機和離心泵,電機和離心泵同軸聯接,外部依吸液罩形成不可分離的整體。新型...

離心式液下泵是一種用於工業生產的器械。...... 液下泵是同沃生產的一款新型懸臂式免維護液下式離心泵,軸承在液面以上,下面採用無密封形式。 簡介 液下泵根據...

FYH型液下泵,泵的工作部分浸沒在液體中,不需灌泵或抽真空就可啟動,使用方便。液下泵是在傳統耐腐蝕液下基礎上,經改進設計而生產的新型泵,該泵取消了其他液下...

不鏽鋼液下泵的分類可以分為:新型液下泵,適用於供輸易燃易爆輕質物料,具有免維護、零區使用、低能耗等特點;液下泵,適用於供輸送不清潔帶有固體顆粒及短纖維的...

SP立式液下泵主要用於液體的提升、輸送及循環的,套用在污水、廢氣、電鍍、塗裝等領域,它的原理是是通過電機轉動帶動葉輪產生的離心力將水打出來的。所以立式液下泵...

高溫液下泵其結構形式為液下式泵,葉輪一般為離心式葉輪,也有的是軸流式和混流式葉輪。高溫液下泵的作用是輸送高溫介質。...

綠牌液下泵工作原理類似加油站潛油泵 將電機和泵一起浸入罐底,電機帶動葉輪增壓將介質推送到地面目標。從工作原理上解決了負壓輸送介質時產生的氣阻問題,從設計...

FY型立式液下泵是按照國家標準設計,其接觸液體的液下部分全部採用不鏽鋼製造,根據用戶的工況需求,液下深度為1到8米不等,泵主機部分全部放置在液體內,具有耐腐蝕...

耐腐蝕液下泵是靠大氣壓力提升水位的。憑藉活塞的運動,製造出一個近似真空,外部大氣壓將水壓上來。從原理上可以分為氣壓泵,離心泵,軸流泵,混流泵,螺旋泵等。....

液下泵的形式為長軸立式離心泵,其與介質接觸部分採用鑄鋼或者不鏽鋼製造,根據客戶要求液下深度由0.5M-6M不等,工作部分淹沒與液體中,具有使用範圍廣,效率高,無需...

長軸液下泵適用於輸送帶顆粒、高粘度、強酸、鹼、鹽、強氧化劑等多種腐蝕性介質。新型液下泵適用於輸送易燃易爆等多種輕質性介質。傳統液下泵其殼體、出口管及...

簡介是立式單級單吸離心泵,用於輸送不含固體顆粒懸浮和易結晶的腐蝕性液體。輸送介質溫度為-20℃~105℃,特殊需要時可為-50℃~150℃。液下泵工作部分淹沒在液體...

為立式液下式結構,工作時泵體浸在水中,液下深度可達0.5~5m,並採用獨特的單葉片或雙葉片葉輪結構,能有效通過泵口徑5倍的纖維物質及直徑為口徑50%的固體顆粒。...

概述CHY型磁力液下泵是在多年成產液下泵系列的基礎上,參考國內外同類型產品的結構,自主開發的液下泵系列,適合於輸送不含固體顆粒的各類易燃、易爆、有毒、有害...

FY系列液下泵是在傳統耐腐蝕液下泵基礎上,參考國外同類產品的先進技術,經改進設計而成的新型液下泵;該泵取消了其他液下泵普遍採用的機械密封和選用了獨特的葉輪,...

氟塑膠液下泵的使用範圍非常廣泛,如蝕刻線、廢水處理設備、洗滌塔、高溫或內含結晶之化學液體、化學攪拌槽或反應槽內之各類液體循環輸送作業,亦可作為熱交換循環使用...

LP液下泵又稱為LP立式長軸泵,LP型液下泵的泵體、葉輪和護板均用耐磨材料鑄造。結構簡單,安裝方便,泵體用螺栓固定在支架上,支架上端安放軸承體,軸承體靠泵端...

硫磺液下泵,是在普通液下泵的基礎上,根據硫磺制酸的工藝流程要求,自主開發的輸送高溫液態硫磺的專用液下泵。適用於各種規模製酸工藝中輸送硫磺或者其他易結晶的...

IHY型液下泵是用於輸送清水或物理,化學性質類似於清水的無腐蝕性液體的機器。...... IHY型液下泵是用於輸送清水或物理,化學性質類似於清水的無腐蝕性液體的機器...

液下渣漿泵是立式單級單吸懸臂式離心泵結構,葉輪為半開式葉輪,在葉輪吸入邊延伸處設有攪拌葉片。主要用於環保、市政工程、火力發電廠、煤氣焦化廠、煉油廠、煉鋼...

FYS型耐腐蝕液下泵是立式單級單吸離心泵。用於輸送不含固體顆粒及不易結晶的腐蝕性液體。...

硫磺液下泵是懸臂式免維護液下式離心泵,軸承在液面以上,下面採用無密封形式。...... 硫磺液下泵是懸臂式免維護液下式離心泵,軸承在液面以上,下面採用無密封形式...

氟泵被廣泛套用於:化工生產中的腐蝕性介質輸送、離子膜燒鹼項目中的氯水廢水處理和加酸工藝、有色金屬冶煉中的電解液輸送、汽車製造中的酸洗工藝,及製藥、石油、...

FSY型玻璃鋼液下泵伸入貯罐、貯槽的深度長短不同,設計液下深度為800mm~3000mm之間任意選擇,只要液體高於泵體,可不灌液而起動送液。平蓋板下設有泄漏孔,液體不...