技術總論

油氣回收是

節能環保型的新技術,運用

油氣回收技術回收油品在

儲運、裝卸過程中排放的油氣,防止油氣揮發造成的大氣污染,消除安全隱患,通過提高對能源的利用率,減小經濟損失,從而得到可觀的效益回報。常見的方法有

吸附法、吸收法、

冷凝法和

膜分離法等系統。

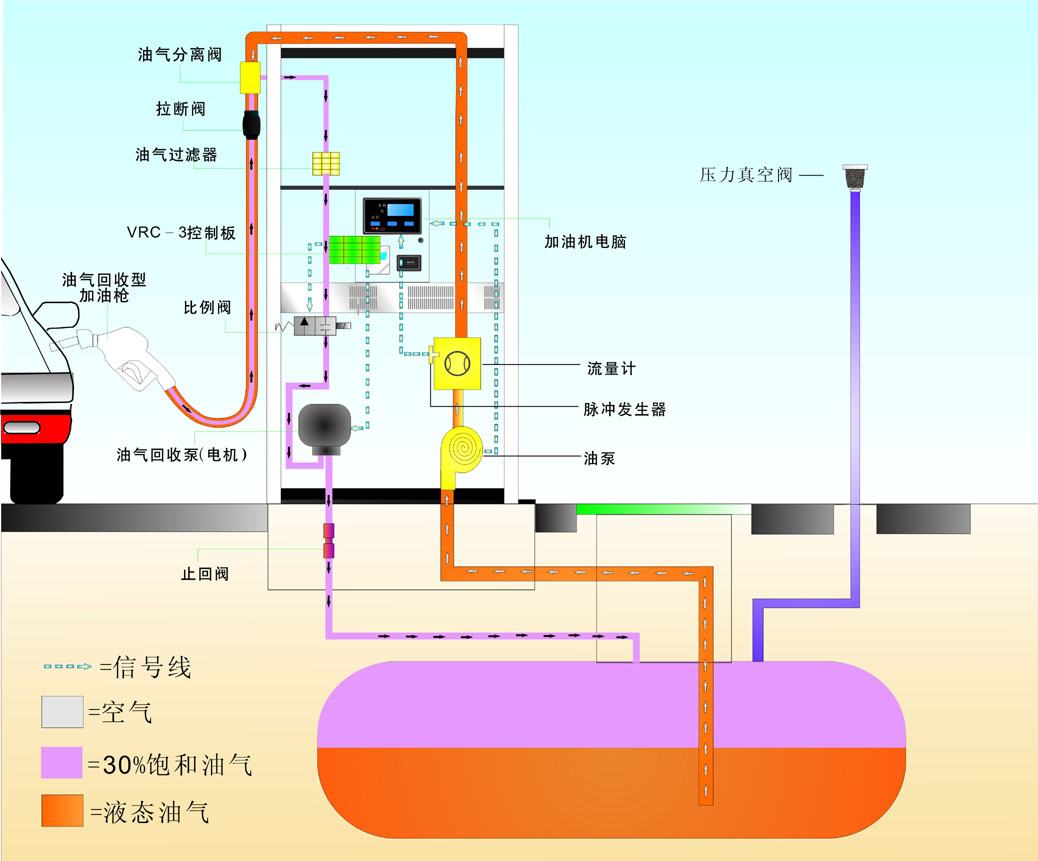

油罐車的油氣回收系統作用是在油罐車裝卸過程中,實現全封閉氣體回收,限制油氣向大氣中排放。即是在油罐車與儲油槽之輸油管及油氣回收管連線成一密閉之油氣回收管路。油罐車通過卸油管路卸油的同時,加油站油罐中的油氣通過回氣管路回到油罐車中。油罐車將油氣帶回油庫進行處理,達到油氣回收的目的。油品輸入時會因液面震盪起伏而增加油氣的揮發與逸散,因此注油管必須深入油麵下方,以減少液面擾動。油氣回收管開口處是裝置有特殊開啟功能設備,當油罐車的油氣回收管線正確連線至油槽時,回收口才會開啟,同時將排氣管關閉,使油槽的油氣能完全由回收口回油罐車內。

油氣回收系統由三部分組成:罐底部的快速接頭和帽蓋,手動或氣動閥,彎頭、無縫鋼管;穿過罐體底部和頂部的無縫鋼管,或外部管路連線系統;罐頂部的彎頭,手動或氣動閥,膠管,並聯主管,返入罐體內的彎頭等。

技術介紹

1、吸附法

利用活性炭、矽膠或活性纖維等吸附劑對油氣/空氣混合氣的吸附力的大小,實現油氣和空氣的分離。油氣通過活性炭等吸附劑,油氣組分吸附在吸附劑表面,然後再經過減壓脫附或蒸汽脫附,富集的油氣用

真空泵抽吸到油罐或用其他方法液化;而活性炭等吸附劑對空氣的吸附力非常小,未被吸附的尾氣經排氣管排放。

優點:吸附法可以達到較高的處理效率;

排放濃度低,可達到很低的值。

缺點:

國產活性炭吸附力一般只有7%左右,而且壽命不長,一般2年左右要換一次。

2、吸收法

根據混合油氣中各組分在吸收劑中的溶解度的大小,來進行油氣和空氣的分離。一般用

柴油等

貧油做吸收劑。一般採用油氣與從吸收塔頂淋噴的吸收劑進行逆流接觸,吸收劑對

烴類組分進行選擇性吸收,未被吸收的氣體經

阻火器排放,吸收劑進入真空解吸罐

解吸,富集油氣再用油品吸收。

優點:工藝簡單,投資成本低。

缺點:

回收率太低,一般只能達到80%左右,無法達到現行國家標準;

設備占地空間大;

吸收劑消耗較大,需不斷補充;

3、冷凝法

利用

製冷技術將油氣的熱量置換出來,實現油氣組分從氣相到液相的直接轉換。冷凝法是利用烴類物質在不同溫度下的蒸汽壓差異,通過降溫使油氣中一些烴類

蒸汽壓達到過飽和狀態,過飽和蒸汽冷凝成液態,回收油氣的方法。一般採用多級連續冷卻方法降低油氣的溫度,使之凝聚為液體回收,根據揮發氣的成分、要求的回收率及最後排放到大氣中的尾氣中有機化合物濃度限值,來確定冷凝裝置的最低溫度。一般按預冷、機械製冷等步驟來實現。

預冷器是一單級冷卻裝置,為減少回收裝置的運行能耗,現已開發出一種使用冷量回用的技術,使進入回收裝置的氣體溫度從環境溫度下降至4℃左右,使氣體中大部分水汽凝結為水而除去。氣體離開預冷器後進入淺冷級。可將氣體溫度冷卻至-30℃~-50℃,根據需要設定,可回收油氣中近一半的烴類物質。離開淺冷的油氣進入深冷級,可冷卻至-73℃到-110℃,根據不同的要求設定溫度和進行

壓縮機的配置。

優點:工藝原理簡單,經濟效益最可觀;

可直觀的看到液態的回收油品;

安全性高;

自動化水平高 。

缺點:前期投資大。製冷

能耗高,需要至少兩個

冷凝器切換工作,要提前開機製冷!

4、直接燃燒法

這種方法是將儲運過程中產生的含烴氣體直接氧化燃燒,燃燒產生的二氧化炭、水和空氣作為處理後的淨化氣體直接排放。該工藝流程僅作為一種控制油氣排放的處理措施,其不能回收油品,也沒有經濟效益。

5、膜分離法

利用特殊高分子膜對烴類有優先透過性的特點,讓油氣和空氣混合氣在一定壓力的推動下 ,使油氣分子優先透過高分子膜,而空氣組分則被截留排放,富集的油氣傳輸回油罐或用其他方法液化。

優點:技術先進,工藝相對簡單;

可直觀的看到液態的回收油品;

安全性高;

自動化水平高

缺點:膜分離裝置要求穩流、穩壓氣體。

研究套用

1、吸附法

以美國喬丹公司和

丹麥庫索深公司為代表的活性炭吸附裝置,日本系統工程服務株式會社的矽膠+活性炭的吸附裝置和矽膠吸附裝置。

日本國東京都條例規定,油氣濃度≥1vol%,禁止使用可燃性活性炭吸附劑,日本國內禁止使用膜分離法和

活性炭吸附法油氣回收技術。

國內建6套活性炭吸附油氣回收裝置,其中5套為進口的產品,除華北某煉油廠鐵路裝車用的油氣回收裝置使用情況尚可外。有3套用於油庫的裝置因鶴管密閉和油氣收集系統的問題,裝置的實際運行效果未達到預期的效果。西北某煉油廠1套裝置建立已5年多一直閒置。僅有的1套國產吸附裝置投入使用時間不長,由於經常換活性炭,一換就是好幾噸,運行成本太大,也處於停運行狀態 。

2、吸收法

由於吸收法有著其致命的缺陷,很少單獨使用。

歐美地區極少見到吸收法油氣回收設備的套用。吸收法油氣回收裝置,國內建了3套,專用吸收劑方法兩套,柴油吸收劑1套。從已經在用裝置的運行效果來看,在幾種油氣回收技術中,吸收法的回收率是最低的。國內首次自主研發的油氣回收設備就是採用“吸收法” ,2004-2005年,在中石化科技部的直接領導下,

江蘇工業學院的黃維秋教授帶領其團隊-----江蘇工業學院產學研基地,採用專用吸收劑AbsFov-97成功的研製出“吸收法”油氣回收設備,安裝在

九江石化公司,運行正常。只是,隨著國家《儲油庫大氣污染物排放標準》的施行,這套裝置已經無法達標。

3、冷凝法

冷凝法的優勢非常明顯,在世界範圍內套用也較廣泛。美國

愛德華茲公司早在1997年就在世界各大石油公司安裝了400多台“冷凝法”油氣回收設備,現已將專利轉讓給澳大利亞施凍威公司。我國1989年也引進了一台愛德華茲公司的“冷凝法”油氣回收設備,安裝在

鎮海煉油廠,該設備還在運行。我國台灣24座油庫全部採用“冷凝法”油氣回收設備。

一般加油站的油氣排放裝置都採用“冷凝+吸附”比較成熟的方法。先將油氣冷凝到-40度左右,使大部分油氣液化,剩餘油氣經過吸附罐進行吸附,由於吸附可以達到很高的

回收率,

排放濃度低,完全達到國家標準。

4、直接燃燒法

氧化焚燒法由於其不能回收有價值烴類組分而被淘汰。

5、膜分離法

工藝相對簡單,投資費用處於中低檔。

液環壓縮機和

膜組件是該技術的核心設備。壓縮機防爆性能要求極高,只有德國和美國的少數公司能夠生產;但由於防爆技術的成熟,壓縮機的安全隱患已經控制到最低,可以說實現了安全運行。作為另外的核心設備——膜組件,經過20多年的發展已經初步實現國產化,後期價錢合理。

回收方法

活性炭吸附法

儲運過程產生的含烴氣體通過活性炭吸附劑床層,其中的烴類被吸附劑吸附,吸附過程在常溫常壓下進行。吸附劑達到一定的飽和度後,進行抽真空減壓再生,再生過程中脫附出的油氣再用油品進行吸收,吸收後的貧氣再返回到吸附過程進行吸附。

主要工藝單元包括:油氣收集、吸附過程、再生過程、壓縮過程、吸收過程、換熱和密封。吸附法的最大優點就是可以通過改變吸附和再生運行的工作條件來控制出口氣體中油氣的濃度。缺點是,工藝複雜、吸附床層易產生高溫熱點(實驗室試驗已證明)。三苯易使活性炭失活;失活活性炭的處理問題。國內尚未有國產的工業裝置運行,有四套進口的裝置在石油庫運行,裝置購置費用高。

工藝流程:在裝車地點產生的油氣通過密閉鶴管進入油氣回收裝置。在油氣進入裝置之前,先通過一個排水罐以保證不含汽油的油氣微粒進入碳床。另外,油氣母管上還設有PVV(真空/壓力閥)緊急出口,可以確保裝置在停工狀態下將油氣母管內的油氣釋放。PVV緊急出口或其他緊急出口應該配有相應的阻燃阻火栓。

回收裝置由2個碳床組成,一個通過閥門連線在油氣進入管上,處於“吸附”狀態,另一個則通過真空泵進行“再生”。兩個炭床同時工作,保證對源源不斷進入裝置的油氣及時進行回收處理。即:一個炭床用於吸附油氣中的烴,另一個炭床則將吸附的烴通過真空泵排出;當第一個炭床的吸附烴達到飽和後,立即轉入“再生”操作(即脫附階段),而在此之前已排空的第二個碳床進入下一個階段的“吸附”狀態。

活性炭的再生需要通過兩個階段完成。首先,活性炭容器內被抽真空,所吸附的烴從炭床中分離出來,使大部分烴被脫附。然後,為了保證炭床中的烴被儘可能徹底地清除乾淨,有必要引入少量空氣對碳床上可能殘留的烴進行吹掃。本裝置採用的真空泵是液環泵。需要一個液氣分離罐和一個換熱器。真空泵的封液是乙二醇和水的混合物。換熱器的標準選配媒介是汽油或其他種類的冷凝液。

在分離罐中,高濃度的烴氣進入吸收噴淋塔。從汽油儲罐中抽出來汽油自塔的頂部噴淋下來,與自下而上純烴氣混合,由此實現烴在汽油中的吸收。

全套裝置具有自動節能功能:如果裝車停止,所有裝置都處於待命操作狀態。處於待命狀態的裝置可以隨時啟動。真空泵每隔一段時間就自動啟動一次,以保持碳床的乾淨和活性炭的活性。當下次裝車開始時,全套裝置自動啟動。

活性炭吸附法油氣回收裝置,是歐美流行的技術,其最大的特點是,通過改變裝置運行條件,可控制出口氣體中烴的濃度,達到不同的排放標準要求。

每回收1升汽油消耗0.15~0.2度電。平均每年的運行成本為16萬元人民幣。根據實驗室的吸附劑篩選研究,活性炭是專門製造的,非一般的活性炭。市面上銷售的活性炭均達不到其吸附和脫附的性能。吸附過程是一個物理的放熱過程,在對高濃度的油氣進行吸附,炭層的溫升很快,溫度也很高,實驗室進行的吸附劑篩選試驗結果也證明了這一點。L×D為250×40mm的吸附柱在室溫下進行吸附,僅幾分鐘,炭層的溫度達到80~90℃。所以,日本政府從安全的角度考慮,嚴禁使用可燃性的活性炭做為油氣回收的吸附劑。此外,採用抽真空解吸的方法再生活性炭,三苯的脫附是有問題的,三苯在活性炭上的吸附,將最終導致活性炭的失活。採用吸附的方法回收油氣,不能直觀地看到回收物。而對失活的活性炭怎樣處理也是將面臨的問題。由於炭層高度對油氣通過炭層有壓力損失,對鶴管的密閉提出更高的要求。

《東京都條例》規定油氣濃度≥1vol%,禁止使用可燃性活性炭吸附劑。日本的吸附法油氣回收裝置,初期使用單一矽膠吸附劑,然後又改為床層內充填不同矽膠吸附劑,再改為吸附塔內分層充填矽膠和活性炭吸附劑。

吸收法

吸收法回收油氣大體上有兩種吸收劑,油品和專用吸收劑。基本原理是:油氣進入吸收塔,被從塔頂噴淋的吸收劑吸收。在真空解吸罐,通過真空抽吸,將溶於吸收劑中的油氣解吸。再生的吸收劑用泵送至吸收塔循環使用。解吸的油氣被真空泵送至再吸收塔,被塔頂噴淋下來的貧油(汽油)吸收,未被吸收的少量油氣進吸收塔再次吸收。

工藝流程:裝車油氣在微正壓作用下,自罐車密閉蓋出氣口經外網管線進入吸收塔,在吸收塔填料層中與塔頂噴淋下來的專用吸收劑逆向接觸,吸收劑將烴類油氣選擇吸收,實現裝車油氣中烴類與空氣的分離,未被吸收劑吸收的氣體經阻火器排放。吸收劑在壓差的作用下進入真空解吸罐,真空條件下解吸出被吸收的油氣,吸收劑在真空解吸罐中實現了再生。解吸出的油氣有真空機組輸送到在吸收塔,用成品油充分吸收後輸送至成品油儲罐,實現油氣回收。再吸收塔中未被吸收的油氣從再生塔頂返回到吸收塔,再次被吸收劑吸收。

從裝置的標定結論看出了問題,裝置回收率標定值為95.63%,而監測的尾氣排放濃度為5.88g/m3,反算油氣進口濃度為134.55g/m3,會上曾就此問題向對方提出,解釋為冬季測定結果。該數值明顯偏低,經分析認為,有幾種可能:1.測定方法的問題;2.油氣密閉收集有問題;3.隨意的編造。

由於吸收過程是對全部油氣的吸收,因此第一個吸收塔的規模很大,將需要很大的空間。吸附法僅是對再生過程產生的氣體進行吸收,氣體量小。

從工藝的過程來看,根據氣液平衡的原理,吸收劑將不斷消耗,需要不斷補充的。

根據九江同樣裝置的運行效果來看,90%回收率已是該工藝的極限,因此推斷,在油氣密閉和收集完好的情況下,裝置排出尾氣的濃度應大於80g/m3。體積濃度在1%以上。這也是為什麼排氣出口氣體需要設定鼓風機對氣體稀釋排放。在幾種油氣回收技術中,吸收法的回收率是最低的。

膜分離法

氣體膜分離技術是一種基於溶解擴散機理的新型氣體分離技術,其分離的推動力是氣體各組分在膜兩側的分壓差,利用氣體各組分通過膜時的滲透速率的不同來進行氣體分離的。有機蒸汽分離膜為溶解選擇性控制,有機蒸汽在膜內的溶解度大,滲透速率快,從而實現與小分子的分離。

油氣混合氣體首先經液環壓縮機加壓至3.5 bar進入吸收塔,經輕質油吸收後的油氣再進入膜分離系統。富含VOC的滲透氣流膜截留側的氣體中VOC濃度可最低到5~10g/m3。

油氣壓縮過程是一個安全隱患。

工藝流程:油氣混合氣體首先經液環壓縮為了提高膜分離系統的效率,在膜的滲透用液環真空泵提供約150mbar真空度。富含VOC的滲透氣流,返回液環壓縮機入口。膜截留側的氣體中VOC濃度可最低降低到5~10g/m3,可以直接排放,或者進入第二級PSA,將排放氣中VOC含量降到5mg/m3。整個系統保證VOC回收率達到99%以上。

冷凝法

油氣冷凝工藝技術原理是利用冷凍工程方法,將油氣熱量置換出來,使油氣各種組分溫度低於凝點從氣態變為液態,實現回收利用。

採用多級連續冷卻方法製冷至-73℃,典型的油氣回收率在90~95%。冷凝至-95℃,出口氣體的非甲烷總烴濃度≤35g/m3。

冷凝法油氣回收技術優點是工藝簡單,安全性能好,回收物直接為油品。單壓縮機自復疊製冷技術開發的純冷凝法油氣回收裝置可將油氣溫度降至-100℃~-120℃。裝置正常工作狀態耗電量僅為0.2(Kw·h)/m3油氣,用電與活性炭吸附法持平。

冷凝式油氣回收處理設備關鍵技術成熟、造價相對低廉、占地面積小、維護容易、安全性好、運行費用小,僅耗電和冷卻水(也可用空冷方式),回收效益遠大於能耗支出。純冷凝式油氣回收設備處理能力5~500m3/h,。

工藝流程

油氣經三級冷卻,溫度降低至-100℃以下,從而冷凝出乾淨的碳氫化合物液體。

油氣首先降溫至3~5℃,冷凝出碳氫化合物重組份和空氣中攜帶的水,降低在以後階段的結霜可能性。在第二級製冷,油氣進一步冷卻到-50~-65℃,然後通過第三級製冷冷卻到-100~-110℃。從三級製冷冷凝後的乾淨冷空氣被加熱至10℃或者更高,熱源來自於製冷系統中回收熱。除霜:進入裝置空氣中攜帶的水蒸汽,在第一階段就冷凝成液體,剩餘的水蒸氣會在第二階段階段結霜。。國外冷凝式油氣回收裝置設計除霜液由循環運行的製冷系統的廢熱進行預熱。當系統24小時連續運行時,需要兩台油氣冷凝器,其中一台除霜,另一態繼續運行,系統自動進行除霜和切換。純冷凝式油氣回收裝置設計了快速除霜系統,3~5min內完成除霜。

性能及指標

安全性――所有組件均Ex防爆組件;油氣通道無機械或者電力組件。

排放濃度--汽油和石腦油,尾氣出口濃度達到12g/m3(國家標準GB20952-2007規定:油氣排放達≤25g/m3)。

負荷―超過設計流量的150%~180%情況下運行,超負荷運轉時回收率略有下降,超過設計流量150%時汽油回收率為90%。

綜述:純冷凝法防爆油氣回收裝置利用了單壓縮機自復疊製冷新技術,油氣的回收率在99%以上,達到排放濃度在12g/m3以下,冷凝溫度應達到-100℃~-120℃。老式機組充分利用系統回熱,耗電為0.2(Kw·h)/m3油氣,和活性炭吸附法持平。裝置運行能耗高。

近二十年來,傳統行業與新興產業得到有效結合,低溫製冷技術、新型製冷壓縮機產品得到長足發展,技術成熟、質量穩定、體積縮小、能耗減少,回收效益遠遠大於能耗支出,而且能夠直接回收液態油品,便於經濟的直觀核算,無二次污染,回收物可直接出售或利用。

特別是冷凝+吸附的組合工藝的出現,經過近十年的運用,非甲烷總烴排放符合120mg/m3的前提下,回收的液油經濟指標已遠大於設備費用和運行費用,已經成為油氣回收最常用的方法。