簡史

早在19世紀,人們就探討用楔橫軋生產軸類件。1961年捷克斯洛伐克首先將這一工藝及設備用於工業生產之中。1967年民主德國在萊比錫國際博覽會上展出了他們的板式楔橫軋技術並獲獎。中國從20世紀60年代起對此工藝和設備進行了大量研究工作,並將楔橫軋技術用於扳手等工具的制坯和軸類件生產。目前,世界上許多國家採用楔橫軋工藝生產了上百種軸類零件及其毛坯。20世紀60年代中期,繼二輥楔橫軋問世不久,許多國家對三輥楔橫軋開展了較為廣泛的研究工作。70年代出現了三輥楔橫軋軋機及生產的產品。中國從70年代初對三輥楔橫軋技術進行研究,成功地軋制鐵路貨車車軸、電機軸等空心實心軸類件以及設計出大中小型三輥楔橫軋軋機,並於1987年獲尤里卡國際發明金獎。

原理

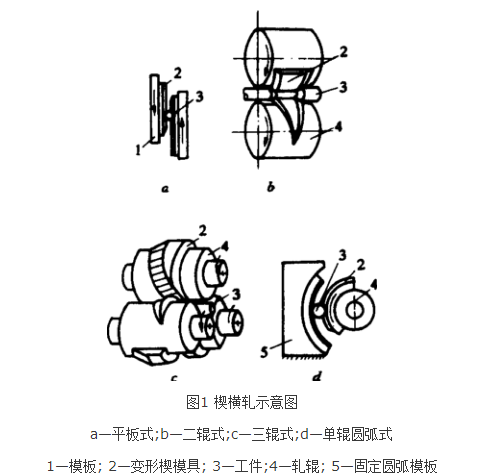

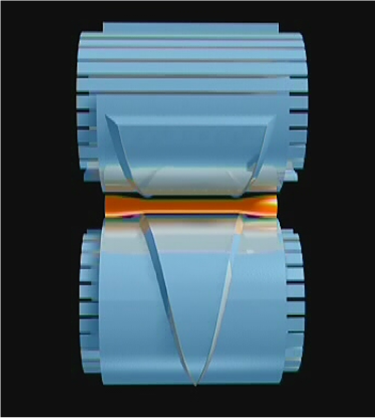

在裝有楔形模具的軋輥的設備(軋機)上,用橫軋方法生產變斷面階梯狀軸類製品或毛坯的金屬塑性加工工藝。楔橫軋有3種類型(圖1):平板式楔橫軋是在兩個相同並作相向直線運動的平板表面之間實現變形;輥式楔橫軋是在2~3個互相平行布置、直徑相等並作等速同向旋轉的軋輥表面之間實現變形; 單輥圓軋輥表面之間實現變形。圓棒毛坯在楔形模具 (變形楔) 的輾壓下一邊旋轉一邊變形,直徑減小而長度增加,被加工成變斷面階梯狀軸。工具每動作一個周期,便可生產一個或數個產品。

楔橫軋軸類件時可進行單根軋制,也可用長尺坯料連續軋制。連續軋制時,每當軋完一根產品,可用裝在變形楔之後的剪下楔或刀片將其切斷並拋出,然後連續送進坯料軋制下一根產品。楔橫軋可熱軋亦可冷軋,但多以熱軋為主,小直徑的軸類件可以實現冷軋。

楔橫軋可以生產各種實心的或空心的階梯狀軸類件。階梯部分可以是圓柱形、錐形或球形,可以是單台階、多台階及垂直台階等,並可以軋出橫向溝槽、滾花等。這一工藝既可生產零件毛坯,又可為進一步塑性加工供坯,還可以實現少切屑或無切屑的精加工。

楔橫軋設備

楔橫軋採用的工藝設備有加熱設備和楔橫軋軋機。加熱設備多採用感應加熱裝置。楔橫軋軋機按結構分有平板式、單輥圓弧式和輥式等3種,輥式又可分為二輥式和三輥式; 按軋輥布置可分為臥式和立式兩種; 按傳動部分與工作機座相對位置可分為整體式和分體式。

楔橫軋軋機主要由主電機、傳動裝置和工作機座組成。楔橫軋的工作機座包括軋輥、調整機構、導衛裝置和機架。

軋輥的變形楔採用直接車削在軋輥上的整體式和組裝在軋輥上的組合式兩種。後者又可分為把環狀輥片組裝在輥軸上和把模組組裝在軋輥或軋輥T型槽上的兩種。

楔橫軋軋機的調整機構除有軸向、徑向調整機構外,還有相位調整機構。相位調整機構用來進行相位調整即調整各軋輥上的變形楔在軋輥圓周方向上相對於軋件的位置。

楔橫軋特點

優點

與傳統的鍛造或切削工藝相比,楔橫軋工藝有如下優點:

生產效率高,通常是其它工藝的5-20倍。如果產品的幾何形狀不太複雜,那么使用對稱模具一次就可以加工一對工件。在實際生產中,軋輥的轉速通常為10-30rpm,那么每分鐘至少可以軋制10--30個工件。

材料利用率高。通常,在傳統機械加工中(例如切削加工)約有40%的材料以切屑的形式浪費掉,而在楔橫軋工藝中根據產品形狀有10%-30%的材料浪費。

產品質量好。楔橫軋件金屬纖維流線沿產品外形連續分布,並且晶粒進一步得到細化,所以其綜合機械性能較好,產品精度也高。

工作環境得到了改善。由於楔橫軋軋製成形過程中無衝擊,噪音小,加之無需冷卻液的使用,所以其工作環境得到了大大改善。

自動化程度高。軋件從成形、表面精整到最後成品都是由機器自動完成,所需操作人員較少。

局限性

通用性差,只能生產圓截面的軸類件,需要專門的設備和模具;模具的設計、製造、及生產工藝調整比較複雜,且模具尺寸大。所以,該工藝適合軸類零件的大批量生產,不適合於小批量生產。而且不能軋制大型件,軋制棒料的長度也受到限制。因而pR需進行設計方法的創新與改進,擴大楔橫軋的套用範圍,充分發揮現有軋機的能力。

工藝

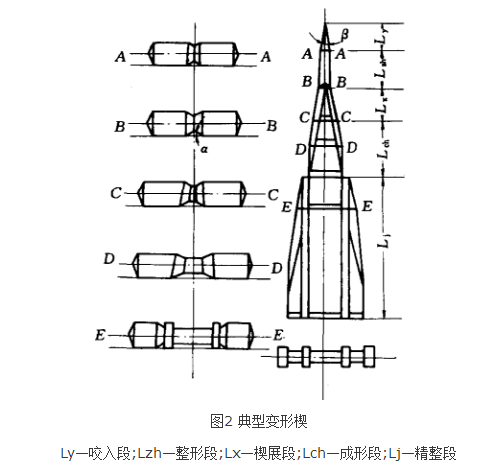

變形楔圖2所示的典型的變形楔是由咬入段、整形段、楔展段、成形段和精整段5部分組成的。

二輥楔橫軋在兩個軋輥輥面上裝有相同的變形楔(圖2a)生產軸類零件及其毛坯的楔橫軋工藝。二輥楔橫軋生產率高,軋機設備比較簡單、緊湊,調整方便,易於實現自動化,多適用於生產量比較大的軸類件及其毛坯的生產上。

二輥楔橫軋軋機多採用兩個軋輥上下配置的立式軋機,對小直徑產品也有採用軋輥左右配置的臥式軋機。軋輥多為分塊裝配式。變形楔的加工多半在普通車床上進行。先按精整段車削型輥,然後再加工變形楔,最後在型面上完成刻痕等粗糙加工。

二輥楔橫軋時,軋件受到兩個軋輥的集中載荷的作用而產生明顯的表面變形。軋件具有較大的自由表面,金屬的橫向流動和橢圓化趨勢明顯,軋件中心產生較大的拉應力; 軋件心部在交變的拉應力和壓應力作用下,易產生疏鬆和孔腔。尤其是當有非金屬夾雜時,裂紋易被擴展。因此用二輥式楔橫軋時應嚴格控制變形條件、坯料質量和變形楔參數。

三輥楔橫軋在互成120°布置的三個軋輥上裝有相同的變形楔(圖2b)進行軸類件軋制的楔橫軋工藝。由於軋件在3個互成120°布置的主動軋輥中成形,金屬處於有利的變形力學條件,消除了產生疏鬆孔腔的可能。軋件橫斷面上變形比較均勻,無剛性核存在,消除了環裂的條件。因此三輥楔橫軋適用於軋制質量要求嚴格的軸類件。

軋輥轉兩圈軋制使用的變形楔由兩部分構成:變形楔中間部分是中間楔,中間楔兩側是兩個側楔。當軋輥轉第一圈時,軋件中部受中間楔軋制,直徑減小,軸向延伸,軋成預軋件。當軋輥轉第二圈時,兩個側楔對預軋件兩側沒變形部分進行軋制,使軋件直徑減小,軸向繼續延伸,最後軋出所要求的小直徑區段較長的軸類件。這種軋製法適用於軋制小直徑區段較長的產品。

變形楔分段咬合軋制為達到增大軋輥直徑滿足軋制產品對變形楔長度的要求,在3個輥中每一個軋輥的同一圓周線上裝有3段互為120°間隔布置的弧形楔塊。這3個楔塊構成了一個完整的變形楔。當軋輥同步同向旋轉時,3個軋輥上的3個相同的弧形楔塊互相咬合,彼此相互不碰撞不干擾,並對軋件外徑互成120°的3點同時進行軋制。用這種方法可以擴大被加工零件的範圍,適用於軋制個別長度不大的小直徑區段的軸類件。

單輥圓弧式楔橫軋在固定的弧形模板內表面上的變形楔和旋轉的軋輥輥面上的變形楔之間實現軸類件軋制的楔橫軋工藝 (圖2c)。同其他楔橫軋工藝相比,單輥圓弧式楔橫軋具有設備簡單緊湊、占地面積小、生產率高等優點;但模具製造及設備調整較困難。

板式楔橫軋在相對作直線運動的兩塊平板上的變形楔之間進行軸類件軋制的楔橫軋工藝(圖2d)。平板式楔橫軋機的傳動多採用液壓傳動。同其他楔橫軋相比,板式楔橫軋具有模具製造和調整均較容易,軋件精度較高及工藝可靠等優點; 但其行程大小受到限制且有空載回程,影響了產品的規格及生產率。目前已研製出無空載回程的板式楔橫軋機,從而提高了生產率。