有軌滑模是指在混凝土面板堆石壩澆築面板混凝土的滑模兩端設滾輪,滾輪支承在重型軌道上的滑模。底板有軌滑模系統由軌道、滑模、布料桁架、上料平台和牽引系統組成。滑模系統運行情況:砼自卸車將砼運輸至澆築倉號附近,通過卸料平台,將砼卸入布料桁架的料斗中,料斗沿桁架左右移動,在倉號內卸料。布料桁架和滑模通過牽引系統向上整體移動,滑模滑行過後,抹面人員站在滑模的操作平台上進行人工收面。依次重複循環上面的各環節,直至整個倉號澆築完成。

基本介紹

- 中文名:有軌滑模

- 外文名:Rail sliding mode

- 學科:電力工程

- 領域:能源

- 範圍:電力系統

- 組成:上料平台和牽引系統

簡介,滑模澆築系統的組成及運行,滑模系統現場最佳化,總結,

簡介

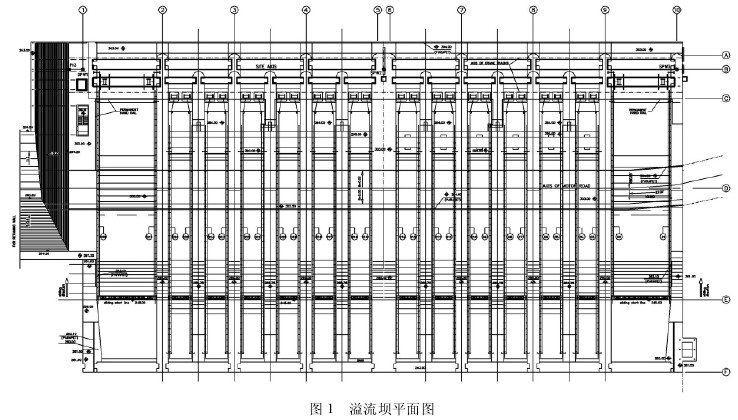

糯扎渡水電站溢洪道長1445 m、寬151.5 m,底板設計坡比23%,澆築分塊尺寸為118 m×15 m和68 m×15m(長×寬),採用通倉整體澆築。底板砼澆築面臨的主要問題:溢洪道設計最大過流流速為52m/s,當高速水流通過溢流面,由於溢流面的不平整,在高速水流的擾動作用下,流體發生變化,產生微小空間,該空間增大到一定程度後,就會對砼表面產生空蝕,從而形成空蝕現象和空蝕破壞。因此解決問題的關鍵落在底板平整度控制措施上,有軌滑模澆築系統的套用可有效解決這一技術難題,既能滿足質量要求,又能確保工期目標。

滑模澆築系統的組成及運行

底板有軌滑模系統由軌道、滑模、布料桁架、上料平台和牽引系統組成。滑模系統運行情況:砼自卸車將砼運輸至澆築倉號附近,通過卸料平台,將砼卸入布料桁架的料斗中,料斗沿桁架左右移動,在倉號內卸料。布料桁架和滑模通過牽引系統向上整體移動,滑模滑行過後,抹面人員站在滑模的操作平台上進行人工收面。依次重複循環上面的各環節,直至整個倉號澆築完成。

1.滑模

滑模設計成三節組合結構(長×寬:7m×1.2m,7 m×1.2m,2 m×1.2m),每節模板採用M24×75高強度螺栓連線,採用δ10 mm鋼板作面板,[36a槽鋼作圍檁。滑模面板長16m,兩段各安裝一個50cm高的輪箱,輪箱與滑模採用M24×75高強度螺栓連線。滑模施工時,砼坡面收倉面同時需要進行抹面收光處理,為方便抹面人員施工操作,滑模的尾部設一個抹面平台。抹面平台採用栓銷鉸接的方式固定在滑模桁架上,隨滑模一起滑升。

2.布料桁架

布料桁架是用於坡面砼澆築入倉手段的機械裝置,桁架採用15cm的方鋼做成的桁架結構,桁架內安裝一個可以移動料斗(容積4.5m3),橫樑上裝一小型卷揚機,牽引4.5m3料斗沿桁架左右移動。主桁架兩端各設有一個三角形支架配行走輪,桁架靠卷揚機牽引,沿軌道上下行走。主桁架分兩段,用螺栓聯接,總長為22.5m,主桁架含兩端行走輪重約14t,4.5m3料斗重約2t。

3. 卸料平台

布料桁架的料斗過高,自卸汽車不能直接卸料至布料桁架料斗,因此製作三角型的卸料平台,便於自卸車給桁架內料斗供料,卸料平台靠卷揚機牽引。上料平台採用I25a工字鋼,重量約為4t。

4. 軌道

倉號左右兩邊各安裝一條軌道,滑模和布料桁架沿軌道行走。軌道基礎設定插筋(Φ16、L=0.5m、外露0.2m、排距為2.0m)與基岩(或蓋重砼)相連。插筋頂部焊接螺桿,用以固定軌道墊板及壓板,軌道安裝完成後,經測量校正後,軌道兩側立模澆築40cm×30cm(寬×高)C20砼基座,防止滑模滑動時軌道變形。待底板倉號砼澆築完成後,先拆除滑模,再拆除軌道,最後將基礎砼拆除。

5.牽引系統

滑模的牽引系統採用2台5t 慢速電動卷揚機、滑輪、牽引繩組成。兩台卷揚機的規格相同,卷揚機的電器聯動操作,以保滑模的均衡上升。布料桁架牽引系統採用2台8 t 慢速電動卷揚機,滑輪、牽引繩組成。兩台卷揚機的規格相同,卷揚機的電器聯動操作,以保布料桁架的均衡上升。砼自卸車牽引系統採用1台8 t 慢速卷揚機,主要防止雨天施工,砼車坡面運輸時打滑。

6.配重

為了防止砼澆築時擠壓滑模面板,使其上浮脫軌,滑模增加3t重的配重。配重塊採用砼預製件構成,單塊重37.5 kg(體型0.25m×0.25m×0.25m),放置在滑模箱體中,每次滑模安裝完成後人工搬運至滑模箱體中,每次滑模拆除之前人工搬離滑模。

滑模系統現場最佳化

1.滑模存在問題及改進措施

(1)滑模的抹面平台簡化,原設計直接採用廠家提供抹面平台,平台下游端設計距收倉面過高,抹面作業人員操作難度較大。經改進使抹面平台儘量靠近收倉面,便於抹面作業人員人工收面,提高工人的工作效率,減少了人力資源的投入。

(2)滑模輪箱改進,滑模澆築結束時,滑模運行至上游收倉位置,無大型設備吊裝,不便滑模的拆除,但又急需對滑模面板占壓位置砼面進行人工摸光處理。為此滑模兩端輪箱各增加一組高腿轉輪,每倉砼澆築完成後可隨時安裝,抬高滑模面板5cm,將滑模沿軌道向下滑移,先完成對滑模占壓部分的人工收面,隨後再進行滑模的拆除。

2.布料桁架的改進

(1)布料桁架行走輪過高導致滑模的吊裝困難,並且砼卸入料斗的衝擊力大,存在較大的安全隱患。經改進去掉了行走輪中直徑50cm的轉輪,改換為[8的槽鋼,將其直接焊接在行走輪的三角支架上,代替轉輪沿軌道滑行,大大降低了布料桁架的高度,同時適當降低卸料三角架的高度,確保了砼施工的安全。

(2)對布料桁架進行“瘦身”,原設計布料桁架的斗容量為4.5m3,但實際生產中砼自卸車每次拉運為3m3砼,經過生產性荷載試驗,按料斗承載3m3砼計算,將布料桁架多餘的斜撐割掉,達到減輕自重的目的,在確保全全的同時又方便了安裝。

3.軌道的改進

改進後軌道基礎插筋設計為Φ25、L=0.6 m、外露0.3m,插筋頂部不用焊接螺桿,加焊一根Φ25、L=0.4m圓鋼作為軌道基礎,軌道安裝完成後,經測量校正後,軌道不用澆築基座砼,按0.7m 間距加焊軌道基礎,再用橫向鋼筋將上下游插筋連為一起,就相當於軌道下面做了一個鋼筋網支撐,經過生產性試驗軌道沒任何變形。

改進後的優點在於:

(1) 減少了軌道砼的澆築和挖除的環節,節省了成本,並防止砼澆築引起軌道變形的隱患;

(2)一旦最終驗收時發現軌道有問題,砼基座的軌道很難調整,鋼筋網基座的軌道較易調整;

(3)砼基座的軌道螺桿、軌道墊板、壓板消耗量大,鋼筋網基座的軌道省掉了這些材料,節省了成本。雖然鋼筋使用量增大,但可以重複利用。

4.牽引系統的改進

根據實際施工經驗將原設計在澆築倉號上游的滑模卷揚機,改設在滑模上安裝,上游設定定滑輪進行導向。

改進後的優點在於:

(1)便於卷揚機操作人員能清楚的看到滑模的移動情況,更容易的控制滑模移動距離,確保了施工質量;

(2)操作人員也能清楚看見滑模周圍的情況,確保全全生產;

(3)人力資源緊缺的情況下不必設專人操作,砼澆築作業人員可以自己操作,節省了人力資源的投入,降低了成本。

5.配重的改進

原設計配重為單塊重37.5kg(體型0.25m×0.25m×0.25m)的砼塊放置在滑模箱體中,每次滑模安裝完成後需人工搬運至滑模箱體中,每次滑模拆除之前需人工搬離滑模,操作極為不便。改進後,將滑模的箱體密封,頂部預留直徑5cm的孔,下端預留直徑3cm的孔,將配重改為施工用水,每次滑模安裝完成後,封堵下端預留孔,整個滑模箱體加滿水,增加滑模自重,每次滑模拆除之前,打開下端預留孔放空水。加水完全能夠滿足配重的要求,施工又方便簡單。

6.卸料平台的改進

原設計卸料平台在砼面上行走靠1台單獨的卷揚機牽引向上運行,改進後直接將卸料平台加固在布料桁架的框架結構上,中間用方木墊開,卸料平台隨著布料桁架一起移動,這樣保證了卸料平台和料斗的同步移動,防止卸料平台和料斗移動距離不一致,避免了不必要的麻煩。

7.搬運小坦克的使用

搬運小坦克是市場一種比較長用重物搬運工具,具有使用方便,承載量大等特點。搬運小坦克的使用對滑模的運輸、安裝起到很重要的作用。例如溢洪道中間段底板滑模安裝無法用到大型吊裝設備,滑模拼裝必須在摻氣井平台進行,拼裝完成後,直接將搬運小坦克安裝在滑模的面板上,由卷揚機牽引滑至安裝位置,大大方便了滑模的安裝,同時節省了軌道的安裝,大大節省了成本。

總結

溢洪道底板砼方量超過15萬m3,整個澆築都由有軌滑模系統完成,在砼澆築過程中,針對出現的問題集思廣益,對滑模系統的不停的最佳化改進,既方便了施工,確保了質量和進度,又很大程度節省了砼的澆築成本,增加了利潤。