基本介紹

- 中文名:曲柄臂

- 外文名:crank arm

- 含義:與活塞連桿大端連線

- 目的:消除偏心運轉所帶來之震動

曲柄臂加工工藝對曲軸強度影響的有限元分析,曲柄臂上斜面加工工藝方案,應力分析,模態分析,剛度分析,結束語,車削曲柄臂側面圓角刀具的改進,問題的提出,傳統加工方法,改進設計刀具後的加工方法,改進設計後的刀具使用效果,Coromill490面銑刀銑削曲柄臂平面,V S 曲軸曲柄臂上銑削平面的工藝分析,可轉位面銑刀銑削曲柄臂平面存在的問題,490 面銑刀銑削曲柄臂平面的效果,注意事項,

曲柄臂加工工藝對曲軸強度影響的有限元分析

發動機是機械行業最核心的動力裝置,曲軸是發動機上最重要、承受載荷最大的運動機件之一,主要承擔旋轉作用,裝上活塞連桿後,在氣體壓力作用下,可將活塞的往復運動轉變成曲軸的旋轉運動。曲軸的旋轉是發動機的動力源,也是整個機械系統的源動力。

曲軸在周期性變化的氣體壓力、運動質量慣性力及其力矩的作用下,在其內部產生迅速變化的拉、壓、彎、扭交變應力。同時在周期變化的載荷作用下,曲軸系統可能在發動機轉速範圍內發生共振,產生附加的動應力,致使曲軸過早地出現彎曲和扭轉疲勞破壞。正是基於曲軸的重要性以及其加工工藝的複雜性,在對某型號發動機曲軸進行設計分析的基礎上,擬通過有限元分析來探討改變曲軸曲柄臂上斜面加工工藝對曲軸強度等性能產生的影響。分析改進加工工藝後曲軸承載能力的改善。

曲柄臂上斜面加工工藝方案

曲軸一般都是通過車加工、銑加工,以及配以數控技術來實現。

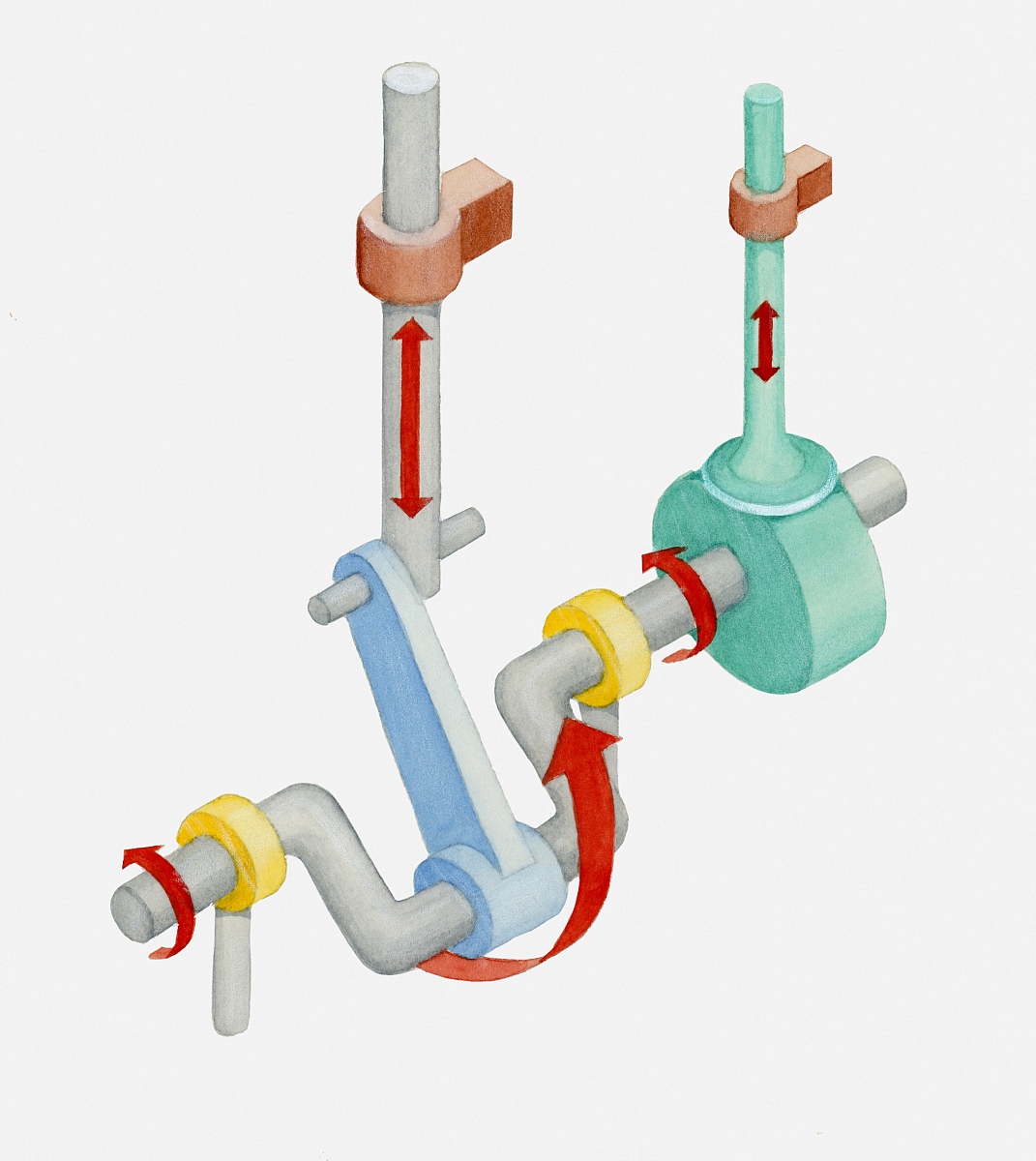

車床是加工件在中軸旋轉,刀具從外面加工,適合軸具外加工; 銑床是銑刀旋轉運動為主運動,工件和銑刀的移動為進給運動,主要適用於面加工。加工工藝改進方案是曲柄臂上斜面的加工工藝由原 30°車曲面改為 32°銑平面。通過建立有限元模型,分析靜態方案下應力、模態、剛度等方面的變化情況。

應力分析

分析了 2 種加工工藝方案在最大爆發壓力為19 MPa 時,曲柄銷和主軸頸的圓角處應力集中的情況,得到 2 種方案的等效應力( 平均值的 75% ) 雲圖及最大主應力雲圖。曲柄臂上斜面 32°銑平面方案下的等效應力以及最大主應力相比於車曲面有所增加,兩方案應力差別不大,都在設計可靠範圍以內。

模態分析

對 2 種方案進行模態分析,比較改變加工工藝對模型的固有頻率的影響。第 1 階為彎曲、第 2 階為扭轉、第 3 階為側彎、第 4 階為剪下、第5 階為彎扭組合、第 6 階為拉彎 /壓彎。

曲軸第 1 階模態的頻率有小幅增大,其他各階頻率均略小於車曲面曲軸。

剛度分析

分析了改變加工工藝對曲軸扭轉剛度( GI,G 為剪下模量; I 為慣性矩) 和彎曲剛度( EI,E 為彈性模量) 的影響。將曲軸由車曲面改為銑平面後,曲軸的扭轉剛度有小幅增加; 曲軸的彎曲剛度也略微增加。

結束語

通過比較分析可以得到以下結論:

a. 銑平面方案下的等效應力以及最大主應力相比於車曲面有所增加,但總體來說兩方案應力差別不大,都在設計可靠範圍以內;

b. 模態分析表明,兩方案前 6 階頻率差別不大,除第 1 階頻率有小幅增大外其他各階頻率均略小於車曲面;

c. 銑平面方案的彎曲剛度和扭轉剛度都優於車曲面方案。

由於分析結果只比較了 30°車曲面和 32°銑平面的情況,加工工藝角度對車曲面及銑平面分析結果的定性影響規律,以及是否存在可統計的定量規律還需更進一步的研究分析。

車削曲柄臂側面圓角刀具的改進

曲軸是發動機的心臟零件之一,在發動機中承受著交變反覆的彎曲和扭轉載荷。絕大多數曲軸在使用過程中 ,存在著疲勞強度不足,實際斷裂的曲軸都是發生在軸頸圓角 R 的曲柄臂側面圓角 R1處,尤其各發動機廠都在增大發動機功率時,這種現象顯得非常突出,成為影響發動機使用壽命的重要因素之一。所以曲軸在製造過程中 ,要不斷提高曲軸軸頸圓角 R 和曲柄臂側面圓角 RI的加工質量。

問題的提出

隨著大功率柴油機需求量的增大,大功率柴油機使用的圓角淬火曲軸的需求量也在大幅度增加。對數根斷裂 的圓角淬火曲軸進行分析,發現從曲柄臂側面圓角 Rl 處斷裂的曲軸數量明顯增多。而造成這種現象的主要原因是 曲柄臂側面圓角 RI 加工不成形,導致曲柄臂側 面圓角 R1 處產生應力集中。特別是圓角淬火曲軸的曲柄臂側面 圓角Rl,恰好處於軸頸圓角 R 的淬火區和曲柄臂上非淬火區的過渡區內,是曲軸進行圓角淬火時,產生應力最集中的地方,也是曲軸斷裂的危險截面。

傳統加工方法

傳統的曲柄臂側面圓角 Rl 的加工方法,是採用硬質合金焊接刀頭來直接車成。加工圓角 Rl 的車刀圓角刃磨主要是靠操作者用 R1 圓角磨刀樣板來實現,由於手工刃磨刀具圓角的方法比較落後,導致刀具刃磨後的圓角不成形。特別是操作者刃磨刀具水平上的差別,造成曲柄臂側面圓角Rl 加工後千差萬別,達不到產品圖樣要求,甚至根本就沒有加工出圓角。

改進設計刀具後的加工方法

針對傳統的曲柄臂側面圓角 R 1的加工方法中存在的問題,對刀具做了改進設計,由焊接刀頭改成可轉位成形刀具。它由定位鍵、成形圓刀片、刀墊、勾銷、刀盒、刀體、螺釘等件組成。成形圓刀片3 和刀墊4、通過勾銷 6、由緊定螺釘5 固定壓緊在刀盒7上。而刀盒7通過內六角頭螺釘8固定壓緊在刀體9上。定位鍵1由內六角頭螺釘2固定在刀體9上,用來對刀盒7進行定位。成形圓刀片外圓直徑D的大小,取決於被加工曲柄臂的側面圓角 R 1的大小,D = 2 R I 。

改進設計後的刀具使用效果

改進設計後 的可轉位成形刀具,經過近兩年多的使用效果較好。不但使圓角淬火曲軸的曲柄臂側面圓角R1 達到產品圖樣要求,而且使曲軸的斷軸率下降為最低。且刀具簡單易做,非常耐用,每個圓刀片可旋轉使用1 2次 ,不用經常刃磨刀具,裝夾對刀,生產效率也得到了提高,具有較高的推廣價值。

Coromill490面銑刀銑削曲柄臂平面

其特點是曲軸的配重塊不是在曲柄臂上採用常規的整體鍛造方式,而是採用分體鍛造。然後曲軸和配重塊分別進行機械加工,再用內六角頭螺釘安裝組合在一起。曲軸轉速很高。如果加工曲軸曲柄臂上配重塊結合面的尺寸及形位公差,滿足不了圖樣要求,將導致組裝後曲軸整體中心偏離旋轉中心,使柴油機工作時產生振動和振動力,引起柴油機噪聲大,軸承發熱,整車振動大。

V S 曲軸曲柄臂上銑削平面的工藝分析

正在使用的普通硬質合金可轉位面銑刀和加工工藝方法看,要保證 v s 曲軸的曲柄臂銑削出符合圖樣的加工精度有一 定難度。因為尺寸精度、形位精度、表面粗糙度值這三個方面圖樣要求較嚴,根據以往實際加工情況, 如果形位精度和表面粗糙度值控制較好,尺寸精度就容易超差;而尺寸精度控制好了,形位精度和表面粗糙度值就不容易達到要求。在實際銑削生產加工中,要解決它們三者之間的相互關係,還是比較困難。

可轉位面銑刀銑削曲柄臂平面存在的問題

傳統的可轉位面銑刀,在銑削 V S 曲軸曲柄臂 L 的平面時,存在的主要問題是:

( l) 刀片的壽命短, 磨損太快, 可靠性相對較差試製時,採用一次性銑削一個平面,一根V 8 曲軸需要在6個曲柄臂上銑6個平面,一 盤新的可轉位面銑刀,二根 v8 曲軸 12 個平面沒加工完,刀片就磨損了,表而明顯有 “ 刀花” 痕跡,平面度超差,尺寸控制的也不好。最後只能更改工藝。

( 2 ) 刀片的耐熱性差,銑刀在使用過程中,刀片易出現 “ 燒刀 ” 現象,由於 V8 曲軸的材料為 42CrMoA 合金鋼,熱處理時效後的硬度為258 一 320HBW,切削性能稍差一 些,所以在銑削時出現 “ 燒 刀” 現象,一盤可轉位面銑刀中,有一 塊刀片 “ 燒 刀 ”,平面度就差了,表面粗糙度值就大,銑削平面就出現 “ 刀 痕” 了。

( 3) 刀片尺寸的一致性差。 一 盤可轉位面銑刀的刀片調整好後,如果再換個方向安裝,銑削時就 “ 帶 刀 ”要是更換一個刀片,銑削效果就更差了, “ 刀 花” 明顯加大。

490 面銑刀銑削曲柄臂平面的效果

根據工廠實際生產現狀的需要,通過各種分析,最終選擇了 Coromill490 面銑刀,用於銑削 V8 曲軸曲柄臂上的平面。經過實際使用, 效果確實比較理想,圖樣上有關銑削曲柄臂平面的尺寸精度、形位精度和表面粗糙度要求,加工後通過檢測,基本上都在圖樣標註的要求範圍之內。

注意事項

(1) 工具機主軸的迴轉精度要在工具機說明書要求的精度範圍之內,徑向和軸向跳動要符合要求,實際測量數值超差,應調整恢復工具機主軸的迴轉精度。

(2) 工具機工作檯的移動精度要在工具機說明朽要求的精度範圍之內,工具機導軌間隙大,不符合出廠要求,要進行調整恢復精度。

(3) 工藝裝備的剛性要好,因為曲軸屬於細長軸類加工,本身剛性較差,夾具的剛性不好,加工時要產生變形振動,影響加工質量。

(4) 合理安排銑削工藝,工藝是機械加工中最靈活的要素之一。