簡介

晶間裂紋是鑄錠內部裂紋的一種特殊形式。它的主要特徵是沿晶粒邊界開裂。有些晶間裂紋比較細小,甚至需要藉助放大鏡才能辨認出來。

晶間裂紋

晶間裂紋發生晶間裂紋的根本原因,是在晶界附近存在著某些微量的低熔點物,並在晶粒之間存在著較大的應力。當在晶界上存在著某些低熔點物(或脆性物)時,晶粒之間的強度將大大減弱。

鑄錠中心裂紋也大都是由晶間裂紋發展起來的。

避免發生晶間裂紋的主要措施,基本上與避免中心裂紋的措施是一致的,具體如下:

1.嚴格控制金屬或合金的化學成分。例如,能夠促進鑄錠內裂的主成分應控制在中、下限;能夠促進鑄錠內裂的雜質越低越好;

2.採用分散供流的辦法,以減低液穴深度;

3.降低鑄造溫度,或減慢鑄造速度、減小冷卻強度等。

但需指出的是,如對熔體進行變質處理,細化鑄錠的結晶組織,對防止晶間裂紋有其特殊的意義。

晶間裂紋的形成

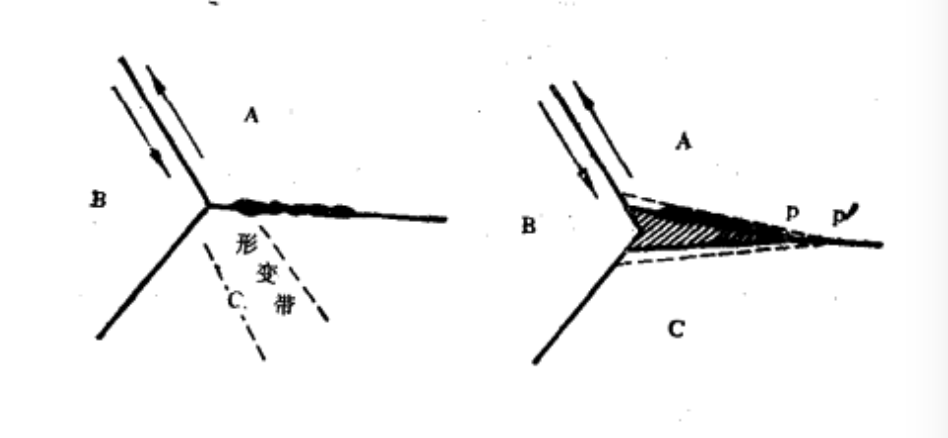

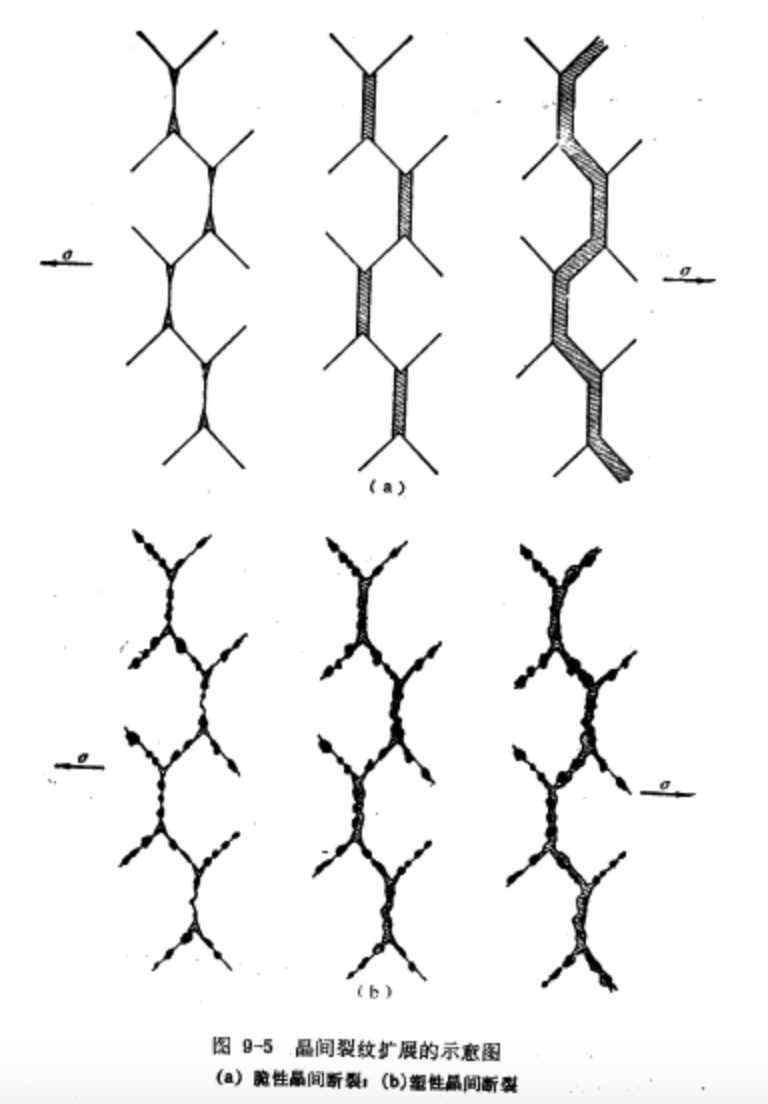

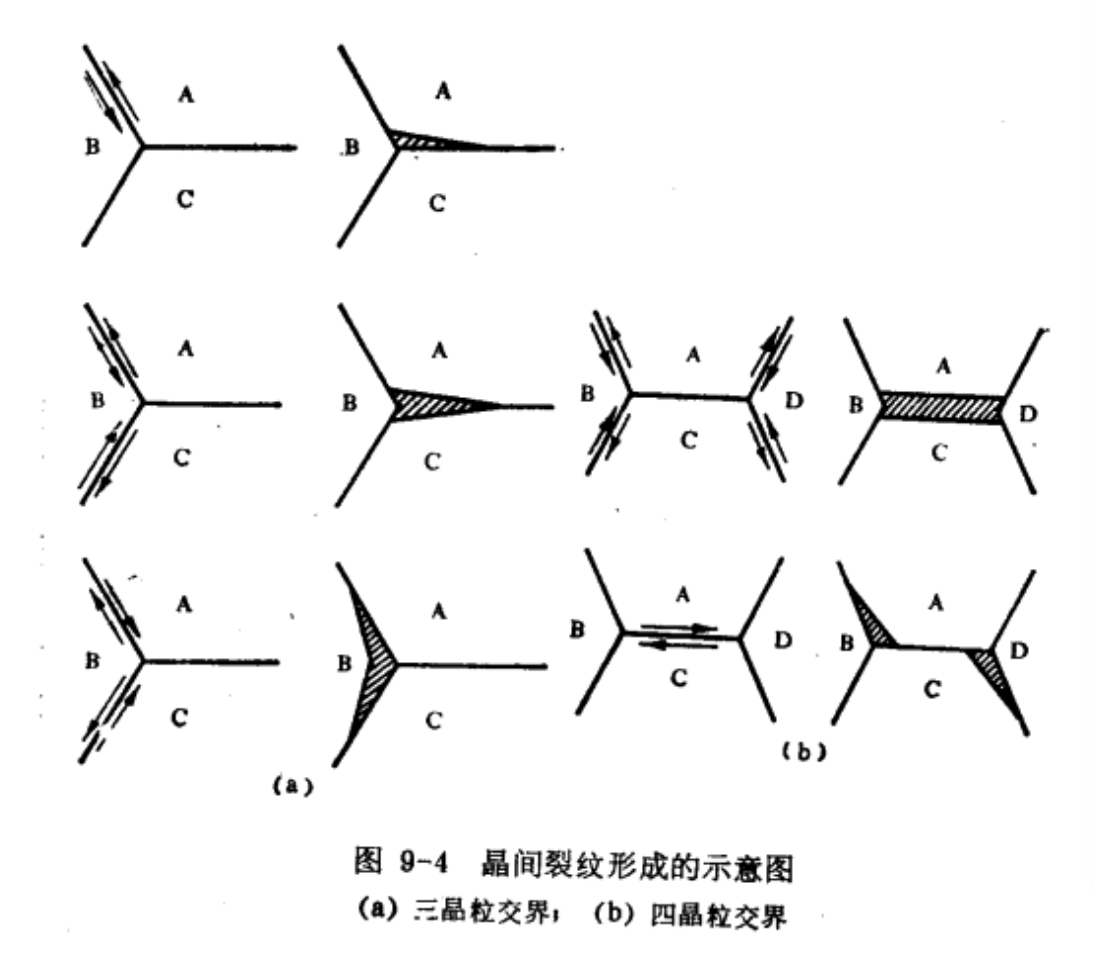

在高溫,一定應力作用下晶間裂紋形成的示意圖

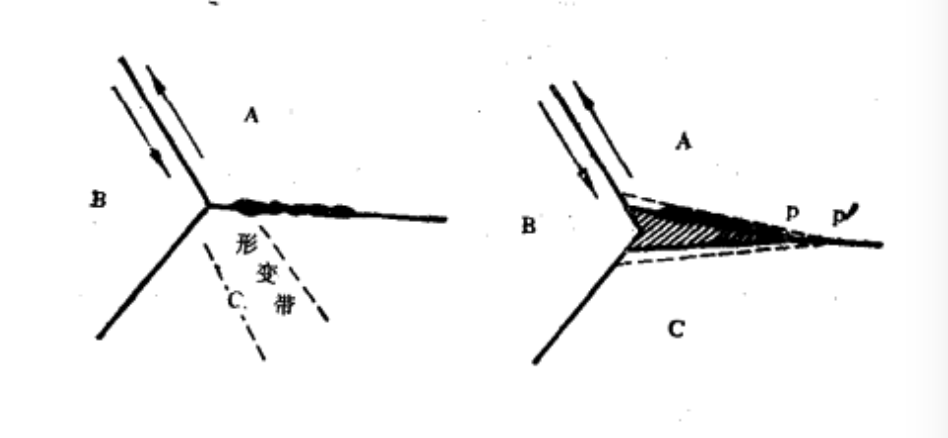

在高溫,一定應力作用下晶間裂紋形成的示意圖讓我們首先分析A、B、C三個晶粒交界處裂紋的形成。高溫下的一定應力能使AB晶界產生相對滑移(如上圖)。與此同時,在晶粒C如上圖所示的形變帶中將發生塑性變形,即位錯在奧氏體的

滑移面上運動,以同AB晶界的相對滑移相配合。位錯在運動過程中,或者由於形成割階、位錯纏結,或者由於遇到晶內第二相,或者由於遇到晶界,特別是晶界間隙相,使其運動受阻,塞積成列,如下圖所示。領先位錯運動受阻,後面的位錯不能繼續前進,塞積列中第i個位錯距障礙物的距離與(i-1)

2成正比。因此塞積列中愈靠近障礙物的位錯間距愈小。n條位錯所構成的位錯塞積列在晶界間隙相或晶內第二相障礙上所產生的力比外應力擴大n倍。於是C晶粒形變帶中的塑性形變與AB晶界的相對滑移不相協調,在AC或BC晶界產生相當高的應力集中,一個尖劈形的晶問裂紋源得以形成(上圖)。

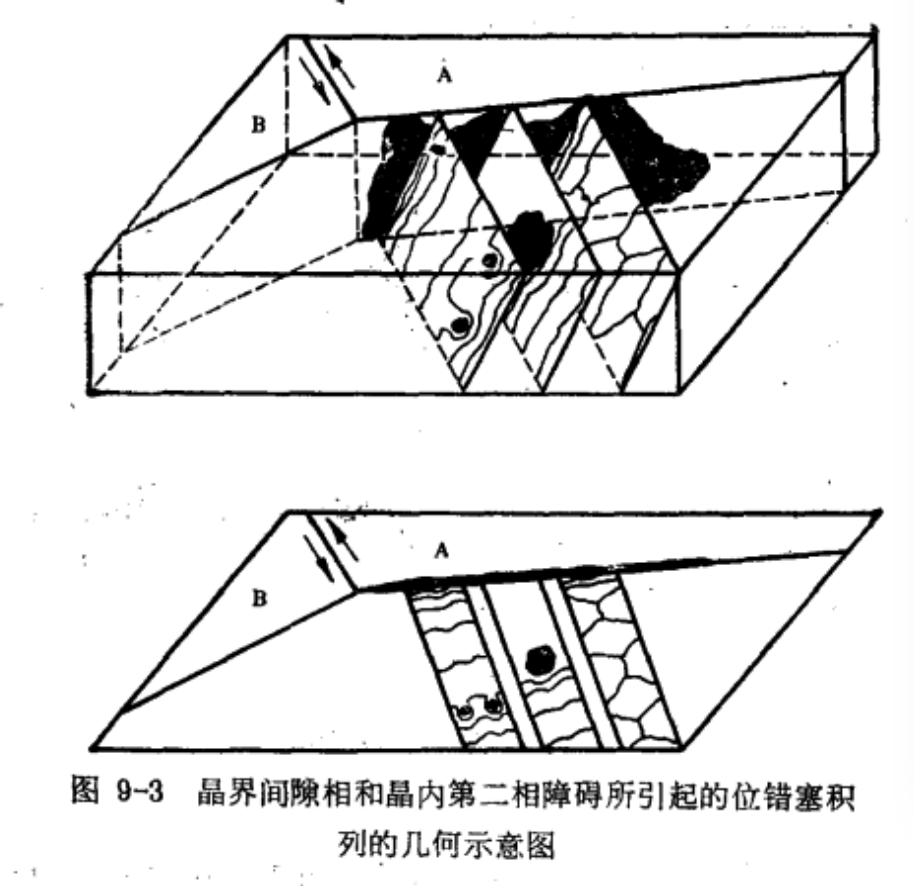

晶界間隙相和晶內第二相障礙所引起的位錯塞積列的幾何示意圖

晶界間隙相和晶內第二相障礙所引起的位錯塞積列的幾何示意圖晶內過分強化,即位錯運動過程中遇到難以逾越的障礙愈多,因而奧氏體中一般不發生解理斷裂,上述晶間裂紋更容易形成。當晶界不存在相當多的大尺寸間隙相顆粒或薄片時,上述晶界滑移所產生的應力集中可能通過晶界遷移得到緩解,從而可以減緩合金中晶問裂紋的形成。

低溫高應力作用下,即使晶界強度較高,晶界滑移不易發生,但是對於晶內沉澱強化的實際合金,由於位錯易於為沉澱粒子所塞積,應力集中的結果又不能使奧氏體發生解理斷裂,因而容易形成晶間裂紋。晶界大尺寸間隙相,特別是大尺寸二維薄片狀間隙相能促進晶間裂紋的形成。

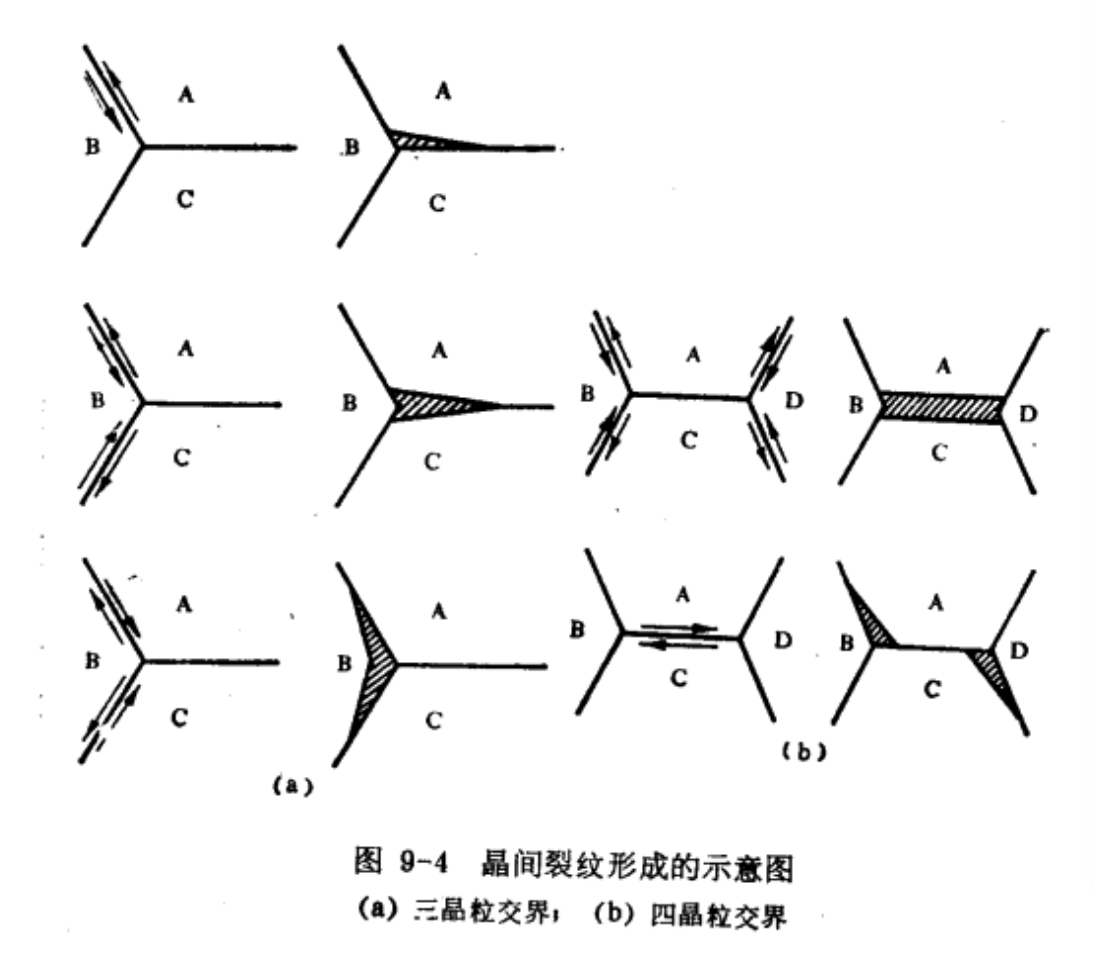

類似於上述分析,斷裂過程中。在不同的晶界滑移情況下,晶間裂紋的形成如圖。

晶間裂紋形成的示意圖

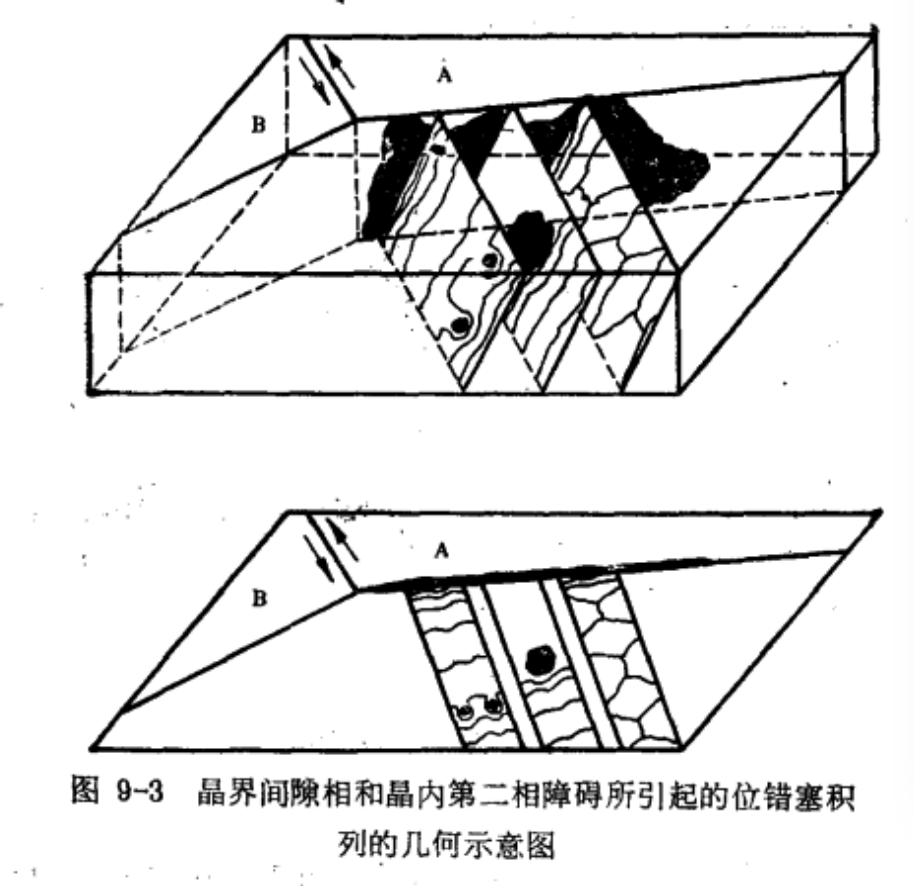

晶間裂紋形成的示意圖晶間裂紋的擴展與晶間斷裂

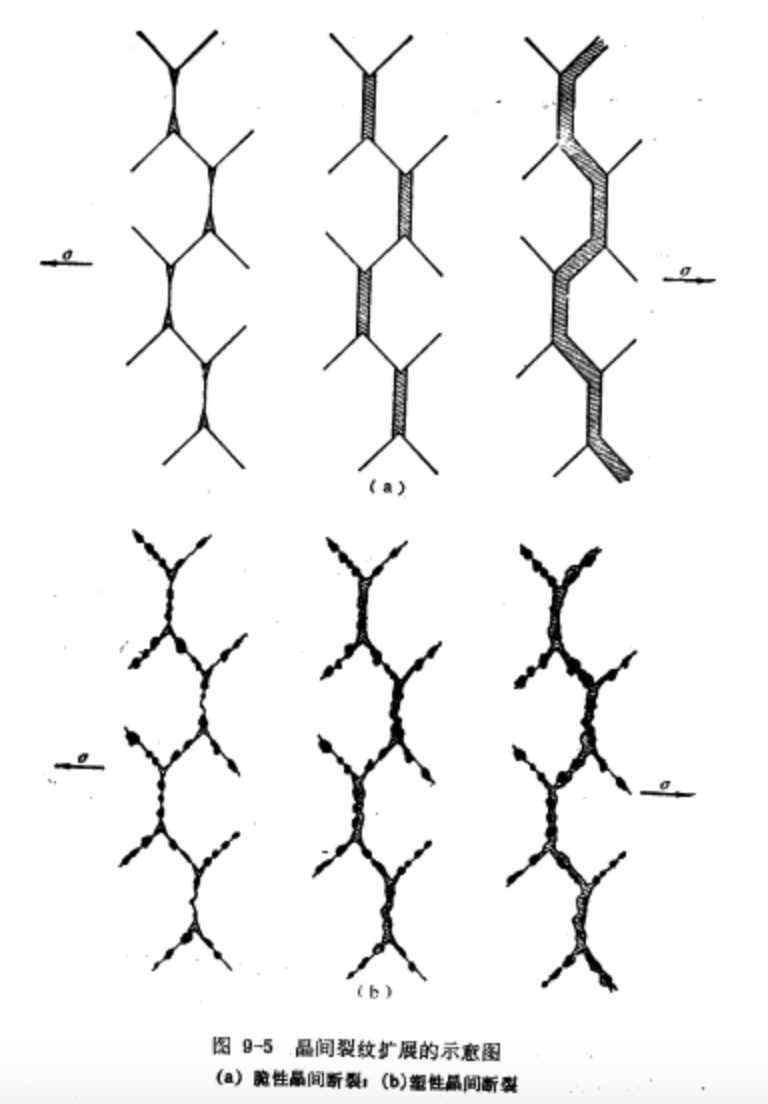

由於外應力的不斷作用,在裂紋前沿P產生應力集中。當晶間有相當數量的大尺寸二維薄片狀間隙相或晶界相當平直時,裂紋將沿晶界向前擴展,其前沿由P達到P'。然後,裂紋繼續擴展,與其它晶間裂紋互相連通,最後導致瞬時晶間脆性斷裂(下圖a)。

晶間裂紋擴展示意圖

晶間裂紋擴展示意圖如果晶界上存在彌散分布的顆粒狀間隙相或晶界彎折時,則在與應力垂直的橫向晶界上,容易在顆粒狀間隙相與母相界面或晶界彎折處產生空洞。高溫下,特別是高溫低速形變的條件下,裂紋的形成與擴展可能與擴散過程密切相關。合金中由於形變的發生,晶體缺陷,如空位,不斷增多,這些空位為了減少其表面能,在外應力作用下,沿一定方向向晶界空洞聚集,使空洞逐漸長大,在晶界形成一串“空洞珠”。“空洞珠”互相結合而發展成具有波浪形截面的裂紋。這些裂紋繼續擴展,與其它晶間裂紋互相連通,最後導致塑性晶間斷裂(上圖b)。

如上所述,晶間脆性斷裂或晶間塑性斷裂主要包括四個過程:

裂紋的形核;

裂紋的迅速或緩慢擴展;

裂紋的互相連通;

瞬時斷裂。

軸心晶間裂紋

特徵

1.橫向低倍試片的軸心位置有沿晶粒間界裂開的一種形如蜘蛛網狀的斷續裂縫,嚴重時由軸心向外呈放射狀裂開,產生在樹枝狀組織較嚴重的鉻鎳結構鋼及鉻鎳不鏽鋼中,多出現在鋼錠的中上部;

2.縱向斷口呈寬窄不一的非結晶構造的較光滑的條帶,有時有夾渣或夾雜顆粒;

3.在顯微鏡下看晶間裂紋處的夾雜物一般不嚴重,個別情況下夾雜物級別較高。

成因

1.主要是鋼錠在冷卻和結晶過程中體積收縮,軸心區產生熱應力和組織應力;

2.鋼錠凝固時,因樹枝狀晶軸間化學成分不同,所以其臨界轉變點也不同,因發生相變有先有後,必然在鋼錠內產生內應力,在較大內應力作用下,樹枝晶與樹枝晶之間形成晶間裂紋。當鋼中氣體含量較多時,晶間裂紋更容易發生和擴展。

判定及處理方法

1.允許按盤、按段分別判定;

2.增大壓縮比和壓下率,可以使鋼錠中心的晶間裂紋得到焊合。

減少方法

1.高溫脫模緩冷或紅送初軋

這樣做可以延緩錠心冷卻速度和錠心結晶時兩相共存時間以減少顯微裂紋,以及減少整個鋼錠隨後冷卻時的內應力。提高紅送溫度結果更明顯,曾有資料介紹紅送的6.2噸18Cr2Ni4BA鋼錠正常情況下蛛網裂分布在鋼錠高度的70%~80%,寬度的15~30%區域內,對鋼錠模進行保溫,以提高熱送溫度之後,蛛網裂區縮小到鋼錠高度的50%,寬度的6%。

2.加大鍛壓比

典型的晶間裂紋中沒有夾雜物,因此加大鍛壓比之後可能焊合。如18Cr2Ni4WA鋼以前採用退火或800℃左右紅送始終存在級別0.5~1.0左右的蛛網裂,但改為軋鍛成材並加大鍛壓比之後,消除了此缺陷。

3.提高鋼質

減少鋼中氣體和夾雜物對消除任何裂紋均有好處。在冶煉對氣體較為敏感的高鉻和鉻鎳鋼種時尤其要注意。

但是在鋼坯橫向酸蝕試樣軸心部位出現的蛛網狀缺陷,並非全是軸心晶間裂紋。《鋼的金相圖譜-鋼的巨觀組織與缺陷》一書指出“由於非金屬夾雜物被酸蝕掉或組織的不均勻性而形成的‘虛線’狀軸心缺陷及溝狀軸心缺陷不應當作軸心晶間裂縫”。

晶間裂紋

晶間裂紋 在高溫,一定應力作用下晶間裂紋形成的示意圖

在高溫,一定應力作用下晶間裂紋形成的示意圖

晶界間隙相和晶內第二相障礙所引起的位錯塞積列的幾何示意圖

晶界間隙相和晶內第二相障礙所引起的位錯塞積列的幾何示意圖 晶間裂紋形成的示意圖

晶間裂紋形成的示意圖 晶間裂紋擴展示意圖

晶間裂紋擴展示意圖