簡要

通過改性的塑膠部件不僅能夠達到一些鋼材的強度性能,還具有質輕、色彩豐富、易成型等一系列優點,因此“以塑代鋼”的趨勢在很多行業都顯現出來,而現階段要找出一種大規模替代塑膠製品的材料幾乎是不可能的。

改性PA

玻璃纖維增強PA在20世紀50年代就有研究,但形成產業化是20世紀70年代,自1976年美國杜邦公司開發出超韌PA66後,各大公司紛紛開發新的改性PA產品,美國、西歐、日本、荷蘭、義大利等大力開發增強PA、阻燃PA、填充PA,大量的改性PA投放市場。

PA作為工程塑膠中最大最重要的品種,具有很強的生命力,主要在於它改性後實現高性能化,其次是汽車、電器、電訊、電子、機械等產業自身對產品高性能的要求越來越強烈,相關產業飛速發展,促進了工程塑膠高性能化的進程,使其扮演著越來越重要的角色。

1.高強度高剛性尼龍的市場需求越來越大,新的增強材料如無機晶須增強,碳纖維增強PA成為重要的品種,主要是用於汽車發動機部件,機械部件以及航空設備部件。

2.尼龍合金化將成為改性工程塑膠發展的主流。尼龍合金化是實現尼龍高性能的重要途徑,也是製造尼龍專用料、提高尼龍性能的主要手段。通過摻混其他高聚物,來改善尼龍的吸水性,提供製品的尺寸穩定性,以及低溫脆性、耐熱性和耐磨性。從而,適用車種不同要求的用途。

3.納米尼龍的製造技術與套用得到迅速發展。納米尼龍的優點在於其熱性能,力學性能、阻燃性、阻隔性比純尼龍高,而製造成本與背通尼龍相當。因而,具有很大的競爭力。

4.用於電子、電氣、電器的阻燃尼龍與日俱增,綠色化阻燃尼龍越來越受到市場的重視:

5.抗靜電、導電尼龍以及磁性尼龍成為電子設備、高性能化的進程。

6.加工助劑的研究與套用,將推動改性尼龍的功能化、高性能化的進程。

7.綜合技術的套用,產品的精細化是推動其產業發展的動力。

二:成型加工

加工特性:

l.尼龍容易受潮。在大氣中,PA的平衡吸水率為3.5%、PA66為2.5%、PA610為1.5%,PA1010為0.8%,

尼龍含水量對其力學性能有較大的影響。在熔融狀態下,水分的存在,會引起尼龍的水解而導致分子量下

降,使製品機械性能下降,還會在成型中使製品表面出現氣泡、銀絲和斑紋等缺陷。所以成型前必須充分

乾燥。

2.尼龍熔體粘度低、流動性大,噴嘴會產生“流延”現象。浪費原料,污染噴嘴。,如果用螺桿式注射

機成型,注射時,熔體會在螺桿和料筒壁之間出現逆流,使注料不準,所以,尼龍在螺桿式注射機成型時,在螺桿端部必須安裝止逆環。

3.尼龍是結晶性高聚物。熔點明顯,而且較高,所以,尼龍需要在較高溫度下成型,.熔融狀太的尼龍

熱穩定性較差,易分解。因此必須嚴格控制工藝條件。

4尼龍的成型收縮率大,對於製造高精密度的製品,模具設計應在試驗的基礎上確定其尺寸,成型工藝應嚴格控制。

發展

改性塑膠屬於

石油化工產業鏈中的中間產品,主要由五大通用塑膠和五大工程塑膠為塑膠基質加工而成,具有阻燃、抗沖、高韌性、易加工性等特點。改性塑膠是典型的技術進步和消費升級受益行業,得益於全球家電、電腦、電動工具和玩具等產能加速向中國轉移,憑藉在勞動力以及其他生產要素方面的成本優勢,我國已成為這些領域的製造業大國,並籍此推動了國內改性塑膠行業的發展。消費升級使中國的汽車、建築等產業進入高速增長期,隨著人們對材料性能要求的不斷提高,我國正成為全球改性塑膠最大的潛在市場和主要需求增長動力。

我國改性塑膠行業發展迅猛,產量、表觀消費量年均增長分別達到20%、15%。國內改性塑膠年總需求在500萬噸左右,約占全部塑膠消費量的10%左右,但仍遠低於世界平均水平20%。此外,我國人均塑膠消費量與世界已開發國家相比還有很大的差距。作為衡量一個國家塑膠工業發展水平的指標——塑鋼比,我國僅為30:70,不及世界平均的50:50,更遠不及已開發國家如美國的70:30和德國的63:37。

隨著人民生活水平的大幅提升和技術手段的進步,國內“以塑代鋼”、“以塑代木”將成為一種趨勢。改性塑膠行業作為塑膠加工行業大類中發展較快且發展潛力較大的一個子類行業,預計在未來的5年,其總的市場需求量仍將保持10%以上的增長率。

我國的改性塑膠行業總體的發展水平較低,行業內企業的生產規模普遍偏小,產品的市場狀況也呈現出初級產品多,中級產品質量不穩定,高級產品缺乏的特點,遠不能滿足我國21世紀經濟發展的需要。因此,改性塑膠作為化工新材料領域中的一個重要組成部分,也已被國家列為重點發展的科技領域之一。自2007年以來我國陸續出台各項政策推進改性塑膠行業發展。

改性塑膠已被國家列為重點發展的科技領域之一。自2007年以來我國陸續出台各項政策推進改性塑膠行業發展。汽車和家電行業是改性塑膠發展的熱點,兩者占比超過50%。

塑膠在汽車工業中的套用始於20世紀50年代,已經有50多年的歷史。隨著汽車向輕量化發展、節能方向發展,對材料提出了更高的要求。由於1kg塑膠可以替代2-3kg鋼等更重的材料,而汽車自重每下降10%,油耗可以降低6%-8%。所以增加改性塑膠在汽車中的用量可以降低整車成本、重量,並達到節能效果。

我國家電用改性塑膠市場主要被國外企業所占據,國內改性塑膠企業才占有不到1/3的市場份額。由於國內企業的產品大多局限於低技術含量、低標準的層面,對那些具有高性能需求的領域開拓能力明顯不足。

改性塑膠下游主要為汽車和家電行業,兩者占比超過50%。而2008年以來,家電下鄉、以舊換新以及汽車優惠政策的推出都極大地促進了產業的發展,另外,節能減排政策導向也推動汽車企業減輕汽車重量進而實現節能減排,這些都極大地促進了改性塑膠行業的發展。

隨著人民生活水平的大幅提升和技術手段的進步,國內以塑代鋼以塑代木將成為一種趨勢。

改性塑膠是涉及面廣、科技含量高、能創造巨大經濟效益的一個塑膠產業領域。而

塑膠改性技術—填充、共混和增強改性更是深入幾乎所有的塑膠製品的原材料與成型加工過程。從原料樹脂的生產到從多種規格及品種的改性塑膠母料,為了降低

塑膠製品的成本,提高其功能性,離不開塑膠改性技術。

普通的塑膠往往會有它自身的特性和缺陷,改性塑膠就是給塑膠改變一下性質,基本的技術包括:

1、增強:將

玻璃纖維等與塑膠共混以增加塑膠的機械強度。

2、填充:將礦物等填充物與塑膠共混,使塑膠的收縮率、硬度、強度等性質得到改變。

3、增韌:通過給普通塑膠加入增韌劑共混以提高塑膠的韌性,增韌改性後的產品:鐵軌墊片。

4、阻燃:給普通塑膠樹脂裡面添加阻燃劑,即可使塑膠具有阻燃特性,阻燃劑可以是一種或者是幾種阻燃劑的複合體系,如溴+銻系,磷系,氮系,矽系,以及其他無機阻燃體系。

5、耐寒:增加塑膠在低溫下的強度和韌性,一般塑膠在低溫下固有的低溫脆性,使得在低溫環境中套用受限,需要添加一些耐低溫增韌劑改變塑膠在低溫下的脆性,例如汽車保險槓等塑件,一般要求耐寒。

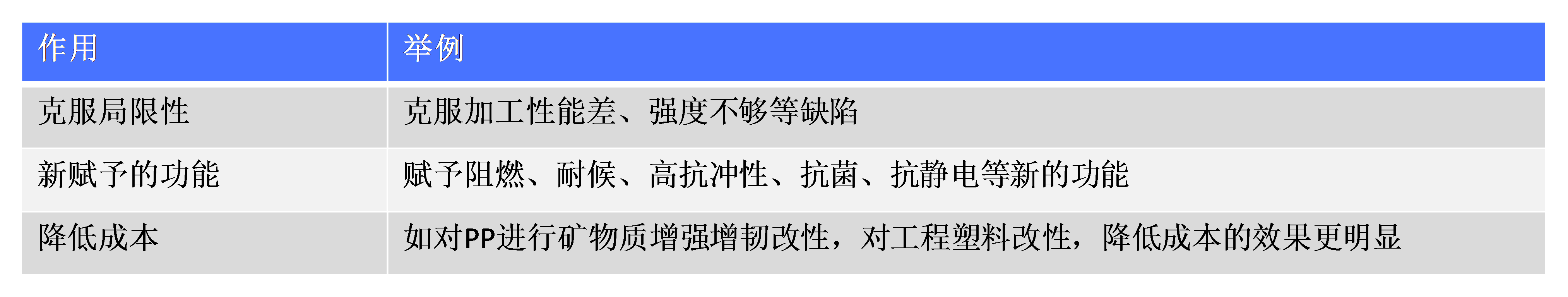

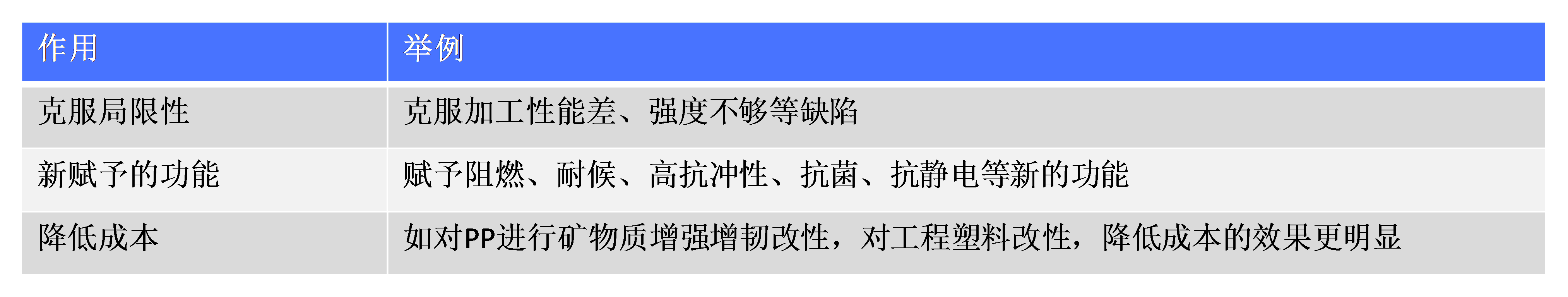

圖表 塑膠改性技術的作用

特點

改性塑膠憑藉優越的性價比在越來越多的下游領域得到套用,可以說改性塑膠已經成為一種消費趨勢,而這種趨勢背後隱含了如下五種因素:

高性能:改性塑膠不僅具備傳統塑膠的優勢,如密度小、耐腐蝕等,同時物理、機械性能得到很好的改善,如高強度、高韌度、高抗沖性、耐磨抗震,此外塑膠綜合性能的提高為其下游領域的廣泛套用提供了基礎。

低成本:與其他材料相比,塑膠得益於生產效率高、密度低等優勢,具有更低的成本,單位體積塑膠的成本僅為金屬的十分之一左右。

政府政策:中國推行的“3C”強制認證制度,對目錄內產品的安全性能進行了嚴格的規定,從而推動了阻燃塑膠在家用電器、IT、通訊等領域的廣泛套用。

消費升級:隨著生活水平的提高,人們開始追求更加卓越的產品性能,要求家電等產品更加美觀、安全、耐用,從而對上游的塑膠行業提出更高的要求,要求其具有更好的加工性能、力學性能、耐用性和安全性。

技術因素:世界上已經發現1000多種聚合物,但真正有套用價值的只有幾十種,開發新的聚合物不僅投資巨大,而且套用前景不明朗;相反,改性技術不僅可以提高現有聚合物的性能以適應產業的需求,同時可以降低一些高價工程塑膠的成本,成為發展塑膠工業的有效途徑。

硬度

硬度是指材料抵抗其它較硬物體壓入其表面的能力。

硬度值的大小是表征材料軟硬程度的有條件的定量反映,它不是一個單純而確定的物理量。硬度值的大小不僅取決於材料的本身,而且取決於測試條件和測定方法,即不同的硬度測量方法,對同一種材料測定的硬度值不盡相同。因此,要比較材料之間的硬度大小,必須用同一種測量方法測量的硬度值,才有可比性。

常用於表示硬度的方法有如下幾種:

a、 邵氏硬度

b、 洛氏硬度

c、 莫氏硬度

添加改性塑膠的硬度

添加改性塑膠的硬度是指在塑膠中加入硬質添加劑的一種改性方法。常用的硬度填加劑為剛性無機填料及纖維。

(1)添加剛性無機填料

表面處理改進塑膠的硬度

塑膠的表面硬度改進方法是指只改善塑膠製品外表的硬度,而製品內部的硬度不變。這是一種低成本的硬度改進方法。

這種改性方法主要用於殼體、裝飾材料、光學材料及日用品等。這種改性方法主要包括塗層、鍍層及表面處理三種方法。

共混與複合改進塑膠的硬度

(1)共混改進塑膠的硬度

塑膠共混改進方法即在低硬度樹脂※※混高硬度樹脂,以提高其整體硬度。常見的共混樹脂有:PS、PMMA、ABS及MF等,需要改性的樹脂主要為PE類、PA、PTFE及PP等。

(2)複合改進塑膠的硬度

塑膠複合改進硬度的方法即在低硬度塑膠製品表面上複合一層高硬度樹脂。此方法主要適合於擠出製品,如板、片、膜及管材等。常用的複合樹脂為PS、PMMA、ABS及MF等。

改性知識

簡介

一、塑膠的添加劑 二、改性塑膠中填充材料的分散狀態及其形成 填充改性塑膠的性能除了與主要組分基體樹脂的性質以及填充材料的性質、形態、尺寸、濃度密切相關外,填充材料的分散狀態:基體樹脂的高分子聚集態結構、織態結構:填充材料與樹脂界面結構也有很大的影響。下面主要討論填充材料的分散狀態。

分散狀態

1. 無機粒子添加到聚合物熔體中經過螺桿或其他機械剪下作用,可能形成三種無機粒子分散的微觀結構狀態。1無機粒子在聚合物中形成第二聚集態結構。在這種情況下,如果無機粒子的粒徑足夠小粒子間界面結合良好,無機粒子如同剛性鏈條一樣對聚合物起著增強作用,這種分散狀態具有很好的增強效果。如膠體二氧化矽和炭黑之所以對橡膠有增強作用,其中一個重要作用是他們在橡膠中形成了這種第二聚集態結構。2無機粒子以無規的分散狀態存在,有的聚集成團,有的以個別分散形式存在。這種分散狀態既不能增強也不能增韌。由於粉團中粒子間的相互作用很弱,將成為填充材料中最為薄弱的環節。3無機粒子均勻而個別地分散在基體樹脂中。在這種情況下,無論粒子與基體樹脂間有無良好的界面結合,都會產生一定的增強增韌效果。為了獲得增強增韌的填充改性塑膠,希望是第三種分散狀態。

2. 無機粉粒狀填充材料能否個別地均勻分散於基體樹脂中與多種因素有關。在加工條件固定的情況下?與無機粒子的比表面積、表面自由能、表面極性樹脂的表面極性樹脂熔體的黏度?無機粒子與基體樹脂間的相互化學作用等有關。從填充改性預期的效果來看無機粒子尺寸越小越好。但尺寸越小表面能越高,自凝聚能力越強,越難均勻分散。因表面能及高速運動碰撞摩擦下產生靜電而凝聚成一個個粉團。這種凝聚體在後序的混煉加工及成型加工中靠機械剪下力是再也打不開的,就呈現上述第二種分散狀態成為改性塑膠中最不願意看到的“白點”。

填充物態

粉粒狀是屬於長/徑比近似為1的填充材料的分散狀態,長/徑比較大的填充材料是指短纖維狀、針狀、薄片狀的填充材料。這類材料分散問題,有兩個層次,其一、分散的均勻性;其二、取向。 由於這類填充材料長、徑明顯的不對稱性,其填充改性塑膠成型加工製品時,物料的流動總會產生填充劑不同程度的取向分布。其取向有兩種情況也伴隨有兩種取向狀態。加壓下,物料不發生大流動狀態下的填充材料取向。加壓下各個填料個體順著把各個部位所受的壓力差儘可能平均化的方向運動使得最大面積上接受壓力導致填充材料方向與壓力方向成直角的方向取向。在制品同一層上填充材料的取向是隨機的基本上是屬於二維取向狀態。

細分類別

改性塑膠產品主要種類有阻燃樹脂類、增強增韌樹脂類、塑膠合金類、功能色母類等。

圖表 改性塑膠的主要細分類別、消費群體及市場套用情況

大類

| 細分

| 消費群體

| 具體套用

|

阻燃樹脂類

| 阻燃高抗沖聚苯乙烯樹脂、阻燃聚丙烯樹脂、阻燃ABS樹脂等

| 電視機製造企業、電腦製造企業、辦公電器(印表機、複印機、傳真機等)企業、燈飾企業、電工企業、音響廠等

| 製造各種產品的外殼、內部零件、周邊器材(接外掛程式、配電盤、插頭)等

|

增強增韌樹脂類

| 耐候增韌PP專用料

| 家電企業,汽車零部件企業等

| 生產家電及汽車產品內部零件

|

玻纖增強熱塑性塑膠

| 電腦配件企業、機械零部件企業、電動工具企業、燈具企業等

| 製造電腦配件、機械零部件、電動工具及燈具零部件

| |

塑膠合金類

| PC合金產品

| 電工企業、計算機製造企業、辦公電器(印表機、複印機、傳真機等)企業、汽車配件廠等

| 生產汽車儀表面板、計算機和辦公室自動化設備、電動工具外殼、蜂窩電話等

|

PVC合金產品

| 家電廠商、電子電器廠商等

| 家電外殼、電器開關、電錶外殼、燈飾材料、通訊網路、建材等

| |

聚酯合金產品等

| 汽車、家電、電動工具等企業

| 汽車零部件、家電零件、電動工具零件等

| |

功能色母類

| 高抗沖聚苯乙烯增韌阻燃色母料

| 電視機製造企業、音響廠等

| 製造電子、電器產品的外殼等

|

改進技術

一、增強技術

纖維增強是塑膠改性的重要方法這一,鎂鹽晶須和玻璃纖維均能有效地提高聚丙烯的綜合性能。以玻璃纖維增強的聚丙烯具有較低的密度,低廉的價格以及可以循環使用等優點,正逐步取代工程塑膠與金屬在汽車儀錶板,汽車車身和底盤零件中的套用:與玻璃纖維相比,鎂鹽晶須的模塑製品具有更高的精度,尺寸穩定性和表面光潔度,適用於製備各種形狀複雜的部件,輕質高強度阻燃部件和電子電器部件。作為一種改性劑,鎂鹽晶須能大幅度提高聚丙烯的強度,剛度,抗衝擊和阻燃性能。因此,鎂鹽晶須和玻璃纖維在聚丙烯改性中的套用越來越受到重視。

二、增韌技術

礦物質增強增韌是最為普遍的改性途徑之一。向聚丙烯原料中添加的礦物質通常是碳酸鈣,滑石粉,矽灰石,玻璃微珠,雲母粉等。這些礦物質不僅可以在一定程度上改善聚丙烯材料的機械性能和衝擊韌性,降低聚丙烯材料的成型收縮率以加強其尺寸穩定性,並且由於礦物質與聚丙烯基體在成本上的巨大差別,可以大幅度降低聚丙烯材料的成本。

礦物質增強增韌聚丙烯是所有改性聚丙烯材料在家用電器中套用最廣泛的一種。波輪洗衣機和滾筒洗衣機的內筒一般使用的都是礦物質增強增韌聚丙烯材料,以代替早期的不鏽鋼內筒。聚丙烯材料經礦物質增強增韌後,可克服其原有的強度不足,光澤度不好,收縮太大等問題。這種改性聚丙烯除了用於製作洗衣機的內筒以外,還被用於製作波輪和取衣口等部件,僅海爾集團對其每年的用量就在1700噸左右(每個洗衣機內筒約重2kg)。這種材料的礦物質添加量高達40%,其拉伸強度達33Mpa,斷裂伸長率可達90%以上,缺口衝擊強度約為10KJ/m2。

微波爐的很多部件也採用礦物質增強增韌聚丙烯材料製造。由於礦物質的加入,可以在聚丙烯材料本身較高的耐熱溫度的基礎上,使其耐熱溫度進一步得到提高,以適應微波爐對高溫的要求。例如,微波爐門體的密封條,微波爐揚聲器喇叭口,喇叭支架等都採用了這種改性的聚丙烯材料。冰櫃上的擱物架也基本採用了礦物質增強增韌聚丙烯材料,由於與玻璃面板可進行整體注塑,從而很好地解決了原來ABS材料的面板沁水問題。

三、填充改性

新型高填充玻纖改性塑膠,它可克服常規玻璃纖維增強熱塑性塑膠的缺陷。這種材料的基體是高溫熱塑性塑膠如液晶聚合物,聚醚碸,聚醚醯亞胺和聚苯硫醚。在玻纖填充量在80%時,改性材料但仍能操持良好的可加工性。用新材料生產的部件具有耐磨損和耐溫變的良好特性。這種新材料可與塑膠和金屬粘合,適用於表面摸塑設備加工,潛在的套用包括汽車和燃料系統部件,軸承,電子零部件,抗刮傷外殼等,這種玻璃增強物的輔加效益是阻燃性好,能回收利用,高度耐熱和尺寸穩定等。

四、共混與塑膠合金技術

塑膠共混改性指在一種樹脂中摻入一種或多種其他樹脂(包括塑膠和橡膠),從而達到改變原有樹脂性能的一種改性方法。氟塑膠合金是採用國內現有的超高分子量聚全氟乙丙烯(FER)為主要原料,與四氟乙烯加填料直接共混,用物理方法製造的,此材料性能超過了世界公認的“塑膠王”聚四氟乙烯。

五、阻燃技術

高聚物的阻燃技術,當前主要以添加型溴系阻燃劑為主,常用的有十溴二苯醚、八溴醚、四溴雙酚A、六溴環十二烷等,其中尤以十溴二苯使用量為最大,溴化環氧樹脂由於具有優良的熔流速率,較高的阻燃效率,優異的熱穩定性和光穩定性,又能使被阻燃材料具有良好的物理機械性能,不起霜,從而被廣泛地套用於PBT、PET、ABS、尼龍66等工程塑膠,熱塑性塑膠以PC/ABS塑膠合金的阻燃處理中。

阻燃劑家族中的其他品種有磷系、三嗪系、矽系、膨脹型、無機型等,這些阻燃劑在各種不同使用領域發揮著各自獨特的阻燃效果。在磷系阻燃劑中,有機磷系的品種大都是油液狀,在高聚物加工過程中不易添加,一般在聚氨酯泡沫、變壓器油、纖維素樹脂、天然和合成橡膠中使用。而無機磷系中的紅磷,是純阻燃元素,阻燃效果好,但它色澤鮮艷,因而套用受部分限制。紅磷的套用要注意微粒化和表面包覆,這樣使它在高聚物中有較好的分散性,與高聚物的相容高性好,不易遷移,能長久保持高聚物難燃性能。

六、納米複合技術

科研人員發現,當微粒達到納米量級時會出現一種新奇現象,它的周期性邊界被破壞,從而使其聲、光、電、磁、熱力學等性能呈現出與傳統材料的極大差異。根據納米材料的結構特點,把不同材料在納米尺度下進行合成與組合,可以形成各種各樣的納米複合材料,例如納米功能塑膠。

一般塑膠常用的種類有PP(聚丙烯)、PE(聚乙烯)、PVC(聚氯乙烯)、ABS(丙烯腈-丁二烯-苯乙烯)、PA(聚醯胺)、PC(聚碳酸酯)、PS(聚苯乙烯)等幾十種,為滿足一些行業的特殊需求,用納米技術改變傳統塑膠的特性,呈現出優異的物理性能,強度高,耐熱性強,重量更輕。隨著汽車套用塑膠數量越來越多,納米塑膠很可能會普遍套用在汽車上。這些納米功能塑膠最引起汽車業內人士注意的有阻燃塑膠、增強塑膠、抗紫外線老化塑膠、抗菌塑膠等。

增強塑膠是在塑膠中填充經表面處理的納米級無機材料蒙脫土、CaCO3、SiO2等,這些材料對聚丙烯的分子結晶有明顯的聚斂作用,可以使聚丙烯等塑膠的抗拉強度,抗衝擊韌性和彈性模量上升,使塑膠的物理性能得到明顯改善。增強增韌塑膠可以代替金屬材料,由於它們比重小,重量輕,因此廣泛用於汽車上可以大幅度減輕汽車重量,達到節省燃料的目的。這些用納米技術改性的增強增韌塑膠,可以用於汽車上的保險槓、座椅、翼子板、頂蓬蓋、車門、發動機蓋、行李艙蓋等,某至還可用於變速器箱體,齒輪傳動裝置等一些重要部件。

七、熱塑性彈性體技術

熱塑性彈性體簡稱TPE/TPR,以SEBS、SBS為基材,是一類具有通用塑膠加工性能,但產品有著類似文聯橡膠性能的高分子合金材料。在多材料模塑中,熱塑性彈性體有4個基本的類型,即苯乙烯嵌段共聚物(SBC)、熱塑性硫化膠(TPV)、熱塑性聚氨酯(TPU)和共聚多酯(COPE)。

熱塑性聚氨酯彈性體是第一個能夠運用熱塑性工藝加工的彈性體。有聚酯和聚醚兩種類型,聚酯型具有較高的機械性能,聚醚型比聚酯型具有較好的水解穩定性和低溫韌性。聚氨酯橡膠具有良好的耐磨性、添加劑可以提高耐候性,尺寸穩定性和耐熱性,減少摩擦或增加阻燃性,它們在各硬度等級產品中具有很廣泛的套用,涉及汽車密封件和墊圈,穩定桿套,醫用導管、起博器和人造心臟裝置、手機天線齒輪、滑輪、鏈輪、滑槽襯裡、紡織機械部件、腳輪、墊圈、隔膜、聯軸器和減振部件。

共聚多酯彈性體具有良好的動態性能、高模數、高伸長和撕裂強度,還有在高溫和低溫條件下具有良好的抗撓屈疲勞性。通過組合紫外線穩定劑或炭黑可以提高耐候性,耐無氧化酸性、一些脂族烴、芳烴燃料、鹼性溶液、液壓流體的性能表現為良好甚至優異;然而,無極性材料,如強無機酸和鹼、氯化溶劑、苯酚類和甲酚會使聚酯降解,共聚多酯在一般情況下比熱塑性彈性體昂貴,套用於彈性聯軸器、隔、齒輪、波紋管墊環、保護套、密封件、運動鞋鞋底、電氣接頭、扣件、旋鈕和襯套中。

2007年世界熱塑性彈性體(TPE)消費超過230萬噸,總產值超過110億美元,2001-2007年間世界消費保持年均6.5%的增長率。其中,北美消費平均增幅為5.7%,歐洲為4.4%,拉丁美洲則以兩位數速率快速增長,亞太地區年均增幅大於8%。高速的增長將帶動各行各業對TP巨的使用,汽車和日用品消費是拉動熱塑性彈性體消費增長的主要因素,不同品種的熱塑性彈性體增長率不相同。熱塑性聚氨酯套用以年均6.3%的速率增長,主要套用於汽車業預計未來熱塑性聚氨酯在日用品和體育用品上套用會有所突破。

八、反應接枝改性

在由一種或幾種單體組成的聚合物的主鏈上,通過一定的途徑接上由另一種單體或幾種單體組成的支鏈的共聚反應。是高聚物改性技術中最易實現的一種化學方法。

馬來酸酐接枝改性聚合物一般採用雙螺桿擠出機熔融接枝法製備,其系類品種包括聚乙烯(PE-g-MAH)、聚丙烯(PP-g-MAH)、ABS(ABS-g-MAH)、POE(POE-g-MAH)、EPDM(EPDM-g-MAH)等,其操作工藝簡單、生產成本低、產品質量穩定等特點。其中產品MAH接枝率在0.5~2.5%範圍內可調,其他力學性能指標優良。可廣泛用作各類非極性聚合物(如PE、PP等)與極性聚合物(如PC、PET、PA等)其混改性時的相容劑等。

納米碳酸鈣是一種十分重要的無機增韌增強功能性填料,被廣泛地套用在塑膠、橡膠、塗料和造紙等工業領域,為降低納米碳酸鈣表面高勢能、調節疏水性、提高與基料之間的潤濕性和結合力、改善材料性能,須對納米碳酸鈣進行表面改性常用的碳酸鈣表面改性方法主要以脂肪酸(鹽),鈦酸酯,鋁酸酯等偶聯劑在碳酸鈣表面進行化學改性,從而使改性碳酸鈣填充的聚合物衝擊強度得到較大的提高,為了提高無機填料與有機基體之間的相容性,用高分子有機物對無機填料進行表面接枝改性是一種常用方法。Takao Nakatsuka 以磷酸鹽改性超細CaC03表面,然後與聚異丁烯酸接枝,P.Godard採用羧酸吸附和聚丁基丙烯酸接枝對CaC03表面改性,與丙稀單體混合後通過聚合製備了性能較好的PP/CaC03複合材料。

較新技術

隨著科學技術的發展,現代社會對塑膠材料提出了更多、更高、更苛刻的要求。在這種情況下,一般的改性方法已不能滿足人們的需要,近幾年一些新的改性技術不斷問世,促進了塑膠工業的發展。下面簡要介紹近幾年研究開發的改性新技術:

液晶改性技術液晶改性技術是塑膠改性中較為新穎的改性手段,液晶聚合物的出現及其特有的性能為塑膠改性理論和實踐又增添了新的內容。液晶聚合物分為溶致性和熱致性兩大類,它具有多種優良的物理、力學和化學性能,如高溫下強度高、彈性模量高,熱變形溫度遠高於PPS、PSF、PEI、PEEK 等工程塑膠,線膨脹係數極小、尺寸穩定性好、熔體粘度極低、成型加工性能優越、阻燃性能優異、自潤滑性好、耐老化、耐輻射性能優良等。充分利用這種高性能液晶聚合物作為塑膠改性的增強劑,是80 年代發展起來,並被稱為“原位複合”新技術,它改變了原有的填充、增強和共混改性的傳統觀念,被認為是本世紀末塑膠改性的重大進展之一。原位複合是指在加工過程中液晶聚合物共混於基體樹脂中以其剛性棒狀分子微纖增強基體樹脂的改性方法。

PP/ LCP(液晶共聚酯,一種熱致性液晶)原位複合體系較好地解決了傳統的玻璃纖維對PP 增強存在的缺陷。Hogh 等人對PP/ LCP 原位複合體系進行了系統的研究,利用LCP 在成型過程容易流動形成高取向結構,從而產生自增強作用,將LCP 用於PP共混體系中,LCP 的微纖就分散於PP 基體當中,形成原位複合材料體系。這種複合材料具有較好的力學性能。

圖表1-4 PP、LCP及PP/LCP原位複合體系彎曲性能比較

材料

| 彎曲模量/Gpa

| 彎曲強度/Gpa

|

PP

| 1.68

| 49.6

|

LCP

| 13.10

| 181.2

|

PP/LCP

| 4.10

| 61.7

|

從上表可以看出:PP/ LCP 原位複合體系的彎曲性能比純PP 要大得多,影響該體系的力學性能的主要因素是LCP 的微纖結構在PP 基體中的分散情況。要使PP/ LCP 原位複合體系具有較好的力學性能,必須保證LCP 在PP 基體中具有均勻的分布。

相容劑在塑膠改性中起著表面活性劑的作用,分布於兩種聚合物的表面上,其作用為降低界面張力、增加界面層厚度、減小分散粒子直徑、阻止分散相的凝聚、穩定已形成的相形態結構。塑膠改性技術的關鍵是解決不同聚合物的相容性,相容性的好壞決定是否能夠達到改性的目的。相容劑技術的進步極大地推動塑膠改性技術的發展。

相容劑一般分為非反應型相容劑和反應型相容劑(含有酸基型、環氧基型、異腈酸酯基型、乙烯基型)。非反應型相容劑無特別官能基,FPR、SEBS 等為此例,特別是SEBS 對許多體系具有相容劑效果。反應型相容劑在分子中有官能基,這是合金成分的一方或雙方反應,因此成型物具有相容劑功能,典型的例子有馬來酸酐改性PP,乙烯2縮水甘油甲基丙烯酸酯等。

國內外許多研究機構都在致力於相容劑的研究,並不斷開發成功一些性能優良的相容劑。Polyrell公司開發了過氧化物母料,用於PP、PE 和乙丙橡膠合金改性;Exxon 公司開發的Exxelor PO 1015 具有較高和較有效的反應官能度,使其成為PA/ PP 共混物出色的相容劑;Ameri Hass 公司推出的聚戊二醯胺共聚物相容劑,對PA、PC 共混物具有相互作用,使用該相容劑後,共混物性能的均衡性優於未改性前的各組分的性能,即共混物既具有PA 的耐化學藥品性和加工性,又具有PC 的耐熱性和耐衝擊性能。該相容劑與PA、PC 均能反應,改進了共混物的微觀結構,PA 在其中為連續相。

分子複合技術分子複合技術是將少量的棒狀高分子加入到作為分散相的線性鏈狀高分子中,以獲得高強度、高模量的聚合物。分子複合技術已進入實用階段,已實用的有日本豐田汽車公司生產的尼龍6/ 粘土複合物、東洋紡織公司的PC合金薄膜等。

互穿網路技術IPN 材料的研究最早是由Miller在苯乙烯2二乙烯基苯上進行的。所謂互穿網路是指兩種或兩種以上的高分子鏈相互貫穿,相互纏結的混合體系,通常具有兩個或多個交聯網路形成的微相分離結構。形成這種人為聚合的網路結構的共混聚合物與以前的共混物、接枝共聚物不同,各種成分聚合物交聯後,其網鏈具有相互纏結的結構。利用IPN 技術對塑膠進行改性一直是高分子材料改性的熱點問題。

IPN 技術以前只限於熱固性樹脂,高新技術的發展已經突破了這一界限,熱塑性樹脂也可形成IPN 結構。比較典型的例子有PU/ 丙烯酸樹脂、PU/ 聚甲醛、TPE/ 聚酯等。IPN 已成為塑膠改性的有力手段,在改善塑膠的耐衝擊性能方面已獲得成功套用。在用無規聚丁二烯改性PS 時,將PS 進行IPN 化所得到的改性材料的衝擊性能超過了高抗沖PS,下表試驗數據說明了這一點。

圖表 各種材料衝擊性能比較

材料

| PS含量/%

| 懸臂樑衝擊強度/(J/m)

|

PS

| 100

| 15.4

|

HIPS

| —

| 87

|

聚丁二烯/PS IPN

| 70

| 116

|

聚丁二烯/PS IPN

| 85

| 112

|

反應擠出技術反應擠出技術是塑膠加工中兩種技術的綜合,一是塑膠在擠出機內的合成和化學改性;二是對塑膠進行加工和成型。反應擠出要求原材料包含有高反應能力的官能團,而且反應進行的速度快,應在幾秒至十幾分鐘內完成,且應為低放熱反應。反應擠出要求螺桿有較大的長徑比,且沿機筒長度方向可以方便地加入各種反應物和除去揮發物。

反應擠出增容大致有3種類型:共混組分官能化、加入高聚物相容劑、加入低分子相容劑。

⑴採用已官能化的聚合物就地進行相容化。通常採用的反應官能團是羧基、環氧基、異腈酸酯和酯酐。

⑵添加第三種高分子聚合物,它應能與共混物之一起反應,再通過共價鍵或離子鍵起到相容化作用。

⑶採用低分子量化合物進行共聚反應或交聯,形成共聚物或交聯物。

在反應擠出技術中套用最廣泛的是將馬來酸酐(MA)引入到各種物質上。由於馬來酸酐一方面含有C=C雙鍵結構,具有參與自由基和光化學反應的能力;另一方面酸酐基團可以和含有活潑氫的一些分子起反應,如醯胺化、酯化等。因此可利用MA中的C=C雙鍵的自由基反應將其接枝到各種聚合物鏈上。聚合物的這種酸酐化增加了極性和官能度,從而有了各種繼續反應的能力。

在聚烯烴的MA化方面有不少研究報導,而且得到了廣泛的套用,其中主要有以下幾個方面:

⑴藉助酸酐化引入極性基團,可套用於三類聚合物:聚烯烴、聚雙烯烴和極性聚合物,如PP、PE、聚丁二烯、PVC、PA和EVA等均可接枝MA。⑵形成梳型支化結構。

⑶交聯網路的形成。聚合物有一定量的離子交聯鍵存在而形成交聯網路結構,使聚合物具有離聚體的性質。

⑷界面增容作用,如在PA/PP中加入少量的PP2g2MA就可以起到增容作用,使PP容易以微相分布到PA中。

⑸製備螢光標記聚合物。

⑹偶聯作用和粘合作用。

中國地位

雖然國內改性塑膠行業儘管還存在許多不足之處,但是一些技術和產品已經達到國際領先水平。主要有以下幾個方面:

1、專用樹脂:國外企業以生產具有專門用途的特定牌號樹脂為主,而中國則以通用樹脂為基礎樹脂,通過改性使其具有與用途相適應的特性從而得到專用樹脂,這和國內石化企業較少生產專用合成樹脂的國情有關。

2、無機粉體材料改性:在這一領域中國的技術水平居於國際領先地位。國外企業不把填料當成降低成本的手段,只是應產品性能要求而使用填料,這在門窗異型材產品中體現得尤為突出。

3、廢舊塑膠的利用:中國在這方面居於絕對領先地位。國外對廢舊塑膠的態度一是拋棄外運,二是低檔次加工使用,而中國把廢舊塑膠當作合成樹脂原料必要的補充,如阻燃ABs、PC/ABS合金等廢舊塑膠經過改性加上,完全可以作為塑膠製品的原料使用。

4、改性用助劑和添加劑:中國在改性助劑、添加劑的研發生產上已取得重大進展。偶聯劑、抗靜電劑、阻燃劑等基本可以滿足使用要求,主要不足是個別廠家為追求利潤,惡意改變產品成份,造成質量下降,功能不穩定;稀土偶聯劑、成核劑、水鎂石粉等由於中國具有資源優勢,在國際上處於領先地位。

5、機械設備製造業:中國改性塑膠常用的高速混合機、平行雙螺桿擠出機在使用功能和連續運行壽命方面都已達到國際先進水平,但價格遠遠低於國際市場平均價格。適合於對熱剪下敏感的材料改性和混煉的往復式單螺桿擠出機也已規模化生產,打破了由國外公司壟斷的局面,有力促進了改性塑膠產品多樣化和高性能化的發展。

1、增強:將玻璃纖維等與塑膠共混以增加塑膠的機械強度。

改性塑膠

改性塑膠

改性塑膠

改性塑膠