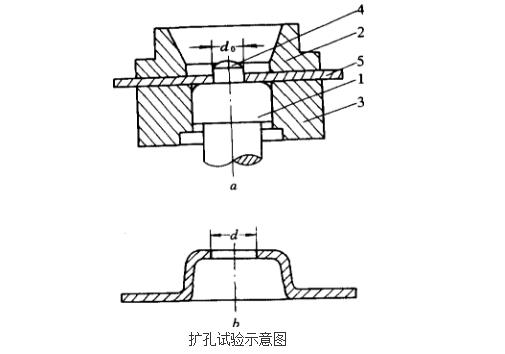

試驗裝置及原理

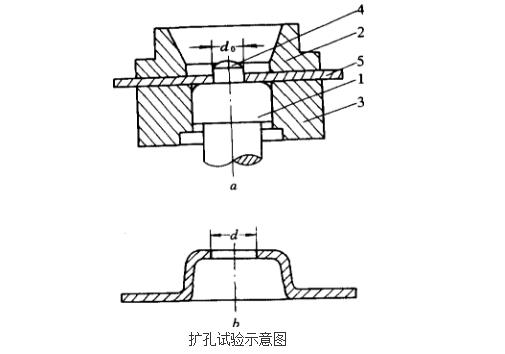

擴孔試驗裝置如圖1所示,主要由凸模1、凹模2和壓邊圈3組成。凸模上為易於試件對中常帶有定位銷4。凸模可以為平底,也可以為半球形。凹模與壓邊圈之間可以為平面,也可以帶有拉延筋。試驗用金屬薄板5中心預製圓孔,周邊被凹模與壓邊圈壓緊,以防止薄板突緣金屬流入凹模孔腔。凸模將帶孔試件壓入凹模,致使試件中心孔擴大。當孔的邊緣出現頸縮或裂紋時,停機卸載,測量此時試件中心孔的平均直徑,以其擴大量和原始孔徑的比值作為金屬薄板翻邊性能的評估指標,稱為擴孔率λ (%):

擴孔試驗

擴孔試驗式中d為試件變形後中心孔的平均直徑;d0為原始孔徑。德國凱澤 · 威廉研究院 (Kaiser WilhelmInstitute) 對試驗所用模具的尺寸和試樣有一系列的規定,凡按該規定所做的試驗,其最終結果λ值稱為K.W.I值。一般情況下,去除中心孔毛刺可大大增加擴孔率。該值還隨總延伸率和塑性應變比r值的增加而增加,隨抗拉強度的增加而下降。對金屬內部夾雜物施行形態控制有助於改善翻邊性能。

圖1 擴孔試驗示意圖

圖1 擴孔試驗示意圖a—試驗裝置;b—變形後試件

1—凸模;2—凹模;3—壓邊圈;4—定位銷;5—金屬薄板

也有用90mm×90mm的帶孔(φ12mm)方板作為試件,用φ40mm的凸模壓入,測量孔開始拉裂時的有關數據,以用下式計算的g值作為綜合評估成形性能指標:

擴孔試驗

擴孔試驗式中h為衝壓高度,dmax,dmin分別為中心孔的最大與最小直徑。

實例

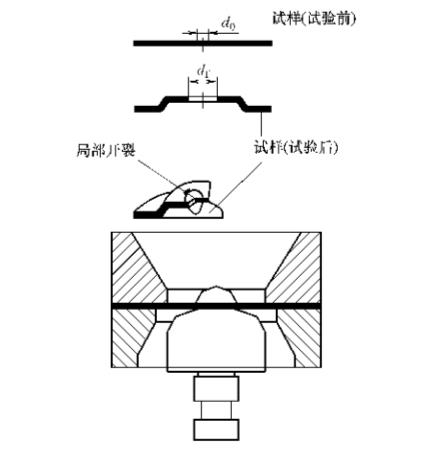

鎂合金的擴孔試驗:

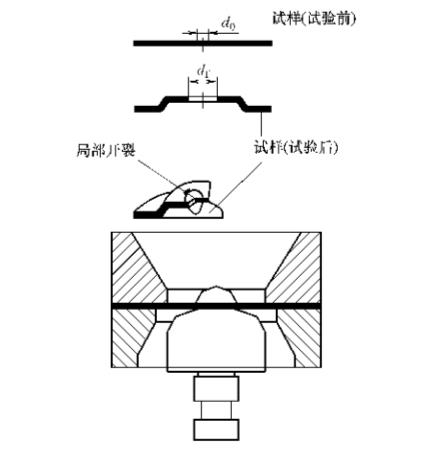

試驗時,將中心帶有預製圓孔的試樣置於凹模與壓邊圈之間並壓緊,通過凸模將其下 部的試樣材料壓入凹模,迫使預製圓孔直徑不斷脹大,直至孔緣局部發生開裂,瞬時停止 凸模運動,測量試樣孔徑的最大值和最小值,用它們計算擴孔率。預製孔的大小由試沖得 出,為產生孔邊破裂的較小值。試驗原理和模具如圖2所示。試驗材料為厚度達1mm 的AZ31B鎂合金板材。其計算公式為

df=(dfmax+dfmin)/2

式中 dfmax、dfmin———分別為擴孔後的最大、最小孔徑

圖2擴孔試驗原理及模具

圖2擴孔試驗原理及模具擴孔率λ的計算公式為:λ=(df-d0)/d0×100%

式中 df、d0——分別為擴孔孔徑、預製孔孔徑

MAZ31鎂合金板材擴孔試驗結果

試樣序號 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 平均值 |

dfmax/mmdfmin/mm

λ/%

| 12.8012.92

5.41

| 12.4812.60

2.97

| 13.2013.24

8.36

| 12.9813.00

6.48

| 12.6612.76

4.18

| 12.5012.64

3.03

| 13.2013.18

8.11

| 13.0013.18

7.29

| 12.8312.90

5. 7

|

上表為MAZ31鎂合金板材擴孔試驗結果,由表中數據可以看出,厚度為1mm的 MAZ31鎂合金板材的擴孔率為5.7%。

擴孔試驗

擴孔試驗 圖1 擴孔試驗示意圖

圖1 擴孔試驗示意圖 擴孔試驗

擴孔試驗 圖2擴孔試驗原理及模具

圖2擴孔試驗原理及模具