擠塑發泡(extrusion foaming)是指利用擠出加工生產發泡材料的工藝。將發泡劑與樹脂等混合加入擠出機,物料熔融塑化與此同時達到發泡劑分解溫度,但由於螺桿背壓及機頭封閉狀態在機筒內無法發泡,物料到達定型器內發泡定型,形成結皮表層和發泡芯層的材料。

基本介紹

- 中文名:擠塑發泡

- 外文名:extrusion foaming

- 原料:發泡劑與樹脂

- 優點:適用品種多、範圍廣

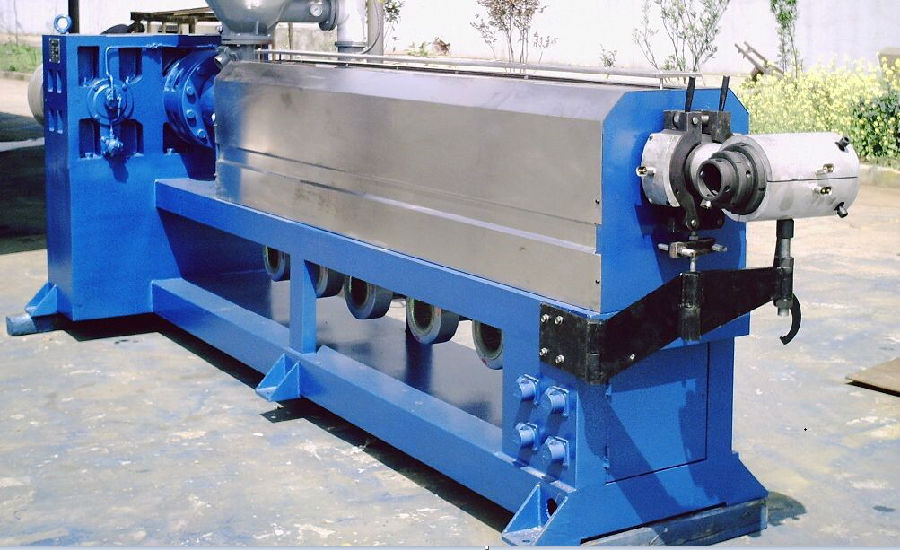

- 設備:擠塑機

- 工藝參數:擠塑壓力

擠塑發泡(extrusion foaming)是指利用擠出加工生產發泡材料的工藝。將發泡劑與樹脂等混合加入擠出機,物料熔融塑化與此同時達到發泡劑分解溫度,但由於螺桿背壓及機頭封閉狀態在機筒內無法發泡,物料到達定型器內發泡定型,形成結皮表層和發泡芯層的材料。

擠塑發泡(extrusion foaming)是指利用擠出加工生產發泡材料的工藝。將發泡劑與樹脂等混合加入擠出機,物料熔融塑化與此同時達到發泡劑分解溫度,但由於螺桿背壓及機頭...

擠塑板是經有特殊工藝連續擠出發泡成型的材料,其表面形成的硬膜均勻平整,內部完全閉孔發泡連續均勻,成蜂窩狀結構,因此具有高抗壓,輕質,不吸水,不透氣耐磨,不降解的...

《擠塑聚苯乙烯泡沫塑膠》是2011年化學工業出版社出版的圖書,作者是王向東, 王勇, 郭鑫齊。...

擠塑保溫板,即擠塑聚苯乙烯保溫板,是一種以聚苯乙烯樹脂為原材,加入其它聚合物後,經加熱擠塑形成的一種發泡硬質塑膠板。板內形成許多具有封閉性的氣泡結構,有承...

聚苯乙烯泡沫塑膠分為膨脹性EPS和連續性擠出型XPS兩種,與EPS板材相比,XPS板是第三代硬質發泡保溫材料,從工藝上它克服EPS板繁雜的生產工藝,具有EPS板無法替代的優越...

擠塑聚苯乙烯泡沫塑膠(XPS)基本介紹 編輯 類別 性能特點 執行標準 擠塑聚苯乙烯泡沫塑膠 (XPS) GB/T10801.2-2002 《絕熱用擠塑聚苯乙烯泡沫塑膠(XPS)》 ...

擠塑聚苯板的全稱是擠塑聚苯乙烯泡沫板,簡稱擠塑板,又名XPS板,擠塑聚苯板。...... 而後擠塑壓出連續性閉孔發泡的硬質泡沫塑膠板,其內部為獨立的密閉式氣泡結構,...

《絕熱用擠塑聚苯乙烯泡沫塑膠(XPS)(GB/T 10801.2-2002)》是對GB/T 10801—1989《隔熱用聚苯乙烯泡沫塑膠》的修訂。本標準規定的尺寸偏差要求與英國標準(BS)...

XPS(extruded polystyrene) 的全稱為擠塑聚苯乙烯泡沫塑膠。該產品最常用的國家標準為GB T 10801.2-2002 《絕熱用模塑聚苯乙烯泡沫塑膠(XPS)》。該標準按照是否帶...

擠塑聚苯乙烯泡沫塑膠 全稱為絕熱用擠塑聚苯乙烯泡沫塑膠(簡稱XPS),保溫板,它是以聚苯乙烯樹脂為原料加上其他的原輔料與聚含物,通過加熱混契約時注入催化劑,然後...

XPS(extruded polystyrene)它的學名為絕熱用擠塑聚苯乙烯泡沫塑膠(簡稱XPS)。該產品最常用的國家標準為GB T 10801.2-2002 《絕熱用模塑聚苯乙烯泡沫塑膠(XPS)》...

擠塑聚苯乙烯保溫板,是一種能持久保持保溫性能的材料。擠塑保溫板,即擠塑聚苯乙烯保溫板,是一種以聚苯乙烯樹脂為原材,加入其它聚合物後,經加熱擠塑形成的一種發泡...

《擠塑成型實例疑難解答》是2014年化學工業出版社出版的圖書,圖書作者是劉西文、彭雪輝。...

《擠塑模設計》是1997年化學工業出版社出版的圖書,作者是唐志玉。...... 八 平縫形擠塑模設計 九 線纜包覆擠塑模設計 十 異型材擠塑模設計 十一 低發泡型材擠塑...

《擠塑聚苯乙烯泡沫塑膠板保溫系統建築構造》是2008年中國計畫出版社出版的圖書,作者是中國建築標準設計研究院。...

低發泡聚乙烯閉孔泡沫板是一種密度小、回復率高、具有獨立的氣泡結構的新型防水材料。...

XPS擠塑板阻燃劑,,它阻燃效率高、用量省、分解溫度高、熱穩定好,專用於XPS保溫板。用於擠出、注塑、發泡等各類產品,其阻燃性能達到國家建材,消防防火要求,且做出的...