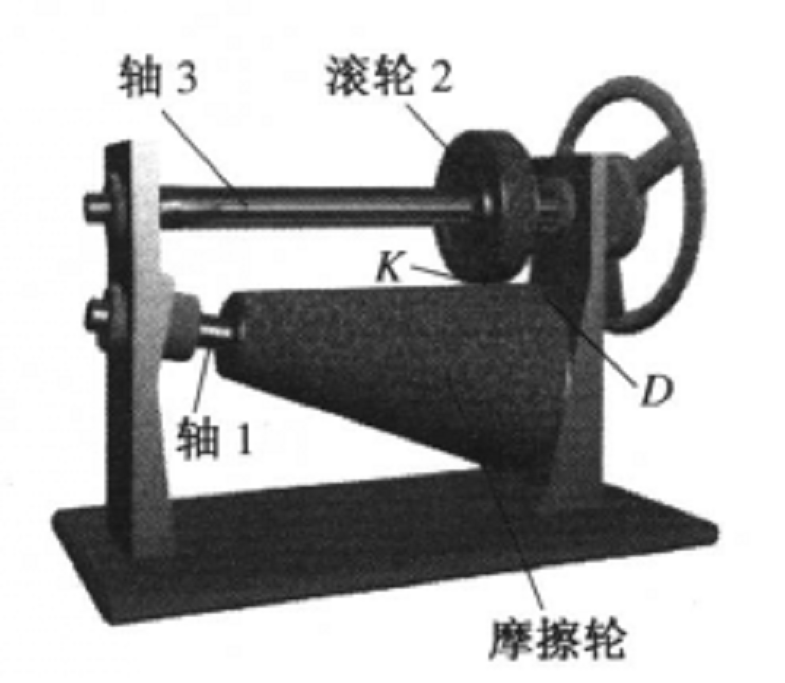

摩擦傳動機構

摩擦傳動機構由兩個相互壓緊的

摩擦輪及壓緊裝置等組成。它是靠接觸面問的摩擦力傳遞運動和動力的。這種機構的優點是結構簡單、製造容易、運轉平穩、過載可以打滑(可防止設備中重要零部件的損壞),以及能無級改變傳動比,因而有較大的套用範圍。但由於運轉中有滑動、傳動效率低、結構尺寸較大、作用在軸和軸承上的載荷大等缺點,故只宜用於傳遞動力較小的場合。常用摩擦傳動機構的結構形式主要有圓柱平摩擦、圓柱槽摩擦、圓錐摩擦、滾輪圓盤摩擦、滾輪圓錐摩擦等類型。

摩擦副

摩擦副可分為高副和低副傳動。摩擦輪(四柱輪、圈錐輪、圓盤、圈環、四球、弧錐輪)傳動、金屬帶傳動。鍵傳動是高副傳動,服帶傳動是低副傳動。

摩擦傳動由於其結構簡單,製造容易、運轉平穩,噪聲低、過載保護,以及能連續平滑地調節其傳動比,因而有較大的套用範圍,成為無級變速傳動的主要元件。但由於摩擦傳動在運動中有滑動(彈性滑動、幾何滑動與打滑)。影響傳動精度,傳動效率較低,結構尺寸較大,作用在軸和軸承上的載荷大,多用於中小功率傳動。

摩擦傳動工作原理

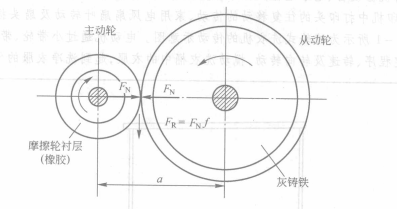

摩擦輪傳動是利用兩輪之間相互壓緊所產生的摩擦力傳遞運動和動力的傳動。下圖所示為最簡單的摩擦傳動,它是由兩個相互壓緊的圓柱摩擦輪所組成。

摩擦傳動

摩擦傳動在正常工作時,主動輪能依靠摩擦力的作用帶動從動輪轉動。為了保證兩輪傳動時輪面接觸處不打滑(即只能作純滾動),在兩輪的接觸處必須有足夠大的摩擦力。通常在摩擦輪上裝置

彈簧或適當的施力裝置,也可在另一個摩擦輪的工作表面上襯上一層石棉、皮革、橡膠等材料以增大摩擦力。

由物理學知,摩擦力等於摩擦係數與兩輪接觸的正壓力之積。當兩輪接觸的正壓力一定時,摩擦係數越大,所獲得的摩擦力也越大,獲得的傳動效果越好。通常塑膠與灰鑄鐵接觸傳動,或皮革與灰鑄鐵接觸傳動摩擦係數可達0.3~0.4;而橡膠與灰鑄鐵接觸傳動可達0.7~0.8。

摩擦傳動失效形式

傳動比摩擦輪傳動有圓柱摩擦輪傳動、圓柱槽形摩擦輪傳動和圓錐摩擦輪傳動等,分別用於平行軸和交義軸問的傳動。摩擦傳動的失效形式如下:

1、過載、壓緊力的改變和摩擦因數減小,導致打滑,使輪面產生局部摩擦與燒傷。

2、較高的交變接觸應力導致工作表面疲勞點蝕和表面壓潰。

3、高壓緊力作用下高速運行,導致摩擦表面瞬時溫度升高,輪面產生膠合。

當兩輪面均為金屬時,通常都是按表面疲勞強度進行計算;其中有一輪面為非金屬材料時,多是按單位接觸長度上的壓力進行條件性計算。

摩擦傳動的滑動

滑動對摩擦傳動的性能影響很大。滑動的類型可分為以下彈性滑動、幾何滑動和打滑三種。

1、彈性滑動

摩擦副工作時由於材料的彈性變形所造成的滑動稱為彈性滑動。彈性滑動區位於接觸區的出端。在接觸區的人端沒有滑動。即整個接觸區分為靜止區和滑動區。在滑動區主動輪超前、從動輪落後,二者間存在“滑差”。在滑動區的各微摩擦力矩之和與所受的外加轉矩平衡,所以載荷越大,滑動區越大,滑差也越大。

彈性滑動的大小不僅與載荷有關,還與材料的彈性模量有關。彈性模量越大,彈性滑動越小。彈性滑動是不可避免的。

2、幾何滑動

摩擦副工作時,由於幾何形狀的原因所造成的滑動稱為幾何滑動。例如圓柱體在圓盤端面做繞圓盤中心的滾動,接觸線上的速度分布呈“渦旋”,只有一點作純滾動,此點稱為節點。幾何滑動的大小隻與摩擦副元件的形狀和相對位囂有關。點接觸的摩擦副也存在幾何滑動。圓柱摩擦副或共頂的圓錐摩擦副沒有幾何滑動。幾何滑動不是摩擦副的共性。

3、打滑

載荷大到整個接觸區都有滑動的時候,摩擦傳動便出現打滑。打滑是一種過載現象。有幾何滑動時,要同時考慮彈性滑動和幾何滑動的影響。

打滑是摩擦傳動失效的一種形式。不僅會降低傳動效率,工作不可靠,甚至會造成工作表面的磨損,嚴重會發生膠合。設計時採取合適的安全因數。不能用打滑作為過載保護措施來設計。

影響打滑的因素有:摩擦因數或

牽引係數過小,法向壓力太小,摩擦副的彈性模量太小,幾何形狀與相對位置設計不合理。油膜牽引時,牽引係數與滑動率有關,要保證足夠的牽引係數,就必須有一定的滑動率,此時不是打滑。打滑不僅是指從動軸的轉速損失,而且是處於運動不穩定狀態。

摩擦傳動

摩擦傳動