接觸疲勞是指摩擦材料受法向載荷和切向載荷重複作用產生的疲勞。

基本介紹

- 中文名:接觸疲勞

- 外文名:contact fatigue

- 相關學科:材料科學與技術

- 相關行業:冶金

- 套用對象:金屬

介紹

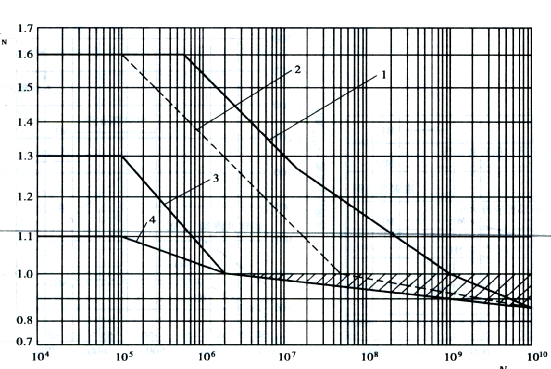

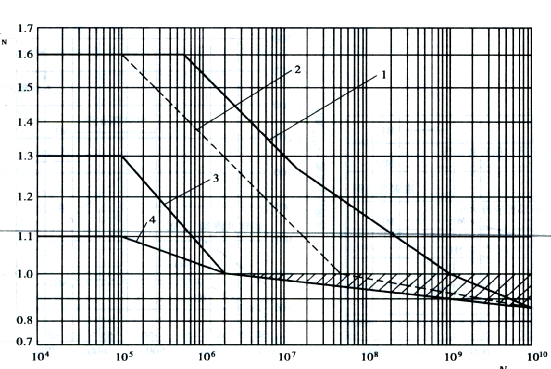

疲勞特性曲線

疲勞特性曲線

接觸疲勞是指摩擦材料受法向載荷和切向載荷重複作用產生的疲勞。

疲勞特性曲線

疲勞特性曲線接觸疲勞是指摩擦材料受法向載荷和切向載荷重複作用產生的疲勞。...... 點蝕也稱表面磨損,是典型的塗層接觸疲勞失效模式,一般情況下,塗層接觸疲勞失效是在較低接觸應...

中文名稱 接觸疲勞磨損 英文名稱 contact fatigue wear,fatigue wear 定義 兩接觸表面在交變接觸壓應力的作用下,材料表面因疲勞而產生物質損失的現象。 套用學科 ...

接觸強度是在接觸應力作用下抵抗破壞(變形和斷裂)的能力稱為接觸強度,包括接觸靜強度和接觸疲勞強度。 ...

摩擦副兩對偶表面作滾動或滾滑複合運動時,由於交變接觸應力的作用,使表面材料疲勞斷裂而形成點蝕或剝落的現象,稱為表面疲勞磨損(或接觸疲勞磨損)。...

《齒輪接觸疲勞強度試驗方法》,本標準規定了測定漸開線圓柱齒輪接觸疲勞強度的試驗方法,以確定齒輪接觸承載能力所需的基礎數據。本標準適用於鋼,鑄鐵製造的漸開線圓柱...

接觸應力是指兩個接觸物體相互擠壓時在接觸區及其附近產生的應力。...... 再由零到最大值,形成脈動循環應力,使物體產生接觸疲勞破壞,其裂紋方向與接觸表面成45°角...

疲勞比是指疲勞強度和拉伸強度之比(給出此數時必須註明它的平均應力和交變應力值)。...

疲勞性是指使用中因受各種應力的反覆作用而產生疲勞,使製品的物理機械性能逐漸變壞,產生裂口、生熱、剝離、破壞等,以致最後喪失使用價值的性能。而耐疲勞性是指承受...

接觸線主要是指用作電氣化鐵道接觸網用的接觸線,其結構特點是採用銅、銅銀合金、高強度銅銀合金、銅錫合金、銅鎂合金、高強度銅鎂合金等,滿足電氣化鐵道接觸網...

所謂心理性疲勞,它與因連續工作而致使肌體能量消耗的生理疲勞不同,它是指人長期從事一些單調、機械的工作活動,伴隨著肌體生化方面的變化,中樞局部神經細胞由於持續...

接觸應力是指兩個接觸物體相互擠壓時在接觸區及其附近產生的應力。...... 零﹐再由零到最大值﹐形成脈動循環應力﹐使物體產生接觸疲勞破壞﹐其裂紋方向與接觸表面成...

出版信息疲勞與斷裂(下冊) 作者: 責任編輯: 出版社:航空工業出版社 I S B N:7-80134-410-3 出版日期:1998年12月圖書簡介全書分兩個分冊,共約78萬字,反映...

心理性疲勞即由於心理因素而非生理因素引起的疲勞感。心理性疲勞會引起一些輕微的生理上的改變。心理性疲勞與諸多因素有關。...

疲憊是一個漢語詞語,讀音為pí bèi,是指極度疲勞。疲:疲勞。憊:疲倦。形容非常疲乏,或者使...非常疲憊。出自宋陸游《乾封驛早行》詩。...