捻股原理

捻股按鋼絲繩對股的技術要求來進行,股的捻向、捻距、股徑、芯徑及捻股用鋼絲的直徑、抗拉強度、韌性號、鍍層質量、長度等要滿足規定的要求,據此選配製繩鋼絲、工字輪直徑、分線盤、捻距牙輪、變形器、壓線瓦等。捻股機的選擇也應認真進行,以提高捻股效率。

將經過重卷的制繩鋼絲工字輪安裝到捻股機工字輪輪架上並鎖緊,使各鋼絲端頭穿過捻股機過線孔及分線盤(分線盤穿線孔的配置應同被捻制股的結構相適應),穿過壓線瓦,鋼絲頭集結成束並與牽引輪引線連結,按捻距要求選配好捻距牙輪,調整各根鋼絲的鬆緊程度,使其鬆緊一致,以保證在捻制過程中鋼絲的張力恆定。調整好壓線瓦位置將壓線瓦壓緊,然後對變形器參數進行調整,調整好後可緩緩開車。當股的捻距和直徑符合要求後可轉入正常捻制。股在牽引輪上要保證纏繞一定的圈數,一般為5~6圈,以保證由壓線瓦引出的股具有一定的張力。捻成的股穿過排線裝置由收線裝置纏繞在收線工字輪中。股的長度由計米器指示。

點接觸鋼絲繩股中各層鋼絲的捻制單獨進行。選擇捻股機時工字輪個數必須大於或等於該層鋼絲的根數。如結構(1+6+12+18)的股,捻制分三次進行,分別在6工字輪、12工字輪、18工字輪的捻股機上進行。線接觸鋼絲繩股的捻制是一次完成的,組成股的全部鋼絲(兩層或三層)在同一機台上一次捻成。因此,線接觸股的捻制一般要採用多工字輪的捻股機。例如(1+7+7/7+14)結構的股用36個工字輪的捻股機捻制。點線接觸股的捻制在兩台捻股機上分兩次捻制,例如(1+6)+12+12的股,(1+6)下捻在6工字輪捻股機捻制,另外兩層在24個工字輪的捻股機上捻制。異形股鋼絲繩和鋼絲簾線股的捻制在專用設備上進行。

制繩鋼絲要求

捻股用制繩鋼絲的尺寸、力學性能、表面質量、長度應符合工藝要求,避免混線徑、混強度、混韌性號。捻制中鋼絲張力要保持均勻一致,捻向、捻距要符合規定。壓線瓦孔徑要與股徑一致,內表面要光潔,保證捻制的股結構緊密,表面狀態良好。捻制線接觸和點線接觸的股時工字輪安裝位置要正確,防止鋼絲在捻制錐處交叉。股在收線工字輪中排列要平整,股不得鬆散。捻制時斷線停車裝置、計米裝置應在良好工作狀態,防止跑頭、長短米事故發生。

捻股機

將鋼絲捻製成繩股的設備。捻股機由傳動裝置、捻制機體、壓線瓦裝置、牽引裝置、安全和停車裝置、收排線裝置等主體部件及起重機、焊接機、切割機等一系列輔助機械組成。通常所說的捻股機指其主體部分而不包含輔助機械。捻股機按機體結構類型有筐籃式、管式和無管式等幾種。

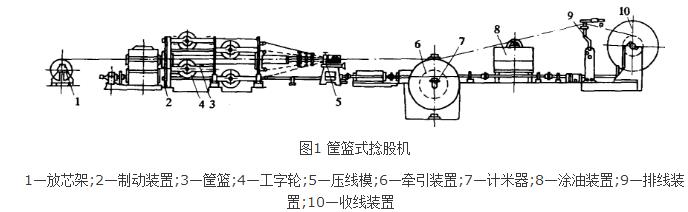

筐籃式捻股機如圖1所示,裝載工字輪的機體呈筐籃狀。工字輪在機體中沿圓周分布,捻制時工字輪繞機體中心轉動。通過行星齒輪機構或曲柄連桿機構,使裝載鋼絲的工字輪在放線時總是保持水平狀態,從而實現退扭捻制,以消除鋼絲的扭轉應力。這種結構的捻股機由於機體較大,轉動慣量大,運轉速度和可裝工字輪個數均受到限制,因而所捻繩股的結構和鋼絲根數也受到限制。為實現股的多絲多層捻制,需將幾段獨立的機體串連使用。

根據所捻繩股鋼絲的多少,筐籃式捻股機有6~8個工字輪。工字輪的大小一般根據鋼絲的大小和捻股機功率的大小而定。常用工字輪的外緣直徑為300~500mm。筐籃式捻股機速度較慢,約為每分鐘幾十轉至100多轉,很少超過150轉。由於轉速慢,捻制的股具有變形充分、結構緊密、捻制應力小等特點。目前主要用於異形股鋼絲繩、單捻密封鋼絲繩和較粗規格普通結構圓股的捻制。由於生產效率不高,目前大部分繩股的捻制已不採用筐籃式捻股機。

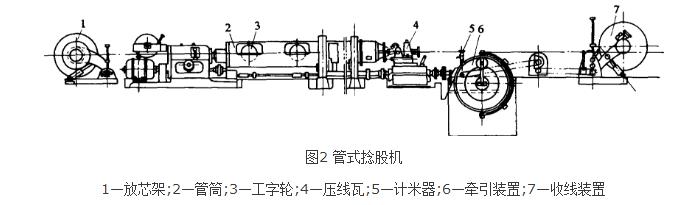

管式捻股機如圖2所示,裝載工字輪的機體呈管狀,俗稱“雪茄”式捻股機,由於生產效率高,是目前廣泛使用的捻股設備。

管式捻股機由一節或數節筒體組成機體。載線工字輪在機體內沿中心呈一字形排列。工字輪放線時始終保持水平狀態。筒體的高速旋轉與牽引裝置產生的直線牽引相配合,使鋼絲產生螺旋線纏繞和股的直線運動,形成了具有一定捻距的股,從而完成了股的基本捻制動作。與筐籃式機相比,捻制原理相同,但結構卻有顯著改進。管式捻股機筒體體積小,重心低,轉動慣量小,運轉速度快,噪聲低,運轉平穩,操作方便,適合大部分繩股,特別是線接觸鋼繩股和鋼絞線的捻制。添加一些專用裝置,還可捻制面接觸鋼絲繩股、異形股。管式捻股機轉速達400~5000r/min,按機筒節數的多少和設備功率的大小,可組成6~36個工字輪的捻股機,最多可達48個工字輪,機體長達60m。管式機工字輪外緣直徑為100~630mm。

無管式捻股機為適應高效生產的需要,20世紀50年代,歐美一些國家開始套用無管式結構的捻股機。這類設備沒有管式機那樣的筒體,轉動慣量更小,運轉速度比管式機又有進一步提高,一般可達1000~6000r/min。英國生產的一種無管式機速度高達10000r/min。70年代,義大利研製出兩種無管式捻股機。一種是雙捻機,用來生產小規格的線接觸鋼絲繩股和鋼絲簾線。另一種是跳繩式捻股機,以弓形板代替管式機筒,弓形板起導線作用,結構緊湊輕巧,可圍繞搖籃轉動,產生類似於跳繩的運轉,機體可裝3~12個工字輪,轉速達2000~9000r/min,小型少工字輪機器轉速高達10000r/min。

隨著無管式捻股機結構的不斷演變和改進,一些影響捻制質量和機體性能的關鍵部件正在被不斷改進,如旋轉體的支承方式改用大型軸承和油霧潤滑或採用更為先進的空氣軸承支承,實現無摩擦、無振動、無噪聲高速運轉;工字輪採用無軸裝配和放線恆張力控制;調速機構採用無級調速,可捻制任意捻距的股等等。這些措施的採用對提高捻制質量和生產效率無疑是十分重要的。