定義,優點,技術原理,材料中的電磁能量耗散,微波促進材料燒結的機制,技術特點,歷史沿革,相關案例,國內微波燒結產業化實例,設備案例,主要特點,主要性能及技術參數,主要套用領域,

定義

微波燒結是一種材料燒結工藝的新方法,它具有升溫速度快、能源利用率高、加熱效率高和安全衛生無污染等特點,並能提高產品的均勻性和成品率,改善被燒結材料的微觀結構和性能,已經成為材料燒結領域裡新的研究熱點。

微波燒結也是一種陶瓷的快速

燒結方法,但微波燒結法區別於其他方法的最大特點是其獨特的加熱機理。所謂微波燒結,是指微波直接與物質粒子(分子、離子)相互作用,利用材料的介電損耗使樣品直接吸收微波能量從而得以加熱燒結的一種新型燒結方法。

優點

微波燒結的優點是:①可經濟地獲得200℃高溫;②加熱速度快,升溫速率可達50℃/min;③具有即時性特點,只要有微波輻射,物料即刻得到加熱,微波停止加熱也立刻停止;④微波能量轉換率高,可達80%-90%;⑤與常規燒結相比燒結溫度降低,同時快速升溫可以抑制晶粒組織長大,獲得超細晶粒結構材料,顯著改善材料的顯微組織。

微波燒結可製備不鏽鋼、鋼鐵合金、銅鋅合金、鎢銅合金、鎳基高溫合金、硬質合金及電子陶瓷等。

技術原理

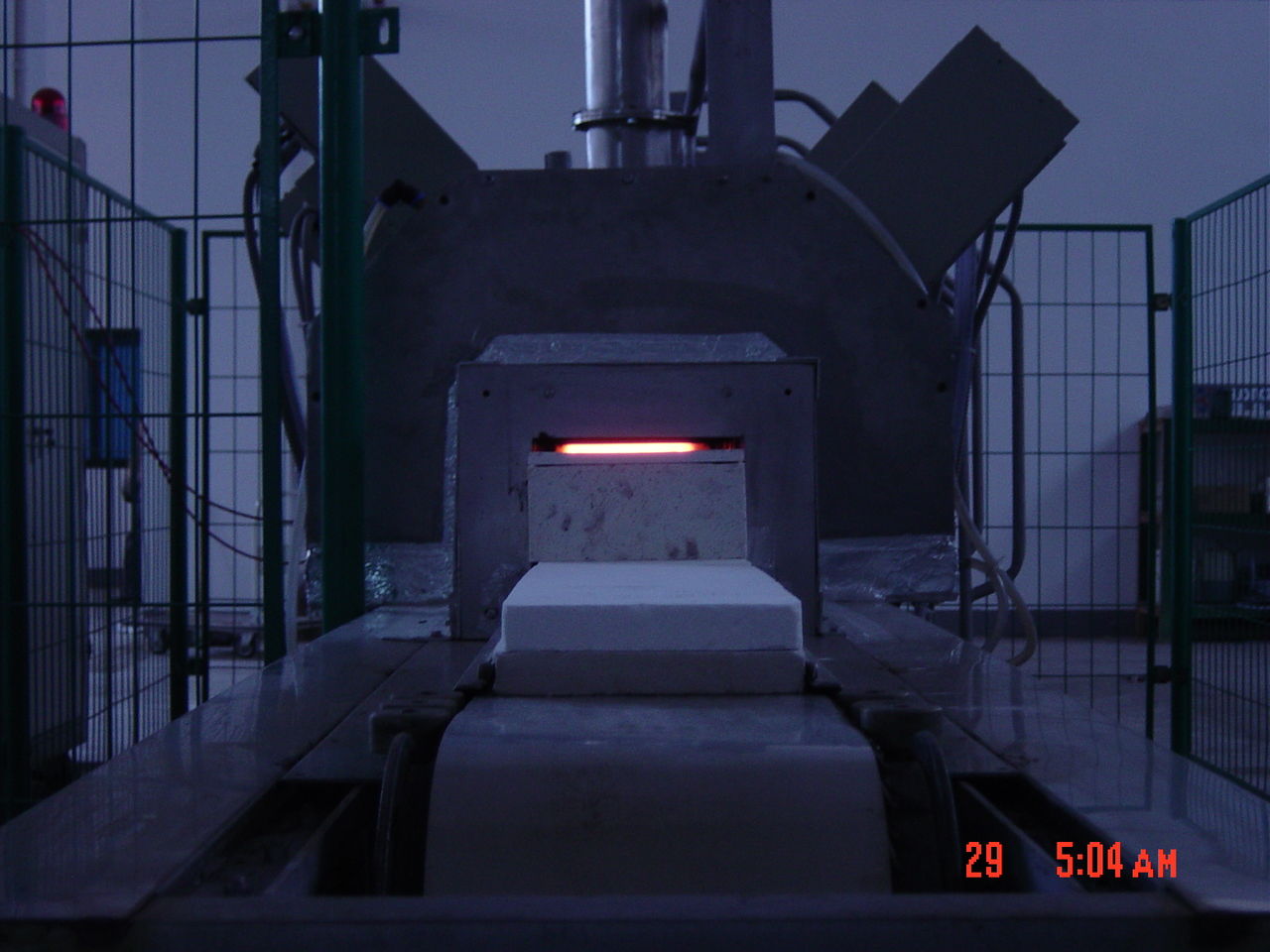

微波燒結是利用微波加熱來對材料進行燒結。它同傳統的加熱方式不同。傳統的加熱是依靠發熱體將熱能通過對流、傳導或輻射方式傳遞至被加熱物而使其達到某一溫度,熱量從外向內傳遞,燒結時間長,也很難得到細晶。

材料中的電磁能量耗散

材料對微波的吸收是通過與微波電場或

磁場耦合,將微波能轉化熱能來實現的。黃向東等利用麥克斯韋電磁理論,分析了微波與物質的相互作用機理,指出介質對微波的吸收源於介質對微波的電導損耗和極化損耗,且高溫下電導損耗將占主要地位。在導電材料中,電磁能量損耗以電導損耗為主。而在介電材料(如陶瓷)中,由於大量的空間電荷能形成的電偶極子產生取向極化,且相界面堆積的電荷產生界面極化,在交變電場中,其極化回響會明顯落後於迅速變化的外電場,導致極化弛豫。此過程中微觀粒子之間的能量交換,在巨觀上就表現為能量損耗。

微波促進材料燒結的機制

研究結果表明,微波輻射會促進緻密化,促進晶粒生長,加快化學反應等效應。因為在燒結中,微波不僅僅只是作為一種加熱能源,微波燒結本身也是一種活化燒結過程。M.A.Janny等首先對微波促進結構的現象進行了分析,測定了高純Al2O3燒結過程中的表觀活化能Ea,發現微波燒結中Ea僅為170kj/mol,而在常規電阻加熱燒結中Ea=575kj/mol,由此可推測微波促進了原子的擴散。M.A.Janny等進一步用18O示蹤法測量了Al2O3單晶的擴散過程,也證明微波加熱條件下擴散係數高於常規加熱時的擴散係數。S.A.Freeman等的實驗結果表明,微波場具有增強離子電導的效應。認為高頻電場能促進晶粒表層帶電空位的遷移,從而使晶粒產生類似於擴散蠕動的塑性變形,從而促進了燒結的進行。

Birnboin等分析了微波場在2個相互接觸的介電球顆粒間的分布,發現在燒結頸形成區域,電場被聚焦,頸區域內電場強度大約是所加外場的10倍,而頸區空隙中的場強則是外場的約30倍。並且,在外場與兩顆粒中心連線間0°~80°的夾角範圍內,都發現電場沿平行於連線方向極化,從而促使傳質過程以極快的速度進行。另外,燒結頸區受高度聚焦的電場的作用還可能使局部區域電離,進一步加速傳質過程。這種電離對共價化合物中產生加速傳質尤為重要。上述研究結果表明,局部區域電離引起的加速度傳質過程是微波促進燒結的根本原因。

技術特點

1、微波與材料直接耦合,導致整體加熱

由於微波的體積加熱,得以實現材料中大區域的零梯度均勻加熱,使材料內部熱應力減少,從而減少開裂、變形傾向。同時由於微波能被材料直接吸收而 轉化為熱能,所以,能量利用率極高,比常規燒結節能80%左右。

2、 微波燒結升溫速度快,燒結時間短

某些材料在溫度高於臨界溫度後,其損耗因子迅速增大,導致升溫極快。另外,微波的存在降低了活化能,加快了材料的燒結進程,縮短了燒結時間。短時間燒結晶粒不易長大,易得到均勻的細晶粒顯微結構,內部孔隙少,空隙形狀比傳統燒結的圓,因而具有更好的延展性和韌性。同時,燒結溫度亦有不同程度的降低。

3、微波可對物相進行選擇性加熱,

由於不同的材料、不同的物相對微波的吸收存在差異,因此,可以通過選擇性和加熱或選擇性化學反應獲得新材料和新結構。還可以通過添加吸波物相來控制加熱區域,也可利用強吸收材料來預熱微波透明材料,利用混合加熱燒結低損耗材料。此外,微波燒結易於控制、安全、無污染。

歷史沿革

材料的微波燒結開始於20世紀60年代中期,W.R.Tinga首先提出了陶瓷材料的微波燒結技術。

20世紀70年代中期,法國的J.C.Badot和A.J.Berteand開始對微波燒結技術進行系統研究。

20世紀80年代以後,各種高性能的陶瓷和金屬材料得到了廣泛套用,相應的製備技術也成了人們關注的焦點,

微波燒結以其特有的節能、省時的優點,得到了美國、日本、加拿大、英國、德國等已開發國家的政府、工業界、學術界的廣泛重視。微波互動作用機制以及電磁場和溫度場計算機數值模擬等,燒結了許多不同類型的材料。

synotherm工業微波燒結磁性材料現場

synotherm工業微波燒結磁性材料現場20世紀90年代後期,

微波燒結已進入產業化階段,美國、加拿大、德國等已開發國家開始小批量生產陶瓷產品。其中,美國已具有生產微波連續燒結設備的能力。國內僅有INNOV-SOURCE自2002年由歸國博士

彭虎等人組建了專家團隊在國內融資成立,進行了較大的投入對材料微波工藝研究,實現了部分高溫領域實驗與產業化工業微波裝備的研製實施和套用。國內其他從事微波產業化設備的機構與企業主要針對低溫微波殺菌、硫化等食品、醫藥、木材等等行業。

傳統加熱爐是依靠發熱體將熱能通過對流、傳導和輻射方式傳遞給被加熱物質,熱量從外向內緩慢傳遞,燒結時間長,很難得到具有細晶組織的製品。微波燒結是利用微波電磁場與材料介質相互作用,導致介電損耗而使陶瓷表面和內部同時均勻受熱,利用材料自身發熱(體積性加熱)進行燒結:介質對微波的吸收是由於耦合後微波能發生電導損耗和傲化損耗 如果介質是導電材料,以電導損耗為主,吸收微波能力較低;如果介質為電絕緣和半導體材料,則以極化損耗為主,吸收微波能力較強.,因此,微波燒結具有加熱快速、均勻、高效節能、無熱源污染等許多優點,引起陶瓷材料領域科技人員的極大關注。從1998年開始,美國材料研究會(MRS)將微波燒結技術作為專題進行討論。

微波加熱自蔓延高溫成則是微波套用的另一重要方面。1990年,美國佛吉尼亞州立大學的R.C.Dalton等首先提出微波加熱在自蔓延高溫合成中的套用,並用該技術合成了TiC等9種材料。接著,英、德、美的科學家相繼用此法合成了YBCuO,Si3C4,Al2O3-TiC等材料。1996年,美國J.K.Bechtholt等對微波自蔓延高溫合成中的點火過程進行了數值模擬分析,通過模擬準確計算了點火時間。1999年,美國S.Gedevabshvili和D.Agrawal等用該技術合成了Ti-Al,Cu-Zn-Al等幾使種金屬間化合物和合金。

美國賓夕法尼亞州州立大學的Rustum Roy,Dinesh Agrawal等用微波燒結製造出粉末冶金不鏽鋼、銅鐵合金、鎢銅合金及鎳基高溫合金。其中,Fe-Ni的斷裂模量比常規燒結製備的大60%。另外,高磁場條件下的微波燒結能夠製備長骨完全非晶態的磁性材料,將具有顯著硬磁特性的材料(如NdFeB永磁體)變成軟磁材料。

各種材料的介電損耗特性隨頻率、溫度和雜質含量等的變化而變化,由於自動控制的需要,與此相關的資料庫還需要建立。微波燒結的原理也需要進一步研究清楚。由於微波燒結爐對產品的選擇性強,不同的產品需要的微波爐的參數有很大差異,因此,微波燒結爐(synotherm)的設備需要投資增大。今後微波燒結設備的方向是用模組化設計與計算機控制相結合。

相關案例

國內微波燒結產業化實例

國際知名微波熱處理研究與開發機構INNOV-SOURCE是中國率先將被譽為“二十一世紀新一代技術”的微波高溫加熱技術全面套用於現代工業加熱與新材料生產領域的高新技術企業,擁有以留美博士領銜外籍專家加盟的國際化多學科核心技術團隊,技術居世界領先地位。

設備案例

INNOV-SOURCE的微波輥道窯系列是全球首創的超大型標準化微波窯爐裝備,廣泛適用於各種物料在低溫至高溫及多氣氛條件下的乾燥、固化、熱解、煅燒、焙燒、合成、燒結及熱處理等。

主要特點

採用INNOV-SOURCE;獨有的微波源及其控制技術,確保微波源系統在各種複雜環境下長期連續穩定工作,其中磁控管的正常使用壽命≥1年;

產能巨大,微波功率、窯長根據客戶需要進行設計;窯腔橫截面積寬大,適合較大尺寸的坯件;

採用按SYNOTHERM®標準特製的高效微波傳輸系統,對物料進行均勻饋能;同時採用INNOV-SOURCE;獨創的數理模型,結合加熱工藝要求進行科學的腔體設計,使微波能與物料達成最佳耦合,以確保物料溫度場均勻穩定,微波利用效率最高;

科學分布微波功率,實現精確溫控曲線;

多種氣氛(空氣、氧氣、氮氣、惰性氣體、弱還原性氣體等)精細(分區)可控;

安全可靠的微波禁止設計,確保微波泄漏量<2mw/cm2,遠優於國家標準;

與常規推板窯、隧道窯或輥道窯(電阻加熱、燃氣等)相比,微波燒結輥道窯具有更為顯著“優質、高效、節能、環保”的特點:

①物料溫度場更均勻,加工一致性更好,整體品質顯著提升;

②工藝可控性好,工藝周期大幅縮短,生產效率成倍提高;

③比常規燃氣窯節能(按標煤折算)50%以上,比常規電阻加熱窯節電40%以上;

④實現潔淨加工,對物料無污染;

⑤實現物料連續輸送及裝卸自動化;

⑥安全、衛生、舒適,維護維修簡便,性價比更優。

主要性能及技術參數

根據客戶需要量身訂製;

物料微波燒結最高燒成溫度:1300℃(注:微波燒成溫度通常較常規燒成溫度低50-200℃);

微波頻率:2.45GHz±25MHz;

觸控螢幕顯示、控制,具自動、手動雙重操作功能;

採用高精度紅外及熱電偶測溫儀、濕度測量儀、氧分壓測量儀、微壓計等,對

窯爐內部的溫度、濕度、氧分壓、總氣壓等參數進行測定,並實現全程精確控制;

可充氣氛:空氣/氧氣/氮氣/惰性氣體/混合氣體(含弱還原性氣體);

微波泄漏量:<2mw/cm2;

主要套用領域

礦物的乾燥、熱解、焙燒、煅燒、燒結等;

金屬氧化礦的碳熱還原、金屬硫化礦的脫硫等;

耐火材料與工程陶瓷的乾燥、燒成;

電瓷、日用陶瓷、建築衛生陶瓷的乾燥、燒成;

分子篩催化材料及化工原料的乾燥、焙燒;

電子陶瓷的乾燥、合成、燒結;

鋰離子電池正負極材料的乾燥、燒成;

各種氫氧化物、無機鹽、金屬氧化物碳化物氮化物材料的煅燒、焙燒、合成;

鐵氧體磁性材料(硬磁、軟磁)的乾燥、預燒、燒結;

蜂窩陶瓷的乾燥、燒成;

玻璃器皿的燒成、烤花;

稀土螢光材料(LED、燈用三基色、長餘輝等)的乾燥、合成;

葉臘石模具的乾燥煅燒;

人造金剛石原料的還原焙燒。

synotherm工業微波燒結磁性材料現場

synotherm工業微波燒結磁性材料現場

synotherm工業微波燒結磁性材料現場

synotherm工業微波燒結磁性材料現場