概念提出

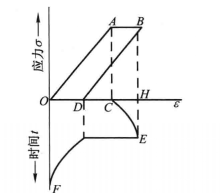

如下圖所示,把一定大小的應力驟然加到多晶體金屬試樣上,試樣立即產生的彈性應變僅是該應力所應該引起的總應變(OH)中的一部分(OC),其餘部分的應變(CH)是在保持該

應力大小不變的條件下逐漸產生的,此現象稱為正彈性後效,或稱彈性蠕變或冷蠕變。當外力驟然去除後,彈性應變消失,但也不是全部應變同時消失,而只先消失一部分(DH),其餘部分(OD)也是逐漸消失的。此現象稱為反彈性後效。

彈性後效示意圖

彈性後效示意圖工程上通常所說的彈性後效就是指的這種反彈性後效。總之,這種在應力作用下應變不斷隨時間而發展的行為,以及應力去除後應變逐漸恢復的現象都可統稱為彈性後效。

彈性後效現象在儀表、精密機械製造業中極為重要。如長期承受

載荷的測力彈簧材料、薄膜材料等,就應考慮正彈性後效問題。如油壓表(或氣壓表)的測力彈簧,就不允許有彈性後效現象,否則測量失真甚至無法使用。通常經過校直的工件,放置一段時間後又會變彎,這便是由於反彈性後效引起的結果,也可能是由於工件中存在的第Ι類殘餘內應力引起的正彈性後效的結果。前者可以在校直後通過合理選擇回火溫度(鋼為300~450℃,銅合金為150~200℃),在回火過程中設法使反彈性後效最充分地進行,從而避免工件在以後使用中再發生變形。

彈性膨脹現象

糊料在成型過程中,顆粒不但有

塑性變形,也有彈性變形。當壓塊除去壓力或脫模後,由於彈性應力的弛放,壓塊將發生彈性膨脹,體積增大,這種現象稱為彈性後效。彈性後效的大小以壓塊體積膨脹百分數來表示,彈性後效的結果是降低了糊料顆粒間的內應力,顆粒間的接觸面積也有所減少,這樣,就導致顆粒間斷裂,形成較大裂紋,造成裂紋廢品的產生。這種現象有時在脫模時立即產生,有時在放置一段時間才產生,因此,為了防止生製品在焙燒前開裂,應儘快將其裝爐焙燒。實驗證明,模壓製品在高度方向上的彈性膨脹大於它在直徑方向的膨脹,這是因為模壓製品在高度方向所受壓力大於它在直徑方向所受的側壓力,使在高度方向上所表現的應力更為集中所致。

產生彈性膨脹現象的原因主要是粉末體在壓制過程中受到壓力作用後,粉末顆粒發生塑性變形,從而在壓胚內部聚集很大的內應力,其方向與顆粒所受的外力方向相反,力圖阻止顆粒變形。當壓制壓力消除後,彈性內應力便要鬆弛與釋放,從而改變顆粒的外形和顆粒間的接觸狀態,這就使粉末壓胚發生膨脹。如前所述,壓胚的各個方向受力大小不一樣,因此,彈性內應力也不相同,所以,壓胚的彈性後改就有各向異性的特點。由於軸向壓力比側壓力大,因此,沿壓胚高度方向的彈性後效比橫向的要大一些,壓胚的壓制方向的尺寸變化可達5%~6%,而垂直於壓制方向上的尺寸變化為1%~3%。

影響的因素

彈性後效的結果是降低了糊料顆粒間的

內應力,也使接觸面積有所減少,致使顆粒接觸斷裂成為較大的裂紋,造成廢品的產生。這種現象有時在脫模時或從模嘴壓出後立即產生,若模壓壓制壓力很高,脫模出來就裂開成一層一層的(層裂),有時也可在放置一個時期後產生,因此,為了防止壓塊的焙燒前裂開,及時或儘早裝爐焙燒是有益的。

彈性後效對模壓產品影響很大,其次是等靜壓成形、擠壓成形和振動成形。因此模壓生產中應特別注意。影響及改變彈性後效的因素很多,主要有如下幾點。

1、粉末的可塑性

金屬材料應該進行退火可以提高壓粉的可塑性,炭素材料混捏溫度不得過高,應視其粒度大小增減黏結劑用量,使每一顆粒表面有足夠厚度的黏結劑層。成形時,壓粉溫度不宜過低。例如,對於使用軟化點為80℃以內的煤瀝青為黏結劑的壓粉,在成形時壓粉溫度應不低於15℃。在金屬壓粉中加入較多的石墨粉時,由於石墨和金屬的塑性變形不同,會引起可塑性的降低。因此,含20%以上石墨粉的金屬壓粉,就必須加入適當的黏結劑,以提高其可塑性。

2、產品的粒度組成及顆粒的性質

生胚彈性後效大小和粒度組成有較大的關係,細顆粒多,其比表面積大,顆粒間相互咬合就比;大顆粒少,內應力易於釋放。同時,由於比表面積大,顆粒間的摩擦面要得到與粗顆粒具有同樣密度的壓塊,必須提高壓制壓力,因而在壓塊中儲存的內應力就大,表現為彈性後效大。粉末粒度越細,彈性後效越大。顆粒表面平滑、形狀規則的顆粒間的機械咬合和交織作用較表面粗糙、形狀不規則的顆粒的小因而彈性後效大。

3、糊料的塑性

糊料的黏結劑適量,組成均勻,混捏質量好,糊料的塑性好,壓塊的彈性後效的膨脹力小於黏結力,則製品彈性後效就較小。若糊料的黏結劑過少,混捏不均勻或壓制溫度過低,塑性變差,其彈性後效的膨脹力大於糊料的黏結力,製品就會因彈性後效的增大而裂開。

4、成形的壓力

彈性後效隨成形壓力的增大而增大,對塑性不好的糊料更為顯著。對於塑性好、糊料內顆粒表面粗糙的糊料,當壓力增大時,相應增加了顆粒的接觸面,因此,壓力對彈性後效的影響較小。對於模壓成形的壓塊在高度方向的彈性膨脹大於橫向的膨脹,這是因為高度方向所受到的正壓力都大於同一截面上側面上所受的側壓力的結果。並且由於側壓力是沿壓塊方向從上到下逐漸降低的。因此,其橫向的彈性後效也是從上到下沿壓塊方向逐漸降低的。

5、壓縮比與壓胚密度

壓制時,粉末的

壓縮比越大,其彈性後效就愈大,也就是說壓胚的相對密度愈大,其彈性後效就愈大。反之亦然。

6、壓模的材質和結構

壓模的材質和結構對彈性後效有影響,壓模壁硬度高,結構簡單則彈性後效小。因此,在設計模具和模嘴時,由於壓胚內部彈性後效不均勻,所以脫模時在薄弱部分或應力集中部分就會出現裂紋,應綜合考慮到壓塊的這種彈性後效的膨脹值。

減輕措施

為了減輕彈性後效,可以採用以下方法:

1、混捏溫度不宜過高,混捏時間不宜太長,掌握好黏結劑的加入量。成型時,糊料的溫度不要太低,這樣都可以提高糊料的可塑性。

2、延長壓力的作用時間,能使顆粒的接觸比較緊密。因為顆粒的位移、變形及氣體的排出都需要一定的時間,在壓制大型製品或厚度大的壓塊時,在最高壓力下維持數秒鐘至2~3min,或使壓力從低到高分成2~3 段加壓,可使顆粒充分移動,結合比較緊密,壓塊的密度與強度增大,有助於減少彈性後效,且密度與強度均略有增大。壓制小型製品時壓力維持時間對壓塊強度沒有顯著的影響。

3、施加壓力的速度慢一些,有助於壓塊密度和強度的均勻,也可以起到降低彈性後效的作用。鐵別是對於較細的壓粉,因為它們傳力的]能力較差。厚度大的製品加壓速度應該更慢些,反之,較薄如炭電阻片,則施壓速度可以快些。的製品,

4、在成形過程中由於粉料與模壁的摩擦、粉料顆粒間的摩擦,使壓力分布不均而引起密度的不均,這是製品質量波動的重要原因之一。採用附加振動的方法,可以在較大程度上克服這種不均勻的現象,從而減小彈性後效。這是由於振動能促進粉料顆粒的位移,並使顆粒合理里排列,消除顆粒的架橋現象,因而在較低的壓力下就能得到較高密度的壓塊。

5、雙向模壓也有利於減小彈性後效。

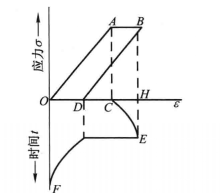

彈性後效示意圖

彈性後效示意圖