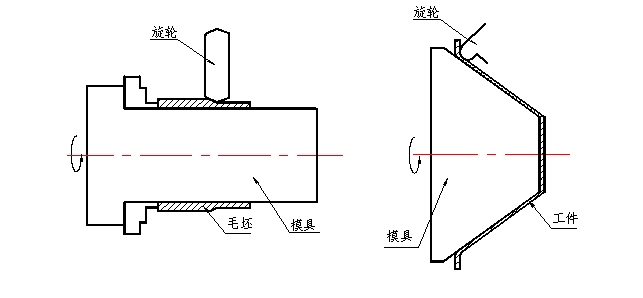

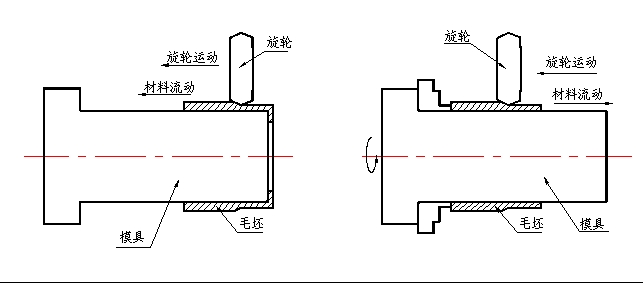

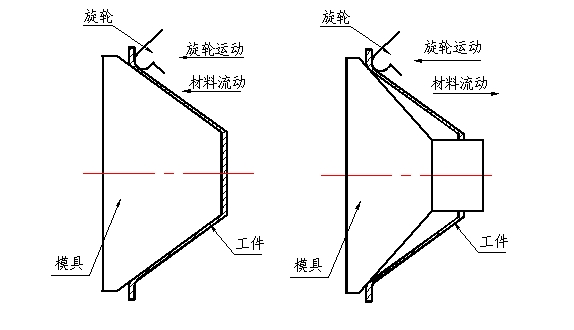

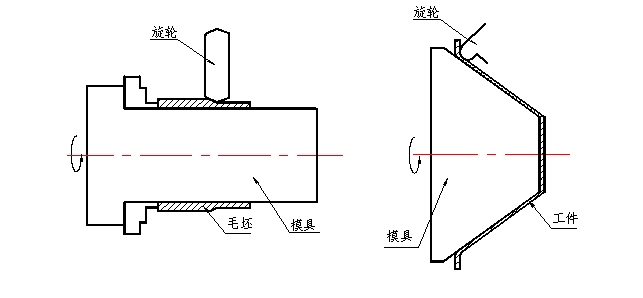

強力旋壓又稱變薄旋壓,強力旋壓是在普通旋壓基礎上發展起來的一種近無餘量加工方法,其實質為利用旋壓輥子加高壓於坯料,旋轉坯料藉助外力沿成形模具進行局部逐漸輾壓產生塑性變形而變薄,從而得到高精度薄壁迴轉體零件。

基本介紹

- 中文名:強力旋壓

- 別名:變薄旋壓

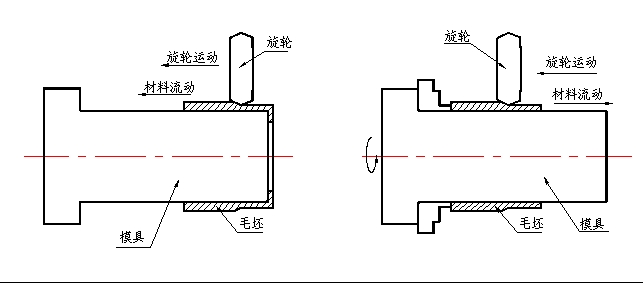

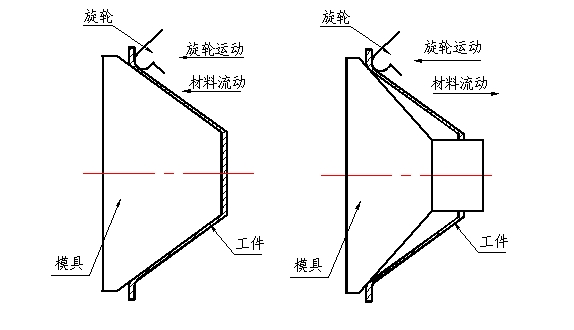

- 分類:筒形件強力旋壓和錐形件強力旋壓

- 特點:形狀不同

原理

分類

強力旋壓又稱變薄旋壓,強力旋壓是在普通旋壓基礎上發展起來的一種近無餘量加工方法,其實質為利用旋壓輥子加高壓於坯料,旋轉坯料藉助外力沿成形模具進行局部逐漸輾壓產生塑性變形而變薄,從而得到高精度薄壁迴轉體零件。

強力旋壓又稱變薄旋壓,強力旋壓是在普通旋壓基礎上發展起來的一種近無餘量加工方法,其實質為利用旋壓輥子加高壓於坯料,旋轉坯料藉助外力沿成形模具進行局部逐漸輾壓...

旋壓技術,也叫金屬旋壓成形技術,通過旋轉使之受力點由點到線由線到面,同時在某個方向給予一定的壓力使金屬材料沿著這一方向變形和流動而成型某一形狀的技術。這裡...

旋壓是將平板或空心坯料固定在旋壓機的模具上,在坯料隨工具機主軸轉動的同時,用旋輪或趕棒加壓於坯料,使之產生局部的塑性變形。旋壓是一種特殊的成形方法。用旋壓...

變薄旋壓(又稱強力旋壓)是一種綜合了鍛造、擠壓、拉伸、彎曲、環軋和滾壓等工藝特點,用於成形薄壁空心迴轉體零件的一種金屬壓力加工方法,被廣泛用於工程機械、航空...

旋壓機的選型由旋壓工藝及多種成型工藝條件要求確定。旋壓機分強力旋壓機和普通旋壓機二大類型。強力旋壓機又分雙旋輪和三旋輪。還有用於特殊零件旋壓的旋壓機,如...

旋壓成型是利用工具連續地依次對工件極小部分施加壓力而使其逐漸成形的一種工藝方法。...

《旋壓成型工藝》是2009年1月化學工業出版社出版的圖書,作者是張濤。本書系統地介紹了旋壓成形的基本方式、金屬旋壓工藝、可旋壓性試驗、力能參數的計算及旋壓設備...

金屬旋壓機是通過旋轉使之受力點由點到線由線到面,同時在某個方向給予一定的壓力使金屬材料沿著這一方向變形和流動而成型某一形狀的技術。...

《旋壓成形工藝》是2009年化學工業出版社出版的圖書,作者是張濤。本書系統地介紹了旋壓成形的基本方式、金屬旋壓工藝、可旋壓性試驗、力能參數的計算及旋壓設備簡介...

全書共分為16章,主要內容包括:製造彈箭零件用的材料及毛坯種類的選擇;彈箭零件機械加工工藝規程的編制;製造彈箭零件常用的加工方熱衝壓、冷擠壓、冷衝壓、強力旋壓...

院第七四一四廠(西安航天動力機械廠)始建於1969年在精密數控加工,特種材料壓力容器和非標設備的設計製造,超高強度鋼焊接,大型工件熱處理及強力旋壓等方面擁有較強...

孫惠學1953-12-06生,畢業於東北重機學院,現任CIMS研究所所長黨員研製了我國第一台鋁合金輪轂強力旋壓機...