簡介

通過外力強制增加潤滑劑的壓力,以期在工具與加工件接觸表面之間建立較厚潤滑膜的塑性加工工藝潤滑方式。強制潤滑的目的是改善潤滑條件、減少

摩擦、降低變形抗力及工具和動力消耗、強化變形過程以及提高產品質量。強制潤滑已在拉拔、擠壓以及衝壓等金屬塑性加工方法中套用。

拉拔鋼絲時,根據外加動力的方式,強制潤滑分為流體靜力潤滑和流體動力潤滑兩類。流體靜力潤滑指用高壓泵將潤滑劑增壓,然後輸送至拉絲模與鋼絲的接觸面之間。流體動力潤滑時,潤滑膜壓力的建立依靠粘附在鋼絲表面的潤滑劑以一定速度通過壓力管及拉絲模模壁與鋼絲之間的間隙,由流體動力效應而造成的增壓。所用的潤滑劑為液體時稱濕式流體動力潤滑,使用粉狀固體潤滑劑時稱乾式流體動力潤滑。

由於液體潤滑劑的粘度比固體潤滑劑小,潤滑膜的壓力較不易建立,因此濕式流體動力潤滑需要較長的壓力管,而對於乾式流體動力潤滑,通常可用孔徑略大於變形前鋼絲直徑的拉絲模模芯充當壓力管。生產中,流體靜力潤滑由於裝置複雜沒有得到推廣套用。濕式流體動力潤滑因需要較長的壓力管,其實際套用也受到限制。通常套用的是乾式流體動力潤滑。

MLS型立磨磨輥軸承的強制潤滑

簡介

MLS型立磨由分離器、磨輥部件、磨盤部件、液壓載入裝置、驅動裝置(主電機和主減速機)、架體等部分組成。一般來說,每台MLS型立磨配有3個獨立的磨輥部件,三個鼓型的磨輥互成120°等角均布在研磨輥道上。工作時,磨輥由液壓張緊裝置提供研磨力,碾磨壓力可達630~800kN/m2。在高研磨壓力條件下,磨輥的正常運轉是保證磨機乃至水泥生產線正常運行的前提,而軸承又是磨輥運轉的關鍵所在。所以,對立磨用戶來說,採用先進的磨輥軸承潤滑技術和正確的維護方法,是關係到使用壽命的重要環節。

磨輥軸承強制潤滑技術

1、強制潤滑技術

強制潤滑技術是集過濾、潤滑和冷卻一體的循環系統,供油泵將潤滑油強制壓送到軸承部位,超過設定液位的潤滑油被回油泵強制回收,使磨輥潤滑液面始終保持恆定,供油量充足且穩定,因此不但潤滑效果較好,而且冷卻效果也較好。同時,強制潤滑方法和其它方法比較起來,更易控制,也更可靠。

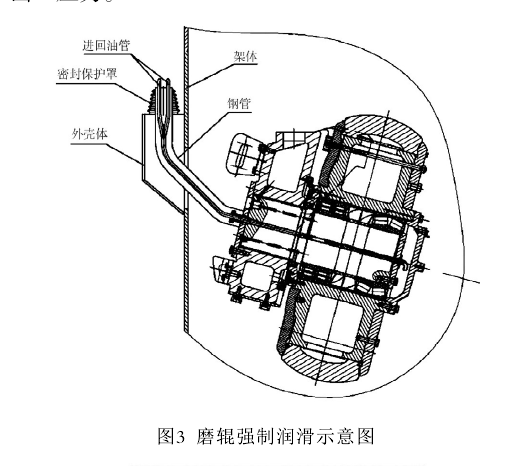

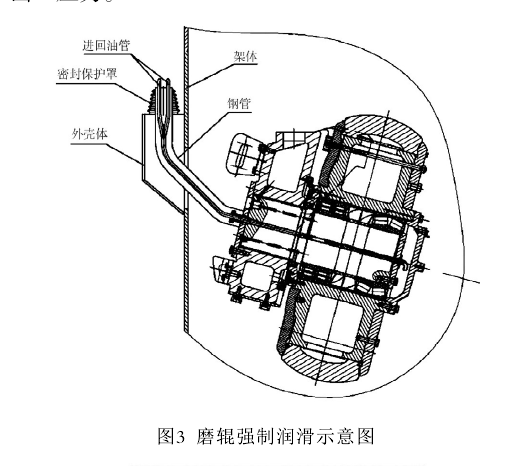

MLS立磨有3個磨輥,每一個分別有一條供油管路和一條回油管路,還需配備一台潤滑油站(包含一個供油泵、3個單獨的回油泵、必要的監控原件)和自動控制系統。供油管路在磨輥軸的斜後方。回油管深入到磨輥腔的里部,在磨輥軸的最底部增加了回油口。供油泵和回油泵共同工作。通過調整控制柜上的系統參數來控制供回油壓力。為了避免產生磨輥中潤滑油過多的情況,回油泵的能力大於供油泵。由於磨機的結構特點,磨輥鉸接在壓力框架下,運行過程中磨輥可以隨著壓力框架的上下波動而擺動。以MLS4531為例,隨料層的變化擺動量可達100 mm左右,因此在技術改造中,進回油管路在引出架體時,要留出磨輥上下提升以及擺動的空間餘量,並將油管安裝於鋼管內部起到被保護的作用。在磨機外部,增加外密封殼體和軟連線密封保護罩,減少磨機的漏風量,結構如圖3所示。

2、工作原理

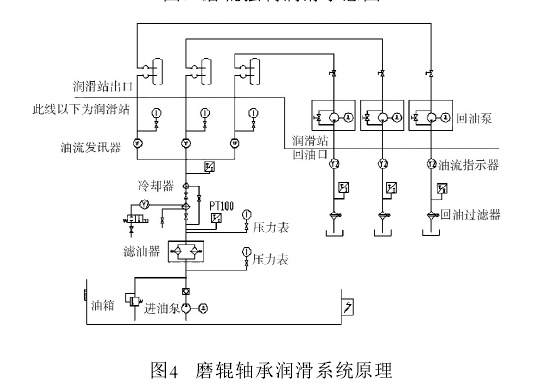

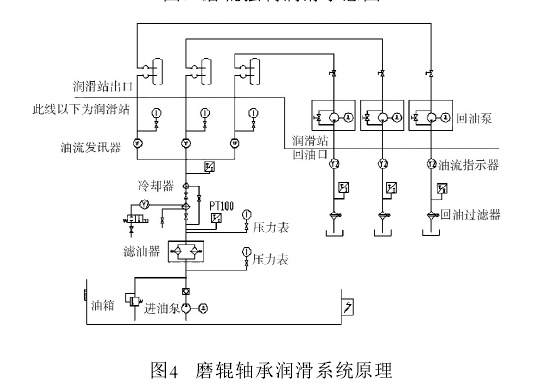

潤滑油站帶有防護罩,主要由油箱、油泵裝置、濾油器、冷卻器、接線端子盒等組成。啟動電機泵組,油液由齒輪泵從油箱內吸出,經單向閥、油濾器、冷卻器,被分別送到3個磨輥軸承。回油經過3個回油泵抽回油箱。調節閥門可以保證磨輥內的正確油壓和油位。

油站出口的額定壓力為0.4MPa,最低工作壓力為0.1MPa,根據潤滑站的要求,通過調節安全閥確定使用壓力0.6MPa。當潤滑站的工作壓力超過安全閥的調定壓力時,安全閥將自動打開,對油泵實行保護。潤滑系統原理圖見圖。

泵出口設有一隻壓力表用來直接觀測油泵出口壓力。油站分有3個出油口,每個出油口設有一隻壓力表,用來觀察壓力。每個出油口設有一隻油流信號開關用來檢測分別進入磨輥的進油流量。當任何一個支路流量低時,油流信號開關發出事故報警或責令主機停止信號。油站出口油壓設定在0.2~0.4 MPa。

3、套用效果

技術改造完成後,磨輥軸承溫度明顯降低,由油池潤滑時的100 ℃左右降低到60 ℃左右,且由於潤滑油不斷循環,潤滑站的過濾器可以起到清潔油液的作用,延長軸承使用壽命。此外潤滑系統改造後,必須注意以下幾點:

(1)由於溫度降低,磨輥潤滑油可以改用ISO VG320代替油池潤滑時的VG 680潤滑油,降低維護成本。

(2)為將進回油管引出磨外,需要在架體上開孔。開孔造成磨機漏風量由原來的5%增大到10%左右,對磨機工況產生影響,電耗增加,需採取措施將漏風降到最低,力求把影響降到最少。

(3)潤滑油油溫檢測由原來的利用鉑熱電阻監控油池溫度改為直接監控回油溫度。油池潤滑時,為了將溫度信號傳回控制系統,需要將電纜由磨輥的尾部引出到磨外,而隨著磨機運行時磨輥的上下擺動,電纜與磨體的摩擦經常造成電纜折斷的現象,增加了現場維護工作量以及影響了主機的運行,有時為了保證生產線的連續運轉,業主在無溫度監控時仍然運行磨機,無形中增加了軸承不安全運轉的風險。採用強制潤滑後,潤滑油使用狀況可以在潤滑站處進行監控和取樣化驗,簡化了原來在磨機內部的檢修工作,減輕了維護人員的工作量和難度,提高了勞動效率。

(4)雖然採用了強制潤滑的方式,但對磨輥密封風風壓的控制、磨輥旋轉油封的定期檢查和潤滑等工作依然不能掉以輕心,維修人員仍然需要密切關注。