雙室爐的結構

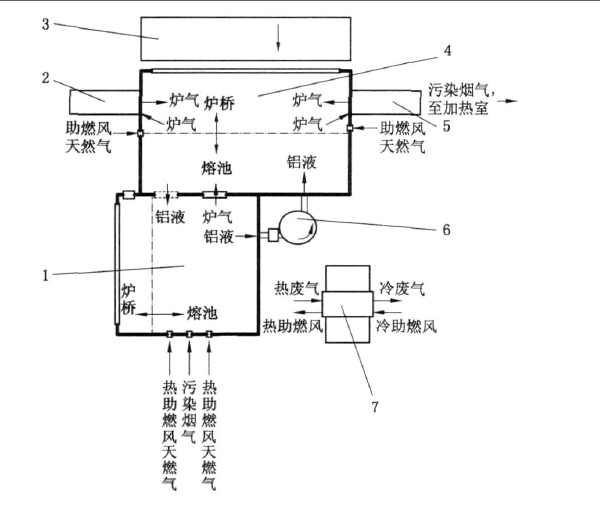

雙室爐主要由加熱室、廢料室、鋁液循環系統、中央換熱器、燃燒系統、控制系統、加料系統等幾部分組成,

1、加熱室和廢料室

加熱室的主要作用是提供熔煉的主要能源,並將鋁液溫度和化學成分調整合適後放出。其一側爐牆上設定有兩個主燃燒器,主燃燒器產生的熱量用於保持加熱室爐溫在設定範圍內。加熱室也可加料,爐門口設有一個加料爐橋,適用於工藝廢料、鋁錠等潔淨原料的進入;進入到該室的鋁液在熱輻射的作用下被加熱。

廢料室主要用於污染較重的鋁廢料的加料熔化,其與加熱室被一上下均有通道的隔牆隔開,兩通道分別用於煙氣和鋁液通過。廢料室爐門口也有一個寬大的加料爐橋,用於各種廢鋁料的加爐與熔化;在靠近爐橋處設有煙氣循環風機和輔助加熱燒嘴。輔助加熱燒嘴的作用是必要時提供熱源,保持廢料室爐溫在設定範圍內;煙氣循環風機一是利用本室熱煙氣預熱爐橋上廢料,二是將一部分廢料室煙氣通過煙道送入加熱室。由於廢料室煙氣中含有一定量的裂解氣,這些煙氣在加熱室中1000℃以上的溫度環境下被徹底二次燃燒分解為無害的無機物,既節能又破壞其中的二惡英;廢料室和加料室中間隔牆上部設有帶閘閥的通道,用於平衡兩室間的爐壓。廢料室的主要熱源來自加熱室經電磁泵系統進入該室的高溫鋁液。

2、鋁液循環系統

鋁液循環系統主要由電磁泵井、廢料室熔池、加熱室熔池構成,電磁泵驅動鋁合金液由加熱室熔池經泵井進入到廢料室,將加熱室的能量傳遞到廢料室,使廢料室的鋁液溫度逐步升高,為廢料熔化提供主要熱源;廢料室的鋁液再經兩室隔牆上的鋁液通道回到加熱室,從而完成一個鋁液循環過程。這種鋁液循環所產生的強制攪拌作用使得熔池鋁液的溫度和化學成分更加均勻。該系統中的電磁泵井的特殊結構使高速流動的鋁液在此形成了漩渦,可以用來加入鋁屑、金屬鎂、金屬矽、碎鋁料等細碎物料。從此處加料可以有效降低金屬的燒損,提高熔化效率,如配以合適的加料設備可以實現不開爐門的連續加料,可以大大提高生產效率,有效節約能源。

3、中央換熱器與燃燒系統

雙室爐的主燃燒系統採用的是蓄熱式燃燒方式。加熱室的高溫煙氣(熱風)在引風機的負壓下進入到中央換熱器。中央換熱器由兩個載有蜂窩狀陶瓷蓄熱體的換熱室及一組換向閥組成,它有A和B兩種工作狀態。兩種狀態由換向閥控制相互交替排煙或給主燃燒器供助燃風。狀態A時,加熱室來的熱風通過A室中陶瓷蓄熱體,被降溫後由煙氣排風機將其排入收塵器後由煙囪排空;然後鼓風機將冷的助燃風送入B室,經B室中陶瓷蓄熱體將其加熱至約900℃ ,然後進入到主燃燒器助燃。狀態B時,加熱室來的熱風通過B室中陶瓷蓄熱體換熱,而冷的助燃風送入A室預熱,其他同狀態A。在中央換熱器中高溫煙氣通過換熱溫度急劇降低,速度達到1500℃/s,從而有效避免了NOx與二惡英的重新合成。

4、加料系統和控制系統

為了確保雙室爐的熱效率,最大程度地降低爐門開啟時的能源消耗,雙室爐配置了專用的加料車,該加料車加料時間短(每次加料時間小於15min),加料效率高(每次加料3~4t),加料時可以實現爐門、加料車、收塵煙罩的密閉對接,既實現了高效加料又保證廢料室內煙氣不排入廠房,確保現場的工作環境。

雙室爐的控制系統有效地將各個子系統聯繫在一起,將熔煉溫度、煙氣溫度、鋁液循環、熱風循環、爐壓、爐內氣氛、煙氣排放、安全連鎖、緊急狀態等控制有機地結合在一起。

雙室爐的工藝特點與先進性

1、節能

雙室爐的節能是由其工藝特點決定的,經過檢測,每噸再生鋁原料從熔化到720℃時的天然氣消耗低於65m3,達到國際先進水平。

(1)雙室爐的燃燒系統採用了蓄熱式中央換熱器,這是目前世界上效率最高的換熱器,它可以100%利用爐子的高溫煙氣將助燃空氣預熱到900℃ ,而爐子煙氣排放溫度控制在190~230℃ ,從而很好地利用了煙氣的餘熱,最大程度地減少了熱量損失。

(2)兩室之間裝有電磁循環泵,可以通過鋁液循環降低鋁液間的溫度差,防止鋁液局部過燒,節能效果好且有利於保證熔煉質量。

(3)採用了先進的廢氣燃燒技術,對廢髒料燃燒時產生的裂解廢氣進行二次燃燒,充分利用其熱量,降低了燃料用量。

(4)由於採用爐門封閉加料,與普通的開門加料的爐型相比,無煙氣泄露,溫度散失更少,節能效果好。

(5)燃燒系統自動控制水平高,各爐室爐溫控制精度在50℃範圍內,可以有效穩定地控制爐氣溫度不過高。另外,強烈的熱風循環大大加強了熱爐氣與鋁廢料的熱交換,避免了局部溫度過高,提高了能源利用率。

2、金屬燒損低

(1)雙室爐加熱室和廢料室的氣氛均處於嚴格的控制中。在加熱室採用先進的氣氛監測和控制技術,控制爐氣中氧含量在2%~5%,遠遠低於一般爐型中的氧含量,有效降低了加熱室中的金屬氧化;廢料室是雙室爐熔化再生鋁廢料的主爐室,由於其特殊的工藝設計,廢料室在工作中處於還原性氣氛中,避免了金屬氧化的發生。

(2)雙室爐採用電磁泵用於兩個爐室間的鋁液循環,鋁液循環量達10t/min,鋁液溫度均勻性好、溫差小,避免局部鋁液溫度過高,減少了金屬燒損的產生;另外,泵井中高速鋁液形成的漩渦可以迅速將物料捲入鋁液中,避免其與空氣的接觸,最大程度地減少氧化的發生。

(3)雙室爐採用帶熔池操作,正常情況下鋁液放出後都留有一定深度的鋁液作為熔池,經過預熱的爐料直接進入熔池內熔化,減少了與火焰和爐氣的接觸從而提高金屬收得率。

3、低排放

在一般再生鋁的熔煉過程中,除了粉塵外(可以用布袋除塵器處理),更有NOx和二惡英等對環境有嚴重危害的物質產生。雙室爐的爐膛設計、熱風循環設計、中央換熱器的設計、供風與排煙的設計以及爐膛溫度控制等,都是確保煙氣排除前在950℃以上停留足夠時間,使NOx和二惡英徹底分解,並使其在中央換熱器中以大於1000℃/s的速度從950℃以上迅速降低到230℃以下,避免了NOx和二惡英的二次合成。