產品介紹

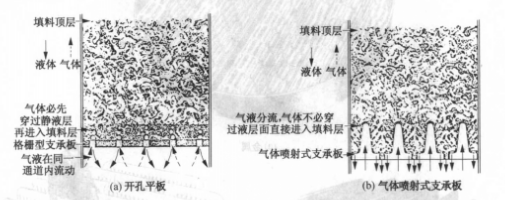

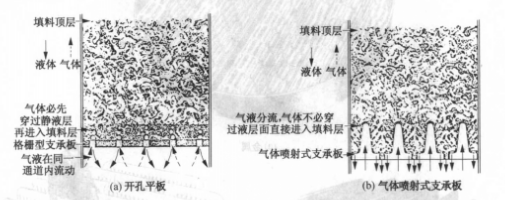

早期使用的開孔平板,其開孔率僅10%~25%,氣液逆流通過時,會在板上積聚一定高度的液層(如下圖中a),導致氣液相互夾帶,促使塔過早地在支承區發生液泛,進面向上延伸到整個填料層,破壞了全塔的正常操作。

氣液流動情況

氣液流動情況確定填料支承板開孔面積的原則是,支承板開孔率必須大於填料層孔隙率,否則在支承區易構成“瓶頸”區,降低了整個填料塔的極限負荷。現代填料支承板的開孔面積通常占塔橫截面積的70%~100% ,開孔面積與結構、材質、塔徑等有關;某些材質為陶瓷、碳鋼、塑膠製作的通用型支承板,開孔率也有小於65%的。金屬支承板開孔率的下限值是80%,最好大到100%。

為防止填料從開口漏出,支承板開口尺寸必須小於填料顆粒。且所有開口需均勻分布。圓孔直徑為12.5mm,在支承板上加蓋線網的辦法是不可取的,有實踐證明它會促進支承區液泛的產生,較好的方法是在支承板上先整齊排列高度約300mm尺寸較大的填料,面後再堆積小填料。但絕不能將大填料散堆,以免大小填料混合面降低了孔除率。

支承板的材質應很好選擇,結構和強度設計十分重要。一般講所選材質的耐腐蝕能力應該比填料層更強,如有時儘管塔填料可用碳鋼,但支層板必須用不鏽鋼。因為即使是局部腐蝕也會降低板的支承強度,一旦形成空洞還會漏下填料。當塔內可能產生壓力脈動時,承受衝擊載荷是強度設計中要考慮的主要問題。對於易結焦的物料,在支承板底部排除滴流是非常重要的,因為滴下的液體會星“鐘乳石”狀懸掛於底部。此外,不支承板還應滿足一般的經濟技術要求,如材料省、重量輕、結構簡單且有利於氣、液的均布、安裝維修方便等。

功能

填料支承板必須具備下列功能:

1、可靠地承受施加於其上的各種負荷;

2、確保氣、液流暢通無阻;

3、防止填料顆粒或碎片從板的開孔處漏出。

因此,它不僅要有足夠的

機械強度,而且開孔率要高,開孔尺寸不能太大。支承板承受的載荷隨床層結構和操作工況而異。液泛狀態床層對支承板施加了最大的作用力,塔內可能產生的操作壓力脈動亦會形成衝擊力,此外其他內構件如填料壓板、液體再分布器等也可能有些額外載荷。設計者需根據操作工況對諸因素作認真分析,儘可能準確地按最危險情況計算總載荷,進行結構和強度設計。

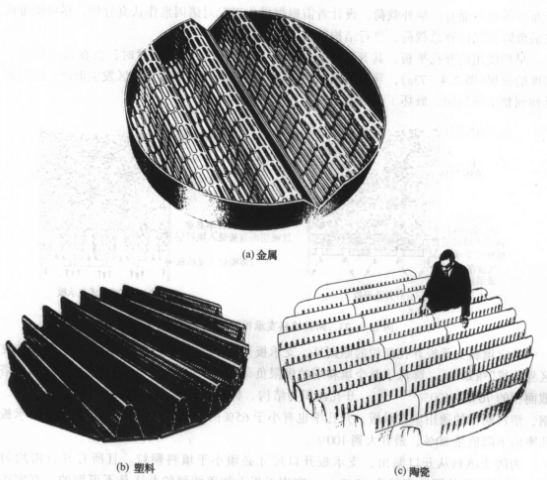

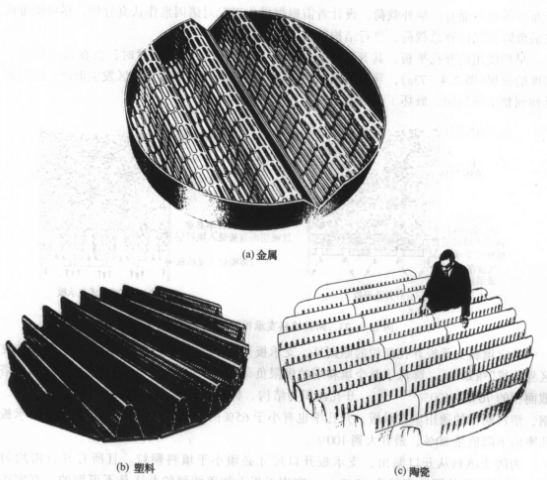

氣全噴射式

氣體噴射式填料支承板又稱梁型氣體噴射式填料支承板,是一種可根據塔徑大小由-一定

單元數開孔波紋板組合而成的綜合性能優良的散裝填料支承板,其結構如下圖所示,可用金屬(a)、塑膠(b)、陶瓷(c)等材料製作。

氣全噴射式支承板結構

氣全噴射式支承板結構1、支承板具有以下優點:

(1)結構合理:它是一種立體結構的支承板,故開孔面積不受塔截面積的限制,對於通用設計的金屬和塑膠材質的這類支承板,開孔率多在100%左右,陶瓷

開孔率較小,通常約50%或稍大;波紋結構增大了支承板的強度和剛度,其底部所需支承梁的數目可大為減少,據稱所需支承梁數僅為其他類型的1/2到1/3;由單元組成的支承板,單元間的連線十分方便,可使用塔徑範圍實際上不受到限制,對大塔尤宜。

2、流體力學性能優良:氣、液分流,氣體從波的兩側面向上流出,液體集中到波谷流下,這就是避免了氣液間的相互夾帶,同時有利於氣體均布和混合;允許氣、液

通量大,可承受液體噴淋密度高達120~240m

3/(m

2·h),正常操作時壓降在62Pa以下,高負荷亦不過200Pa。

3、填料顆粒或碎片不易堵塞孔口。

4、材料省、重量輕,安裝維修方便。

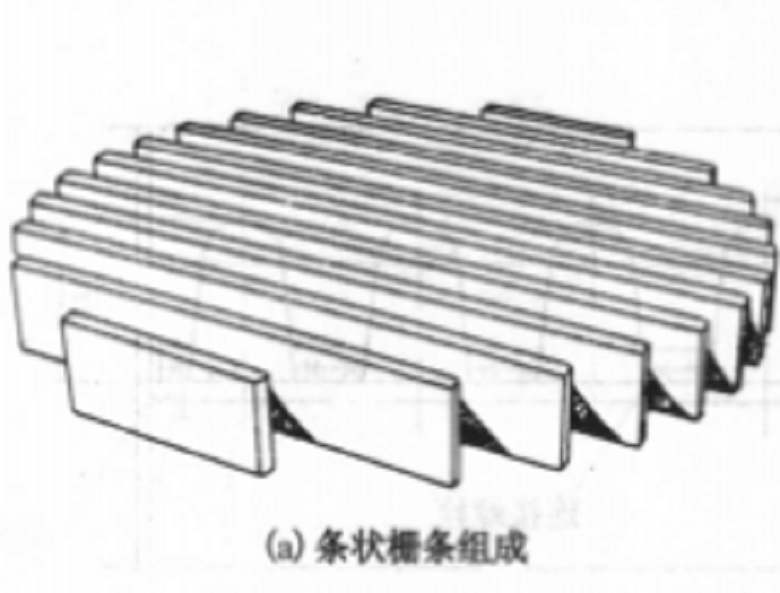

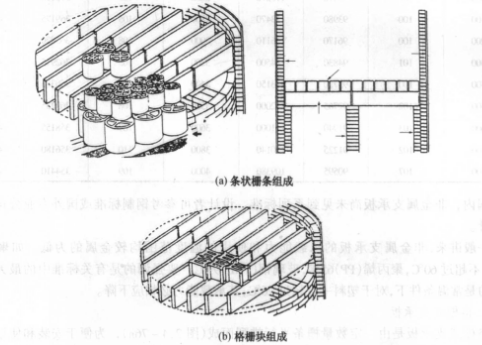

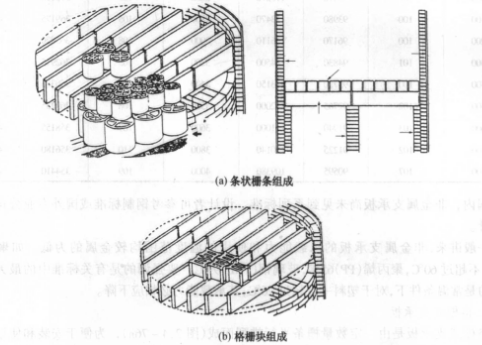

格柵式

格柵式支承板是由一定數量柵條平行排列而成,為便於安裝和使用常將柵條分組連線拼接成格柵塊,再成塊安裝於支承面上,塊的寬度宜小於人孔直徑,以便從人孔送入塔內,塔徑較大時柵條必須分段。下圖表示由兩段、16塊組成的格柵式支承板,板擱置於其底部的支承環和中心支承樑上。

格柵式支承板

格柵式支承板格柵式支承板最適合於規整填料的支承,一般而言其造價要較氣體噴射式低,空隙率也比較大。陶瓷材質,空隙率可高達70%;金屬在95%~97%範圍。

對於散裝填料,使用格柵式支承板存在如下弊病,故不甚合適。首先,開孔區易被填料顆粒或碎片堵塞,甚至構成塔的“瓶頸”,降低了生產能力。對於陶瓷填料,補救的辦法是在格柵上整齊堆放1到2層尺寸較大(100~150mm)的十字環或格柵塊。這樣就提高了支承區的空隙率,同時可防止填料碎片掉下,造成堵塞。堆放時,環或格柵塊間必須緊密相靠,防止鬆動,最好使用格柵塊,因開孔面積較大,且易於安裝。

格柵式支承板上整齊排列大尺寸填料

格柵式支承板上整齊排列大尺寸填料此法的另一好處是防止殘渣沉積於底部,且便於塔的清洗。其次,小尺寸填料使用格柵式支承板時,柵條間的距離必定很小,故

空隙率也很小,支承區更容易被堵塞。故這種支承板不宜於支承小填料,最好用以支承公稱直徑不小於38mm或更大的填料。最後,這種支承板較之氣體噴射式,填料更容易從空隙處漏下,特別對於環形填料,因相互間不會咬合在一起,更有此弊病。支承塑膠填料時,要避免柵條邊緣做成銳角,因為填料受壓後會被擠入開口區並被銳邊所切割,進而堵塞支承板。這種毛病,在操作溫度較高時更易產生。

氣液流動情況

氣液流動情況 氣全噴射式支承板結構

氣全噴射式支承板結構 格柵式支承板

格柵式支承板 格柵式支承板上整齊排列大尺寸填料

格柵式支承板上整齊排列大尺寸填料