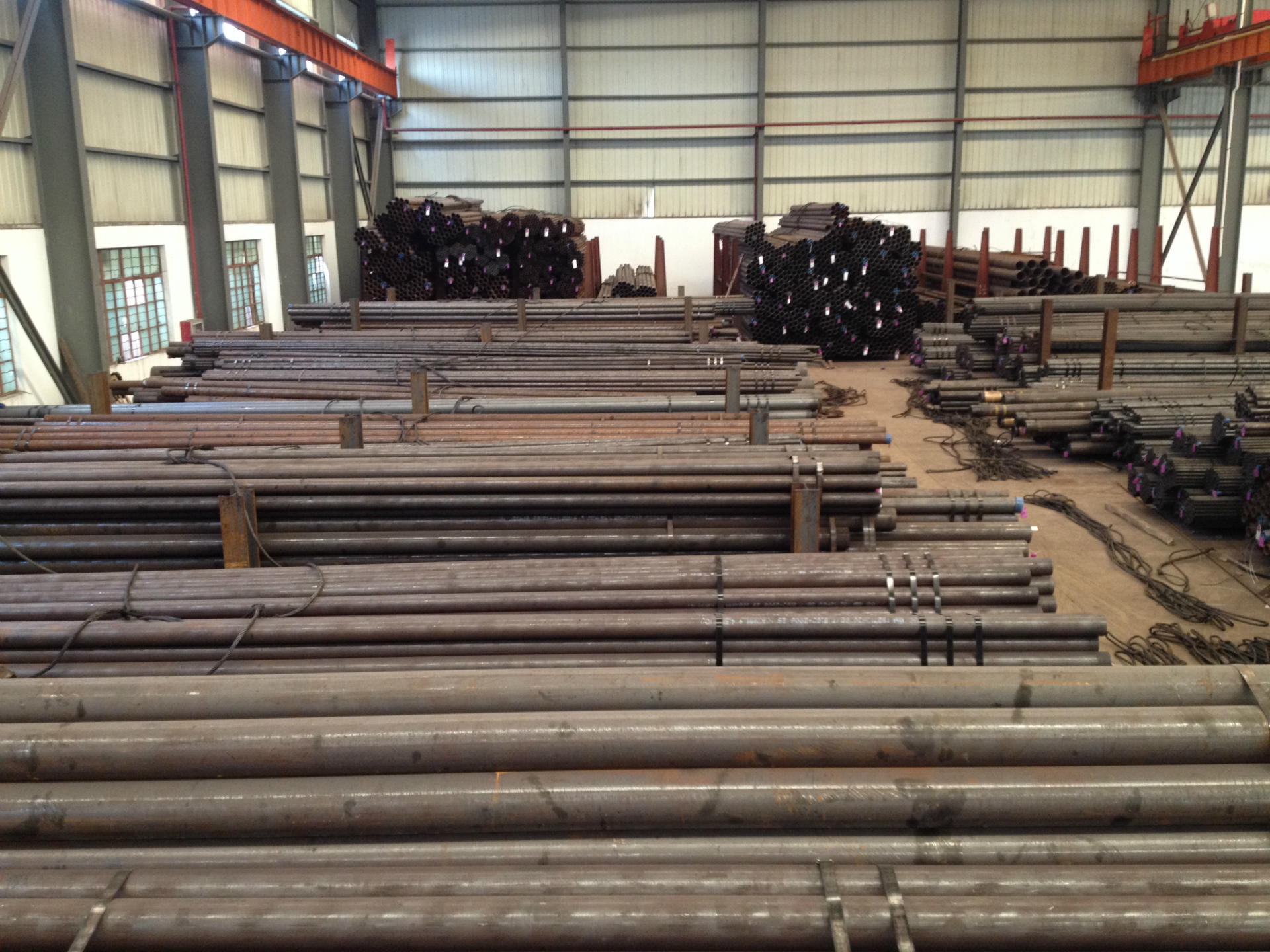

地質鑽探管是用於地質鑽探的管材。隨著我國工業生產的發展,地質鑽探管的需求量越來越大, DZ60級地質鑽探管過去一直採用45MnMoB鋼製造,依據市場這一發展動態,為抓住機遇,儘快形成42MnMo7地質鑽探管的生產能力,以適應市場需求,依託自身技術力量對42MnMo7的生產工藝進行開發。

基本介紹

- 中文名:地質鑽探管

- 外文名:Geological drilling tube

- 用途:用於地質鑽探

- 標準 :Q/OHAD006-2004

- 規格表 : Q/OHAD006-2004

- 學科:冶金工程

地質鑽探管是用於地質鑽探的管材。隨著我國工業生產的發展,地質鑽探管的需求量越來越大, DZ60級地質鑽探管過去一直採用45MnMoB鋼製造,依據市場這一發展動態,為抓住機遇,儘快形成42MnMo7地質鑽探管的生產能力,以適應市場需求,依託自身技術力量對42MnMo7的生產工藝進行開發。

地質鑽探管是用於地質鑽探的管材。隨著我國工業生產的發展,地質鑽探管的需求量越來越大, DZ60級地質鑽探管過去一直採用45MnMoB鋼製造,依據市場這一發展動態,為抓住...

地質管,用於地質鑽探,是供施工隊伍進行地質鑽探,按用途可分為地質鑽桿、岩心管、套管和沉澱管等。常用材質/鋼級:DZ40、DZ50、DZ60、R780等。...

是供地質部門進行岩心鑽探使用的鋼管,是一種具有中空截面、周邊沒有接縫的長條地質鑽探用鋼管。...

工程地質鑽探是獲取地表下準確的地質資料的重要的方法,而且通過鑽探鑽孔採取原狀土樣和現工程地質鑽探是指利用機械設備或工具,在岩(土)層中鑽孔,並取出岩(土)芯(...

地質鑽機主要用於岩心勘探的鑽機,典型機型有TXJ-1600型,鑽進深度為50鑽桿1600米,60鑽桿1200米。其主要用於垂直的和傾斜45°以內的地質礦產勘探孔,煤田勘探孔和石油...

工程地質管是供地質部門進行岩心鑽探使用的鋼管,是一種具有中空截面、周邊沒有接縫的長條地質鑽探用鋼管。地質泛指地球的性質和特徵。主要是指地球的物質組成、結構...

“地質勘探”[1] 即是通過各種手段、方法對地質進行勘查、探測,確定合適的持力層,根據持力層的地基承載力,確定基礎類型,計算基礎參數的調查研究活動。是在對礦產普查...

石油鑽探等等。1. 地質鑽探:從鑽孔中不同深度處取得岩心、礦樣進行分析研究鑑別查明礦體或劃分地層,判定地層地質情況的作業。通常地質找礦中鑽探的費用至少都要占到...

超深孔地質鑽探是指研究地殼深部和上地幔地質和礦藏等情況而進行的鑽探工程,又稱科學鑽探。超深孔的深度定義,隨鑽探工程技術的發展而變化。用旋轉鑽機施工深6000米...

地質勘探是在對礦產普查中發現有工業意義的礦床,為查明礦產的質和量,以及開採利用的技術條件,提供礦山建設設計所需要的礦產儲量和地質資料,對一定地區內的岩石、地層...

《地質岩心鑽探規程》(DZ/T0227-2010)作為國土資源行業技術標準於2010年11月11日發布,2010年12月31日實施。...

在地質勘探和建築基礎勘查中,用鑽機按一定設計角度和方向施工鑽孔,通過鑽孔採取岩心(或礦心)、岩屑或在孔內下入測試儀器,以探查地下岩層、礦體、油氣和地熱等的...

地質超深鑽探技術國家專業實驗室依託:中國地質大學(北京)。地質超深鑽探技術國家專業實驗室是世界銀行貸款重點學科發展項目的子項目,1989年獲得原國家計委認證,由原...

岩心鑽探是固體礦產地質勘探常採用的勘探手段。筒狀鑽頭和鑽具在孔底沿圓周環狀破碎岩石,在孔底中心部分保留一個柱狀的岩心,從孔內取出岩心用以研究地質和礦產的...

《中華人民共和國地質勘探資質管理條例》是中華人民共和國國務院頒布的一部關於在中華人民共和國境內的地質勘探資質的國家級法律檔案。該條例於2008年3月3日由中華...

回次終了時用細鋼絲繩投入打撈器並由專用絞車將衝擊器和內岩心管等提出地面。衝擊迴轉鑽探用途 編輯 液動衝擊迴轉鑽探適用於地質岩心鑽探、工程地質鑽探等,今後將...

工程地質勘探,利用一定的機械工具或開挖作業深入地下了解地質情況的工作。在地面露頭較少、岩性變化較大或地質構造複雜的地方,僅靠地面觀測往往不能弄清地質情況,這...

石油鑽管是以地質鑽探用鋼經熱軋或冷拔製成。國產鋼號用“地質”(DZ)表示。石油鑽管鋼級有DZ40、DZ50、DZ55、DZ65和DZ75(DZ40和DZ50準備淘汰)。地質鑽管鋼...