吸氣劑離子泵是將被抽氣體分子電離,並在電磁場或電場的作用下將其輸送到泵的吸附表面而被吸氣劑捕集的一種真空泵。吸氣劑離子泵是一種無污染的超高真空泵,極限壓力可達10-7~10-9帕。吸氣劑真空泵分為蒸發離子泵和濺射離子泵兩種。蒸發離子泵和濺射離子泵在可控熱核反應裝置、加速器、空間模擬裝置和電子器件等方面都得到廣泛的套用。

基本介紹

- 中文名:吸氣劑離子泵

- 特點:結構簡單

- 分類:蒸發離子泵和濺射離子泵

工作原理,微型複合濺射離子泵,微型濺射離子泵,非蒸散型吸氣劑,操作方法,產品特點,

工作原理

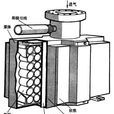

由電離抽氣作用與蒸發(或升華)活潑金屬的吸附作用相結合的真空泵。蒸發離子泵因對活潑金屬(通常是鈦)的加熱蒸發形式不同,有各種不同的結構形式。大型蒸發離子泵,在外部控制的輸送機構帶動下,鈦絲筒把鈦絲送到加熱柱上。加熱柱受環形燈絲產生的電子束的轟擊而加熱到2000℃左右,鈦絲便連續不斷地蒸發、沉積在冷卻的泵體內壁上,形成新鮮的鈦膜而吸附抽氣。同時,柵極也吸引由燈絲髮射的部分電子,使其在電場中高速運動而同氣體分子碰撞,電離氣體分子。離子在靜電場的作用下飛向低電位的泵體內壁,被新沉積的鈦膜所“掩埋”,能量較大的離子還可直接打入沉積在泵壁上的鈦膜內。這種蒸發離子泵對活性氣體有較大的抽速,而對惰性氣體的抽速則較小。為了提高對惰性氣體的抽氣速率,必須提高電離幾率,因而電離機構就有多種形式。

微型複合濺射離子泵

濺射離子泵(SIP)具有工作範圍寬、極限壓強低、易於控制、無油、噪聲低等優點,已經成為一種廣泛套用的清潔超高真空獲得設備。由於使用條件限制,有些真空器件僅靠濺射離子泵作為抽氣設備難以達到要求,作者研製了一種微型複合濺射離子泵。複合濺射離子泵的概念早在1959年就有過報導。但最初的複合泵結構是在濺射離子泵的基礎上加入了金屬鈦的熱蒸發。隨著非蒸散型吸氣劑(NEG)的出現和發展,一些SIP生產廠家出現了將NEG組件添加到濺射離子泵體內構成的複合濺射離子泵產品,多為大抽速的濺射離子泵改裝而成。

微型濺射離子泵通常套用在小型密閉真空器件中,器件內部一直處於真空狀態,加入吸氣劑構成的複合泵可以在不給系統帶來負面影響的情況下提高微型濺射離子泵的抽氣性能。由於非蒸散型吸氣劑在暴露大氣後需要重新激活才能使用,其性能隨暴露大氣次數增多急劇下降,所以對於那些可能經常暴露大氣的系統不宜使用加入NEG的複合濺射離子泵。

微型濺射離子泵

泵體材料的選擇:微型濺射離子泵結構緊湊、體積小,一般只採用單個陽極筒或幾個陽極筒並列的結構。由於微型泵的抽速相對比較小,泵體材料自身的出氣將影響泵的抽速和極限壓強的大小。泵體材料除了滿足一般超高真空套用要求以外,還有硬度高、強度大、無磁等要求。目前套用最多的泵殼材料是304L不鏽鋼。304L不鏽鋼出氣速率很小,經過去脂燒氫烘烤等各種真空預處理後的出氣速率只有6.7×10-10 Pa·L/s·cm2。但由於陰極鈦板不能直接焊接到不鏽鋼上,採用不鏽鋼作為泵殼材料需要在不鏽鋼表面鍍鎳。鎳膜磁導率大,鍍鎳後會較明顯地影響陽極筒內的磁場分布。如圖1所示,對某磁鋼結構,如果在泵殼側壁上鍍一層30μm厚的鎳膜,所得磁場的中心磁場強度下降超過2×10-2T。而無磁蒙奈爾則可以直接和鈦板焊在一起,不需要鍍鎳。基於以上考慮,可選擇真空熔煉的無磁蒙奈爾作為微型濺射離子泵的泵殼材料。真空熔煉的無磁蒙奈爾出氣速率和不鏽鋼相當,甚至優於不鏽鋼。缺點是無磁蒙奈爾的價格相對不鏽鋼來說要高很多。

非蒸散型吸氣劑

1、NEG的固定及激活方式

對於大型複合濺射離子泵可直接在泵腔內固定大吸氣量的吸氣劑組件,以大幅度提高複合泵的抽速。微型濺射離子泵內部空間非常狹小,泵內可以利用的空間只有陽極筒和泵殼之間的縫隙。採用SAES公司生產的ST系列的吸氣劑顆粒,將其固定在陽極筒側壁上。這種固定方式不影響陽極筒和泵殼之間的絕緣。

文獻中在濺射離子泵連線管上再開一個法蘭孔引出電極,通電給吸氣劑組件進行激活。而本文所述微型濺射離子泵上再引出電極引線將增大泵的體積,是不現實的。只能通過直接加熱的方式來激活吸氣劑。由於永磁體在高溫下會發生不可逆退磁,所以烘烤泵殼時應將磁鋼卸下。商用的大型濺射離子泵磁鋼笨重且磁能很大,拆裝既不安全也很不方便。本文所研製的微型泵的磁鋼和泵體相互獨立,拆裝簡單,這給吸氣劑直接烘烤激活帶來了方便。

2、ST172性能測試

SAES公司推薦的ST172的激活條件是400℃ ,30min激活,實驗中依次進行了200、250、300和350℃30min的激活。從實驗結果可以看出,200℃激活時吸氣劑已有明顯的吸氣性能,而且性能隨著激活溫度的升高不斷升高。在350 ℃激活時其性能比200 ℃、250℃、300℃要好很多,接近SAES公司推薦的激活條件達到的性能。在實際套用中,可以選擇350℃或稍低的溫度,長時間烘烤泵體以達到較好的激活效果。微型複合濺射離子泵主要套用於密閉的小型真空器件中,它可以在不啟動微型濺射離子泵的情況下長期維持真空器件內部的真空度,所以吸氣劑不僅要有一定的抽速,還需要有足夠大的吸氣量以吸附器件在長時間存放時所釋放的氣體。

3、吸氣劑掉粉問題的處理

非蒸散型吸氣劑一般是通過金屬合金球磨製粉後壓制燒結而成的,所以在使用過程中吸氣劑可能出現掉粉情況。微型濺射離子泵內部空間狹小,吸氣劑散落顆粒可能會導致導管堵塞或絕緣性能下降,從而影響器件的正常工作。為減小吸氣劑掉粉可能帶來的影響,除從吸氣劑配方和製造工藝上進行改進外,可利用高目數的不鏽鋼網篩將吸氣劑包住,再焊接到陽極筒外側,這樣就可以保證不掉粉或者所掉顆粒極小,不影響器件正常工作。

研製的新型微型複合濺射離子泵,綜合了濺射離子泵和非蒸散型吸氣劑的各自優點,具有體積小、結構緊湊、漏磁少等特點。

操作方法

為了獲得對惰性氣體,特別是對氬的穩定抽速,可採取以下措施:①在二極型泵內加進第三個元件──濺射陰極;②把二極型泵的陰極開槽。前者是在陽極與陰極之間加一個柵極形式的電極──真正的濺射陰極,二極泵中的陰極則變為離子收集極。前者是三極型濺射離子泵。離子斜射到濺射陰極上產生很強烈的濺射。濺射的鈦原子除部分沉積於陽極的內表面外,大部分沉積於收集極上,牢固地覆蓋住粘附在它上面的像氬之類的惰性氣體分子。後者是將二極型泵的陰極開槽。離子斜射槽的壁上也產生強烈的濺射,而槽底所受的離子轟擊微弱,因槽壁的強烈濺射而沉積,將粘附在其上的氣體分子永久埋葬。

濺射離子泵必須在10-2帕左右壓力下啟動,否則因離子流過大而使泵發熱,導致吸附氣體的解吸,甚至導致極間輝光放電和系統的壓力升高,嚴重時還會影響泵的正常工作。另外,濺射離子泵對油蒸氣的污染很敏感,因此對於不太清潔的系統,泵的起動壓力應低於10-2帕。

產品特點

濺射離子泵的特點是:在工作過程中偶然暴露於大氣也不會損壞,結構簡單,操作維護容易,無油污染,高真空時耗電量少,能安裝在容器的任何位置上。