技術簡介

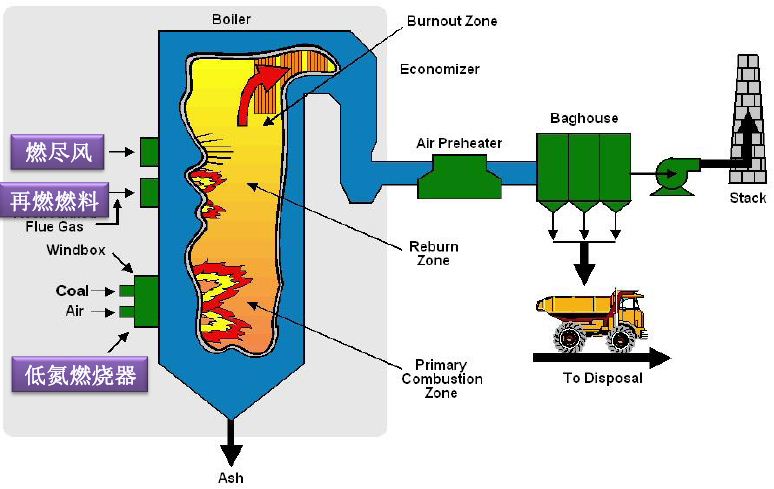

再燃燒技術煤種適應性好,可在各種燃料鍋爐上使用,其降低NOx的效果顯著,一般為50%~ 70%;最高可達80%。在單獨採用燃料分級燃燒技術時可將煙煤鍋爐的NOx排放量降低到400 mg/m3以下,貧煤鍋爐的NOx排放量降低到650 mg/m3以下,無煙煤鍋爐NOx排放量降低到1000 mg/m3以下。如果結合使用空氣分級燃燒技術(如主燃燒區採用低NOx燃燒器),可進一步降低NOx排放量,煙煤鍋爐的NOx排放量有可能降低到200 mg/m3以下。

將燃燒所需的空氣分成二 (或三)級送入爐內的燃燒技術稱為空氣分級燃燒。將第一級空氣 (α≈0.8) 和全部燃料送入爐內進行燃料過濃燃燒,其餘空氣作為第二級空氣在火焰下游送入,使燃料完全燃燒。在第二級空氣送入點之前為一次燃燒區,之後為二次燃燒區。

一次燃燒區內由於氧量不足,使燃燒速度和溫度水平下降,熱力型NOx減少;燃料中氮分解生成大量中間活產物NHi、HCN,將一部分NO還原,又抑制了燃料型NOx的生成。二次燃燒區內氧量充足,但此處溫度較低,不會生成過多的NOx。與不分級相比,空氣分級燃燒可使NOx排放量降低200mg/m左右,即減少20%~30%。

空氣分級燃燒是國內外燃煤電廠套用最廣泛,技術上又比較成熟的低NOx燃燒技術之一,我國300~600MW機組都已採用。

影響因素

二次燃料的品質

二次燃料的品質對還原過程的質量影響很大,由於二次燃料是從爐子上部引入,一般停留時間比較短,所以宜燃用易著火的燃料。此外,由於二次燃料含有燃料氮,會降低還原效率,故要求其含N量低,以減少NOx排放。雖然天然氣、油和煤都可以作為二次燃料,但從提高爐內再燃燒還原NOx的效果來看,天然氣最好,因天然氣中不含燃料氮。天然氣和油的反應能力強,其生成XN(NO、HCN、NH3等)

基團的反應時間極短暫,有利於還原過程速率的提高和NO還原反應的進行深度。與天然氣比較,油在欠氧燃燒時易析出炭,難於燃盡。煤也可以作為二次燃料,但煤中的焦炭氮會使NO的還原效果降低,因此應儘量使用高揮發分煤種。另外,使用煙氣作為二次燃料的輸送介質可以保證燃料混合物中氧量較低,減緩二次燃料煤中氮的氧化反應速率,有利於NO分解。同時,還原反應使用超細煤粉,可加快揮發分完全燃燒和產生活性基團的速率,也有利於在該段極其短暫停留時間內維持高燃盡度。二次燃料的選擇受制於資源條件、技術經濟性比較、產業及環保政策。

二次燃料的量

二次燃料太少,則達不到理想的降低NOx排放的效果;太多一方面對燃料燃盡不利,另一方面也不會進一步降低NOx排放量。因此,再燃燃料的份額一般占鍋爐總輸入熱量的10%~ 20%。

還原區的溫度

還原區的溫度越高,停留時間越長,則還原反應越充分,NOx降低效果也越顯著。因此,主燃燒區燃燒一結束就應立即噴入再燃燃料。但再燃燃料的送入位置不能太靠近一次燃燒區,否則,不僅會降低燃料燃盡率,而且有較多的過剩氧進入還原區,使還原區內過量空氣係數增加,對還原不利。對不同的燃燒設備,最佳的停留時間要由試驗確定。再燃區內煙氣和燃料的停留時間應該在(0.4~ 1.5)s,但實際套用中。由於條件限制,不可能給出太長的停留時間。

一次區NOx生成量

一次區NOx生成量越低越好,儘管當一次區NO下降時,二次區NO還原為N2的還原率在下降,但總的NOx排放量下降。一次區煤粉燃盡度越高越好,這樣可使進入二次燃燒區域的殘餘氧量降低,以抑制NOx的生成。

最佳過量空氣係數α

在一定的條件下(如一定的溫度和停留時間),各級燃燒區有1個最佳過量空氣係數α,此時NOx的濃度值最低。一般主燃燒區過量空氣係數(煤粉爐、包括液態排渣爐、旋風爐前室)取1.1,上部燃盡區為1.15~ 1.2,還原區為0.7~ 0.9。對於不同的燃燒設備,由於具體條件不同,如煤種、二次燃料、溫度和停留時間等,最佳的過量空氣係數α值要通過試驗確定。

送入方式

為了保證再燃燃料在還原區內的停留時間,最大程度地降低NOx排放量,就必須使再燃燃料能快速、充分地與從一次燃燒區上來的主煙氣混合。為此,在再燃燃料的送入方式上要精心設計,如送入位置、布置方式、送入速度等。

燃盡風與主煙氣的混合

為了保證再燃燃料在還原區內的停留時間,同時保證燃料的燃盡,燃盡風與主煙氣的混合也必須快速、充分,因此,燃盡風的送入方式也同樣需要精心設計。

直流燃燒器

垂直方向的空氣分級

燃燒器的頂部布置有兩個燃盡風 (OFA-over fire air) 噴口,將15%的空氣量從此送入爐內。這樣,主燃燒區氧量不足,火焰溫度較低,NO

x的生成量減少,由燃料氮生成的NH

i等中間產物有一部分因缺氧不能轉化為NO

x,反而會按反應 (R5) 使已生成的NO

x還原。燃盡風使燃料完全燃燒,但此處的溫度較低,生成的NO

x不會太多。所以,分級燃燒可使鍋爐的NO

x排放量減少。石橫電廠SG-1025/177-1型鍋爐的NO

x排放量為610mg/m(O

2含量為6%的乾煙氣,下同),比國內燃用相近煤種的同容量鍋爐約低200mg/m以上。

燃盡風 (OFA) 噴口的布置方案有兩種:一是與主燃燒器成一體——CCOFA;二是與主燃燒器分離,單獨布置——SOFA。

這項技術的關鍵有幾點。

(1) 一次燃燒區內的過量空氣係數α

1。α

1 減小,一次燃燒區內會產生大量不完全燃燒產物以及剩下大量沒有完全燃燒的燃料,有利於抑制NO

x生成。由圖5-41可見,當α

1=0.8時,NO

x的生成量比α

1=1.2時 (正常值) 降低了50%左右,此時燃燒工況穩定。當α

1進一步降低時,將有大量的HCN、NH

i、

焦炭等進入α>1的二次燃燒區 (燃盡區),使該處的NO

x生成量增加,最終導致NO

x的排放量升高。此外,α

1過低還會使爐膛出現結渣、腐蝕以及燃燒效率下降。因此,α

1一般不宜低於0.7。對於具體的燃燒設備和煤種,最佳的α

1值要通過試驗確定。

(2) 一次燃燒區內的停留時間。一次燃燒區內的停留時間越長,即OFA噴口距主燃燒器越遠,NOx的分解效果越好,但會影響二次燃燒區內燃料完全燃燒的程度和爐膛出口煙氣溫度。

(3)燃盡風要有足夠高的流速,以保證與煙氣的良好混合。否則將使燃盡過程推遲,降低燃燒效率,還會引起爐膛出口煙氣溫度升高,導致爐膛出口結渣以及過熱器管壁超溫。

(4) 防止結渣和腐蝕。為防止一次燃燒區內還原性氣氛可能引起的爐膛結渣和腐蝕,布置 “邊界風”。具體措施是在煤粉爐底冷灰斗和側牆上布置許多空氣槽口,通過這些槽口低速向爐內送入一層 “邊界風”氣流,邊界風的總流量約為燃燒所需總空氣量的5%,邊界風沿爐膛四壁上升,使水冷壁表面保持

氧化性氣氛,可有效防止水冷壁的

結渣和

腐蝕。

水平方向的空氣分級

(1) 同軸同向雙切圓燃燒系統——CFS Ⅰ。20世紀80年代開發的這種系統,其目的就是降低NOx排放量。這種燃燒器的二次風射流軸線向水冷壁方向偏轉一定角度,在爐內形成一次風煤粉氣流在內、二次風在外的同軸同向雙切圓燃燒方式。二次風射流向外偏轉後,推遲了它與一次風的混合,減少了燃燒初期的供氧量,從而抑制了NOx的生成。

這種技術的關鍵是二次風的偏轉角度。偏轉角度大,分級燃燒的效果顯著,NOx排放量下降的幅度大,但飛灰可燃物也會增大。合適的偏轉角因煤種而異,應通過試驗確定。

華能石洞口第二發電廠的兩台600MW超臨界壓力機組採用了CFSI燃燒系統,一次風噴口為WR燃燒器,鍋爐在滿負荷時的NOx排放量為630mg/m。

(2) 同軸反向雙切圓燃燒系統——CFSⅡ。一次風煤粉氣流與二次風射流向相反的方向偏置,仍形成二次風包圍一次風的局面,但一、二次風切圓的旋轉方向相反。這種燃燒方式提高了煤粉氣流在爐內的穿透能力,並使其遠離下方水冷壁,減輕爐內的結渣和積灰。此外,加強了煤粉與空氣的混合,過量空氣係數可以降低,從而使NOx的生成量減少。

(3)低NOx同軸燃燒系統——LNCFS。分LNCFS Ⅰ (即OFA+CFSⅠ +WR) 和LNCFSⅡ(即OFA+CFSⅡ +WR) 兩種形式。深圳媽灣電廠300MW機組鍋爐採用了LNCFS Ⅰ燃燒系統。該廠HG-1025/18.2-YM6型鍋爐直流燃燒器採用正壓直吹式制粉系統,配6台RP783型中速磨煤機,每台磨煤機帶同層4隻一次風噴口,額定負荷投運5台磨煤機。單角燃燒器由6層一次風煤粉噴口、9層二次風噴口 (其中三層裝有油槍,頂部二層為OFA噴口) 組成。一、二次風的切圓旋轉方向相同,但OFA的假想切圓直徑介於一、二次風假想切圓直徑之間,作為消旋風,其旋轉方向相反。該爐燃用晉北煙煤,電負荷280MW時,NOx排放量在540~640mg/m之間。

上海吳涇熱電廠和外高橋電廠的1025t/h鍋爐採用了LNCFSⅡ燃燒系統。吳涇熱電廠的鍋爐採用正壓直吹式制粉系統,配5台RPB-863型中速磨煤機,每台磨煤機帶同一層4隻WR型煤粉燃燒噴口,額定負荷下4台磨煤機運行。單角燃燒器由5層一次風煤粉噴口、8層二次風噴口(其中3層布置有油槍,頂部二層作OFA),一、二次風相間布置,二次風軸線對一次風軸線偏轉25°,形成大小不同、方向相反的兩個切圓。該爐燃用東勝神木石圪台煙煤,試驗煤質Var=26.47%,Aar=8.61%,Mar=15.83%,Nar=0.75%。在300MW負荷時,省煤器出口氧量可控制在2.5% (α=1.14) 的低水平,鍋爐效率93.8%,超過保證值,NOx排放量則低於600mg/m。

(4) TFS2000燃燒系統。它與LNCFS Ⅰ不同之處是增加了與主燃燒器分開的燃盡風噴口——SOFA(分H-SOFA和L-SOFA兩層布置)。加上LNCFSⅠ系統中與主燃燒器成一體的燃盡風噴口CCOFA,可延長燃料在還原區內的停留時間,增加分級燃燒的深度,又為鍋爐在整個運行範圍內提供了靈活的分級手段。SOFA噴口的角度可在水平方向作±15°調節,以加強燃燒後期的擾動、降低未完全燃燒熱損失,並減小主氣流的殘餘旋轉。美國一台240MW機組的鍋爐採用了TFS2000燃燒系統,燃用美國東部煙煤 (Var=33.50%,Aar=9.50%,Mar=7.00%,Qar,gr=28.7MJ/kg),在整個運行負荷範圍內,NOx排放量保持在低於240mg/m的水平。

煤粉燃燒器

傳統的旋流燃燒器,由於燃燒初期的氣流擾動強及二次風很快混入,易形成富氧燃燒區,而且火焰短,放熱集中,火焰溫度高,所以NOx排放量高於切圓燃燒的普通直流燃燒器。

空氣分級是為了達到推遲混合和控制燃燒過程的目的。在一次燃燒區僅送入維持穩定著火和揮發分燃燒所需要的空氣量,形成濃相核心火焰,降低火焰溫度峰值; 由於推遲二次風的混入,形成了還原區,能使部分NOx還原。其餘空氣從燃燒器外環分級送入,包圍濃相核心火焰,並通過與其混合實現完全燃燒。和普通旋流燃燒器相比,這種燃燒器至少使NOx的排放量降低40%,而且對於爐膛腐蝕、燃盡度和傳熱性能未發現有明顯的副作用。

美國B&W公司雙調風旋流燃燒器

B&W公司設計製造的大型電站鍋爐都採用雙調風的低NOx旋流燃燒器,有雙調風燃燒器(DRB)、著火增強型雙調風燃燒器 (EI-DRB)、一次風置換型雙調風燃燒器 (PAX-DRB) 以及軸向控制低NOx雙調風燃燒器等類型。前三種型式在我國電站鍋爐上均有使用。

(1) DRB燃燒器。DRB型旋流燃燒器的主要特點是將二次風分成內、外兩部分,實現分級送風。燃燒器有三個同心的環形噴口,中心是一次風噴口,一次風占總風量的15%~20%。由於進口彎頭的影響,煤粉集中在一次風管上側。文丘里管作為混合裝置,可使煤粉沿周向均勻分布並產生內濃外淡的濃淡分離效果。在一次風噴口的外側,依次為內、外二次風噴口。此外,在一次風噴口周圍還有一股冷空氣或煙氣,除用於冷卻噴口外,對抑制燃燒初期NOx的生成也有較大作用。內二次風通道內裝有由可調軸向葉片組成的內調風器,其作用是促進一次風煤粉氣流的著火和穩定火焰,形成富燃料燃燒區。手動調節軸向葉片可改變內二次風的旋流強度,控制煤粉與空氣的混合。在外二次風噴口的入口處,裝有由可調切向葉片組成的外調風器。外二次風的作用是向火焰供風以保證煤粉的燃盡。此外,旋轉的二次風吸引的熱煙氣回流也能改善火焰的穩定性。二次風所占的比例較大,可以有效地將燃燒中心的還原性氣氛與爐牆水冷壁分隔開,對防止結渣和高溫腐蝕有一定作用。由於一次風不旋轉,外二次風的旋流強度通常比較低,燃燒過程拖後,使火焰溫度降低,有利於抑制NOx的生成。測量結果證實,在距噴口1.2m處,普通旋流燃燒器的火焰溫度是1600℃,而這種燃燒器為1400℃。

在文丘里管的喉部加裝可移動的旋塞,用於改變壓降,平衡各燃燒器的流量,實現對一次風量和燃料量的精確控制。V型雙調風燃燒器,用擴散器取代了文丘里管,華能南通電廠引進加拿大B&W公司製造的350MW機組鍋爐就採用了這種DRB燃燒器。該爐燃用Var= 25.56%、Nar=0.61%、Qar,net=23.4MJ/kg的晉北煤,滿負荷時NOx排放量590~675mg/m,比普通旋流燃燒器少300mg/m以上。鍋爐有較好的調峰能力,在35%負荷 (相當於133MW電負荷) 能穩定運行,無需投油助燃。但燃燒器的內外二次風風門機構、旋轉葉片的調節機構往往因卡澀而無法調節。

為燃用反應活性低或者高水分、高灰分的低質煤,北京巴威公司製造的200MW、300MW機組鍋爐,有多台採用了EI-DRB型燃燒器,浙江台州發電廠B&WB1025t/h鍋爐的EIDRB型燃燒器,它與DRB型燃燒器沒有實質區別,只是採用了較低的一次風速和較高的二次風速,以增強燃料的著火能力。台州發電廠收到了較好的使用效果。但是,秦皇島熱電廠的B&WB-670/13.3-M型鍋爐也採用了EI-DRB燃燒器,運行中低負荷穩燃能力差,在70%負荷就要投油助燃,飛灰可燃物含量達到7%。究其原因,主要是一次風通道中的均流裝置距一次風噴口太遠,約3.2m,它對一次風中煤粉氣流的濃縮效果在氣流到達噴口時已經消失,在燃燒器出口的中心回流區內無法形成富粉流,因此著火晚,導致燃燒不穩定。後對燃燒器做改造,即取消均流裝置,在一次風通道內安裝帶有旋流葉片的中心管,在一次風出口處加裝齒形穩燃器,並將一次風噴口的端部外擴,做成擴錐形,這些部件的作用將在DS型燃燒器中介紹。燃燒器改造後,鍋爐可在50%負荷不投油而穩定燃燒,飛灰可燃物下降到4%,NOx排放量也從改造前的296×10(V/V) 下降到改造後的224×10(V/V)。

(2) PAX-DRB燃燒器。這種PAX (primary air exchange)雙調風旋流燃燒器是北京巴威公司在B&W雙調風旋流燃燒器的基礎上開發出來的,增加了一次風交換裝置 (PAX) 和乏氣管。磨煤機出口風粉混合物的溫度約85℃。進入燃燒器之前,風粉混合物先要流過偏心導管、彎頭和分離板。利用偏心導管的導流作用和彎頭的離心分離作用,使大量煤粉分離到管道外緣向前流動。另從管道中央將50%左右的乏氣抽出,經乏氣管直接送入爐膛。乏氣噴口布置在相鄰兩燃燒器之間。乏氣中所含煤粉量約占總煤粉量的10%。310℃的熱風從二次風箱抽出,經增壓風機和增壓風管送入燃燒器,補充氣粉混合物所缺的風量,並使燃燒器出口處的一次風粉混合物溫度上升到200℃左右,達到中間儲倉式制粉系統熱風送粉的溫度水平。

根據煤質變化和燃料的著火情況,燃燒器中補充的熱風量可以等於或少於抽出的乏氣量。因而一次風中的煤粉濃度可能有所提高,再加上一次風溫升高的影響,為低揮發分煤種的著火創造了有利條件。

PAX型煤粉燃燒器配有B&W公司旋流燃燒器的雙層調風機構。從大風箱來的熱二次風分成兩股,分別引入內層和外層調風器。內層二次風量少,作為引燃煤粉用。外層二次風量大,煤粉著火以後才混入火炬中,使燃料達到完全燃燒。內、外層二次風的旋轉方向相同,而且旋流強度都是可以調節的。儘管PAX型燃燒器的一次風不旋轉,但旋轉的二次風可將爐內的高溫煙氣卷吸到煤粉著火區,提供燃料的著火熱量。

通過拉桿使內層二次風葉片調整滑環沿軸向移動。8片軸向葉片經曲柄、連桿與滑環連線。當拉桿向爐外拉出時,葉片逐漸關閉,內層二次風的旋流強度逐漸增加; 反之,當拉桿向爐內推進時,葉片逐漸開啟,內層二次風的旋流強度減小。改變內層二次風的旋流強度,就可使其沿著噴口處煤粉射流的邊界形成一個局部的回流區,穩定火焰前沿。依靠手柄操縱內層二次風量調整滑環的位置,使其縱向移動,改變進風口的環形開度,就可控制內層二次風量。

外層二次風是強旋流的。在由前板和後板構成的骨架上,裝有12片切向葉片,這就是外層調風器。葉片之間用傳動連桿、傳動板相互鉸接。通過手柄的操作可帶動葉片同步轉動,從而改變外層二次風的旋流強度。

PAX-DRB燃燒器的特點可總結為: ①通過一次風交換提高一次風粉混合物的溫度,減少著火熱,有利於低揮發分煤種著火。適於燃用貧煤和無煙煤。②二次風分級送入,調節內、外二次風的比例,可控制燃燒過程,減少NOx生成。

PAX-DRB燃燒器最先用在W型火焰鍋爐上,近年來已用於普通煤粉鍋爐。華能上安電廠350MW機組鍋爐為W型火焰鍋爐,20隻PAX-DRB燃燒器分置在下爐膛的前後拱上,由4台 MPS-89K中速磨煤機供粉,BMCR工況下3台磨煤機運行。燃用Nar=0.97%,Aar=19.93%,Mar=10.17%,Var=11.13%,Qar,net=23.9MJ/kg的煤質時,BMCR工況下的NOx排放水平較高,在900~1100mg/m之間。

(3) DRB-XCL燃燒器。二次風也有兩個通道。一次風管內裝有節流孔板,以均衡不同長度風管之間的阻力損失,使各燃燒器的一次風量平衡。在進入燃燒器之前的一次風管彎頭內裝有導流器,其後是錐形擴散器。導流器和錐形擴散器都用碳化矽陶瓷材料製造,它們的作用是均衡由於風粉混合物改變流向而產生的上濃下淡的濃度偏差,並在一次風噴口中形成壁面的富燃料層和中心的貧燃料區。一次風噴口端部裝有齒形穩焰環,以增加出口處富燃料層的湍流強度,加速傳熱、揮發分分解和著火。內二次風道中有可調導向葉片,調節其開度使煤粉穩定著火。外二次風道內有兩級葉片,靠近入口端是固定的導向葉片,以均衡燃燒器周向的空氣分配; 靠近出口端的是可調導向葉片,根據需要調節氣流的旋流強度,控制外二次風與火焰的混合位置。內、外二次風道的出口裝有分流板,可阻止二次風過早地與火焰混合。每隻燃燒器的二次風道配置一隻環型風量測量裝置及環形滑動調風盤。後者有 “冷卻、點火、運行” 三個邏輯狀態。

DRB-XCL燃燒器。揚州第二發電廠二台600MW機組,鍋爐為美國B&W生產的亞臨界壓力自然循環半露天布置煤粉爐,BMCR=1819t/h,設計煤種為神府東勝煤,校核煤種為晉北煙煤。36隻DRB-XCL型燃燒器分三層在爐膛前後牆上對沖布置。在600MW電負荷工況下,飛灰可燃物含量低於2.5%,爐膛出口氧量 2.5%~3%,左、右側煙溫差21~43℃,NOx排放水平可控制到450mg/m,鍋爐可在28%的額定負荷下穩定運行。華能南通電廠2台350MW機組鍋爐,使用的也是DRB-XCL燃燒器,前後牆對沖布置。試驗煤質為: Aar=16.11%,Mar=10.45%,Nar=0.60%,Vad=24.27%,Qar,net=23.1MJ/kg。NOx排放量為330~490mg/m,比普通旋流燃燒器低50%~70%。

可在DRB或DRB-XCL燃燒器的上方、緊靠燃燒器布置SOFA風口——NOx風口。此時主燃燒器的總過量空氣係數控制在0.7~0.85,其餘的空氣從NOx風口噴入,使燃料完全燃燒,提高分級燃燒的效果。NOx風口為雙通道。內通道的截面大,用以產生一個粗大的高速直流射流,提高對高溫火焰的穿透能力; 外環通道內的葉片使氣流產生旋轉,調節旋流強度可改變混合情況。和主燃燒器一樣,每個NOx噴口內都裝有皮托管,根據測得的流量信號控制調風盤的位置,使各NOx風口的流量均勻。

德國Babcock公司雙調風旋流燃燒器

(1) WS型雙調風低NOx燃燒器。圖5-56是山西神頭二電廠500MW機組半塔式鍋爐所採用的WS型燃燒器。燃燒器的中心是中心風管,管中可插點火油槍。一次風和外二次風是直流射流,內二次風由葉片產生旋轉,改變葉片的角度可調整旋流強度。

設定中心風的目的,是為煤粉燃燒初期提供必要的氧量。中心風管的末端裝有內擴口,其作用相當於鈍體,一次風煤粉流繞過內擴口並形成煤粉的濃淡分布,再噴入爐膛。試驗發現: 由於旋流二次風量較小,運行時,燃燒器是在內擴口、中心風和內二次風的共同作用下產生回流區,保證煤粉氣流的著火。外二次風的風量大,又不旋轉,推遲了與一次風煤粉氣流的混合,燃燒過程受到控制,火焰溫度峰值降低,有效地抑制了NOx的生成。

陝西蒲城電廠330機組的1100t/h鍋爐,是羅馬尼亞製造的半塔式布置、亞臨界壓力直流爐,燃用蒲白貧煤,採用的也是WS型燃燒器,但在外二次風道內加裝了手動調節的軸向旋流調風器,以提高旋流強度,增加熱煙氣的回流量,保證煤粉穩定著火。該爐的NOx排放量為820~1400mg/m,經過調試後達到650mg/m以下 (O2含量6%)。

(2) DS型雙調風低NOx燃燒器。這是WS型燃燒器的改進型。它的結構特點是:

1) 一次風道內加裝了旋流導向葉片,一次風噴口處有齒環穩燃器。旋流導向葉片使煤粉氣流強生旋轉,一方面使煤粉沿周向均勻分布,另一方向又沿徑向形成外濃內淡、外粗內細的不均勻分布。在煤粉噴口處受到齒環穩燃器的阻擋,較粗的煤粉顆粒從一次風管貼壁處折向趨中射入爐內,濃集於大回流區邊界,使回流區邊界處的濃度梯度增大,強化了傳質和燃燒; 而較細的煤粉顆粒則繞過齒環穩燃器,在每個齒後形成一個小渦流,整個齒環形成一圈小渦流圈,附在大回流區的根部。在這些小渦流內,煤粉細,流速低,極易著火,並將熱量傳給未著火的煤粉,強化了煤粉氣流的著火。

2)內、外二次風道內都有旋流葉片,內二交風道中的葉片固定,外二次風道中的葉片角度可以改變,用以調節外二次風的旋流強度,增強對煤質的適應性。

3)一次風噴口端部外擴,延遲了內二次風與一次風的混合,阻礙了大回流區因二次風的卷吸向寬度方向發展,保證了回流區有足夠的長度和燃燒器出口有一較長的富燃料區。內二次風噴口端部也為外擴型,推遲了外二次風與火焰的混合,使分級送風的效果更好。

4) 內、外二次風都經過蝸殼切向引入,可保證空氣在斷面上均勻分布。

據德國Babcock公司介紹,這種燃燒器既可用於前後牆對沖燃燒方式,也可以用於切圓燃燒方式; 既可以燃用優質煙煤,也可以燃用劣質煙煤或貧煤。採用DS型燃燒器的鍋爐,NOx排放量可以降到450mg/m左右;鍋爐負荷變化範圍為40%~100%,燃燒器負荷變化範圍為50%~100%。

5) 圖5-58表示WS、DS型燃燒器能達到的NOx排放值與燃燒器的過量空氣係數的關係,以及它們和普通燃燒器的對比。

Babcock—日立公司的HT-NR型低NOx燃燒器

Babcock—日立公司在DRB型燃燒器的基礎上,於1985年研製成HT-NR型燃燒器。一次風粉氣流經過90°彎頭進入燃燒器一次風管後,通過文丘里管向中心濃縮,然後經過安裝在中心管上小角度軸向葉片,煤粉被甩向一次風管壁附近後噴入爐膛。一次風噴口裝有陶瓷製成的齒形穩燃環,可使煤粉顆粒穩定著火。內二次風通道內裝有可調角度的軸向葉片。在內二次風道出口,排列緊密的旋流葉片圍繞著一次風噴口。二次風檔板和內二次風軸向葉片分別由兩根推拉式的拉桿控制,推拉二次風檔板可改變內、外二次風風量的比例。外二次風入口安裝有徑向葉片,用於調節外二次風風量及其旋流強度,葉片角度由裝在燃燒器外的葉輪機構調節。

北京高井電廠一台HG410/100-1型鍋爐用12隻HT-NR型燃燒器取代原來的雙蝸殼擾動式燃燒器,燃用Mar為7.21%~11.3%、Aar為19%~34%、Var為19.4%~30%、Nar為0.9%~ 1.1%、Qar,net為18~22.5MJ/kg的煙煤。NOx的排放量由燃燒器改造前的平均值783mg/m下降到480mg/m左右,降低了38.7%; 而飛灰可燃物含量則從6.4%升高到8.79%,增加了2.39%,鍋爐熱效率相應下降了0.59%; 鍋爐不投油助燃的最低負荷由75%降低到50%。

在HT-NR2燃燒器中,用濃度調整器取代軸向葉片,在其末端由於流通截面擴大,使慣性小的空氣向中心擴散,進一步提高了壁面處的煤粉濃度。在內、外二次風道的出口之間增加了分隔器,進一步推遲了外二次風與火焰的混合,並使燃燒器喉部煙氣產生再循環,達到既使NOx還原區擴大,又使火焰溫度適當提高的雙重目的。日本一台1510t/h超臨界壓力直流鍋爐裝有HT-NR2燃燒器。運行數據表明,與採用HT-NR燃燒器的鍋爐相比,NOx排放量降低10%~15%,飛灰可燃物降低30%以上。

美國FW公司雙調風CF/SF型燃燒器

山東鄒縣電廠2020t/h亞臨界壓力、自然循環鍋爐採用的控制流量 (CF)、分割火焰 (SF)、低NOx燃燒器,即美國FW公司製造的CF/SF型雙調風低NOx燃燒器。

一次風煤粉氣流切向進入一次風通道,後者由內、外套筒之間的環形通道以及環形通道外圍的四個橢圓形噴嘴組成。為防止旋轉離心作用引起一次風通道外周煤粉濃度過高,在外套筒內壁的陶瓷襯層上裝有反旋導條。各個噴嘴流出的射流獨自形成小火焰。小火焰擴大了煤粉氣流與熱煙氣的接觸面,使煤中揮發物儘快析出,既可穩定燃燒,又能形成還原性氣氛,減少NOx的生成量。帶滑動尖端的內套筒可以通過手動調節機構前、後各移動152mm。這樣可以在一次風流量不變的情況下,改變一次風的速度,從而控制一、二次風的混合狀態,改變內回流區的位置和大小,進而達到調節著火點位置、控制火焰形狀、減少NOx生成量的目的。

二次風分內、外兩個通道。二次風由切向進入多孔均流孔板和可調擋板,再進入內、外二次風通道。二次風風量可由均流孔板外側的可移動式套筒擋板控制,但後者不作全程調節,僅由邏輯設定關閉、點火和開足三個位置。燃燒器停用時將它關閉,此時仍有足夠風量通過間隙漏入,冷卻燃燒器。改變內二次風道中可調擋板的徑向角度,控制噴口喉部的旋流強度及著火點位置。改變外二次風道中可調擋板的徑向角度,能調節內二次風量和入爐總風量。由於採用多股一次風及二次風分級,能保證在距噴口2~3m範圍內,燃燒區的過量空氣係數只有0.6~0.7,預期NOx可降低50%~60%。最大NOx排放量設計值為614mg/m,實際為737mg/m。

利港電廠350MW機組的1160t/h亞臨界壓力自然循環鍋爐,採用的也是CF/SF低NOx燃燒器,燃用雁北混煤。試驗煤質為Nar=0.65%,Aar=22.69%,Mar=8.30%,Var=25.17%,Qar,net=22.5MJ/kg,在BMCR工況下NOx超過1000mg/m,比同容量的其他鍋爐要高1倍,這與該爐容積熱負荷、燃燒器區域容積熱負荷、燃燒器區域壁面熱負荷分別比上一台鍋爐高16%,10%及6%,而且單只燃燒器的熱功率高出1倍不無關係。

德國Steinmüller公司SM型低NOx燃燒器

(1) SMⅠ~Ⅲ型燃燒器。SM型燃燒器中心管插有油槍,燃油時投入中心風,燃煤時中心風擋板幾乎處於關閉狀態。中心管的外圍依次為一次風和二次風的通道。一次風煤粉混合物是直流射流,二次風通過軸向葉片產生旋轉。一、二次風的總風量約占理論必需空氣量的70%。因此,在燃燒器噴口附近的著火區及二次風混入後的燃燒區內,都是α<1的富燃料燃燒工況,有效地抑制了NOx的生成。燃料完全燃燒所需的其餘空氣,則通過布置在燃燒器外圍的分級風噴口送入爐膛。分級風量用擋板進行調節,其噴口可以是圓形的也可以是縫隙式。分級風是不旋轉的直流射流,有較長的射程和穿透性,它在一定距離與富燃料燃燒的一次火焰混合,保證燃料的燃盡。

SM型燃燒器Ⅰ、Ⅱ、Ⅲ型的區別在於分級風噴口的數量和位置。SM-Ⅰ型四個角都有分級風噴口,SM-Ⅱ型在燃燒器上部有三個分級風噴口,而SM-Ⅲ型只在燃燒器頂部布置二個分級風噴口。改進的目的是為了增加分級風射流的動量,以便能更深入地穿透到高溫火焰中。此外,雖然噴口的數量減少,但分級風所占的比例卻在增加,這是為了減少主燃燒器的過量空氣係數,達到低NOx燃燒的目的。據Steinmüller公司介紹,就NOx排放量而言,採用SM-Ⅰ型可降到800mg/m,採用SM -Ⅱ型可降低到550mg/m,而SM-Ⅲ型可降到500mg/m左右。

SMⅠ~Ⅲ型屬於空氣內、外分級混合相結合的旋流燃燒器,與其類似的有美國能源和環境研究所 (EER) 開發的DMB燃燒器,見圖5-64。主燃燒器雖然有內、外二次風和一次風,但它們提供的過量空氣係數之和只有0.7,燃料燃盡所需的剩餘空氣從燃燒器周圍的噴口以 “三次風” 的形式噴入爐膛,使爐內的過量空氣係數達到1.2。使用該燃燒器,預期的鍋爐NOx排放量為322 ~333mg/m。

(2) SM-Ⅳ型燃燒器。SM-Ⅳ型燃燒器為純內部分級混合結構,去掉了燃燒器周圍的分級風噴口,其結構見圖5-65。它與DS型燃燒器大體相似,區別之處為: ①齒環穩燃器可沿軸向移動,改變一次風出口截面,適應不同煤質燃燒的要求;②燃燒器一次風煤粉通道前的彎頭裝有阻力棒,它代替了DS型燃燒器一次風通道內的旋流葉片。風粉氣流通過彎頭時,受阻力棒的漫反射作用,煤粉分布趨於均勻。

據介紹,SM-Ⅳ型燃燒器既可燃用煙煤,也可燃用褐煤。對於煙煤,NOx排放量可降低到250~350mg/m; 對於褐煤,NOx排放量可以降低到200mg/m。

上海楊樹浦電廠525t/h鍋爐採用了SM-Ⅳ型燃燒器。燃用煤質為Aar為26%~33%、Mar為8%~10%、Var為18%~23%、Qar,net為17.25~21.10MJ/kg,設有爐膛上部二次風,要求NOx排放量低於600mg/m。

三井—Babcock雙調風低NOx燃燒器

華能大連電廠和華能丹東電廠都安裝了350MW機組,鍋爐是三井—Babcock (Mitsui Babcock)製造的亞臨界壓力自然循環鍋爐。二次風分成兩股。內、外二次風的旋流器由軸向葉片組成。外二次風旋流器的位置在安裝時進行了預調,運行中不再變動。移動內二次風的旋流器,可改變繞過葉片的直流風和通過葉片的旋流風的比例,最終達到改變內二次風旋流強度的目的。改變內二次風套筒擋板的位置,就可在二次風壓不變的條件下,調節內、外二次風的比例。

華能大連電廠和華能丹東電廠都安裝了350MW機組,鍋爐是三井—Babcock (Mitsui Babcock)製造的亞臨界壓力自然循環鍋爐。二次風分成兩股。內、外二次風的旋流器由軸向葉片組成。外二次風旋流器的位置在安裝時進行了預調,運行中不再變動。移動內二次風的旋流器,可改變繞過葉片的直流風和通過葉片的旋流風的比例,最終達到改變內二次風旋流強度的目的。改變內二次風套筒擋板的位置,就可在二次風壓不變的條件下,調節內、外二次風的比例。

燃燒器的設計參數為: 燃盡風風量占總風量16%,燃燒器風量占84%。在每隻燃燒器中,一次風率25%,內二次風10%,外二次風60%,其餘5%從中心管送入。

華能大連電廠設計燃料為晉北煙煤。在鍋爐最大額定蒸發量 (BMCR) 下,省煤器出口氧量維持在3%左右,飛灰可燃物含量為4%~5%,NOx為493~575mg/m(折算到氧量6%,下同)。即使在低負荷、氧量水平較高的情況下,NOx仍小於616mg/m。

華能丹東電廠的煤質: Aar為14.57%~15.95%,Mar為 12.13% ~ 13.16%,FC 為 44.31%~45.44%,Qar,net為21.75~22MJ/kg。在鍋爐最大額定蒸發量工況下,省煤器出口氧量保持在3.5%,燃燒器區域的過量空氣係數在0.95~1.05之間變化,NOx排放量為 (137~177)×10,即281~364mg/m,在我國已投產的電站鍋爐中是最低的。

HG-STW型燃燒器

哈爾濱鍋爐廠在80年代設計生產的HG-STW-Ⅰ型旋流式煤粉燃燒器,用於長山電廠和新華電廠的410t/h鍋爐。中心管中通入少量風,作為燃燒調節手段及冷卻噴口用。一次風為直流。二次風分成兩股,內二次風利用軸向固定葉片使氣流旋轉;外二次風為直流。改變風道入口擋板開度可調節外二次風的風速。鍋爐燃燒穩定,最低不投油負荷達40%。但運行時對旋流強度的調節有限,要求煤質不能偏離設計煤種太大。

在HG-STW-Ⅰ型燃燒器積累經驗的基礎上,又開發出HG-STW-Ⅱ型燃燒器,其性能可滿足600MW機組鍋爐運行的要求。

套用前景

資源條件

若採用煤作為二次燃料我國現有的煤粉鍋爐基本不存在資源條件上的限制,資源豐富。若以天然氣作為二次燃料,資源同樣相當豐富。最新的勘測表明,中國天然氣總儲量約為47萬億m3,2003年產量可達到250億m3/年,2005年可達到360億m3/年,2010年可達到451億m3/年。我國目前已開始動工的西氣東輸工程每年將向東部沿海地區提供約180億m3天然氣。此外,我國還參與開發哈薩克斯坦氣田,鋪設管線直抵山東,預計2010年供氣量在100億m3/年。

我國煤層氣(

煤層甲烷)資源量也十分豐富,蘊藏量比天然氣儲量可能還多。現在初步提供儲量約為40萬億m3,其中埋藏深度水平2 000 m的煤層氣資源量為(30~ 35)萬億m3,超過我國陸上常規天然氣資源量(29萬億m3),約占世界煤層氣資源量的20%。我國目前已廣泛開始了煤層氣的開發利用。另外,我國海氣上岸的已有上海、海南。海南天然氣已供應香港和廣東沿海,管線鋪設也已啟動。總的看來,我國廣袤的中部和沿海地區,乃至東北地區,都有燃用天然氣或煤層氣的資源條件,新疆、西北、四川盆地等更是資源豐富。因此,再燃燒技術在我國的套用不存在資源條件上的限制。

技術經濟條件

燃料分級燃燒技術從技術上來說已經比較成熟,國外已有很多成功套用的範例,國內儘管目前還沒有投入運行的示範工程,但其關鍵技術已掌握,隨時可以投入工程套用。因此從技術上說根本不存在問題。對燃料分級燃燒技術的經濟性分析,需要在能量平衡的基礎上考慮一、二次燃料的價格、初始設備投資、淨髮電量、輔機電耗、排煙溫度以及灰渣特性等一系列因素,最終算出每千瓦時的成本電價,並與常規煤粉鍋爐和其它低NOx技術相比較。

如果以300 mg/m3作為火電廠NOx排放標準,或對燃用

貧煤的鍋爐採用650 mg/m3的標準,目前能達到這個要求的技術有燃料分級燃燒技術和SCR技術。根據德國B&W公司的研究,採用燃料分級燃燒技術機組的成本要增加(15~ 22)S /kW,而採用SCR技術的機組成本增加(25~ 70)S /kW,可見SCR技術要遠比再燃燒技術昂貴。另外,S.McCahey等人以荷蘭的1台600 MW機組超臨界煤粉爐為初始對象,用ECLIPSE軟體對該爐分別採用SCR技術和再燃燒技術的各種情況進行了模擬並作了成功的技術經濟分析,結論是若排放標準高於200 mg/m3(標準狀態),天然氣價格低於(1.76~ 1.93)£時,再燃燒技術比SCR技術更具有競爭力。

如果二次燃料採用煤粉,則採用燃料分級燃燒技術基本上不增加運行成本,其投資僅為一次性投入。對於1台100 MW機組的鍋爐,按我國目前的物價水平估算,採用超細煤粉再燃燒技術改造後,投資成本增加50元/kW。

如果二次燃料是天然氣,則不僅有設備投入,運行成本也要增加。據估算,對於1台100 MW機組鍋爐,採用天然氣再燃燒技術改造後,投資成本要增加30元/kW,而運行成本增加0.02元/(kW·h)。

隨著西氣東送工程的實施,天然氣被大量開採和使用,將部分天然氣用於再燃既可降低NOx的排放又可改善電力生產能源結構,增加天然氣的市場需求,從而進一步降低其價格水平,為天然氣再燃技術的實施提供經濟動力。