概念

拉絲是製作微結構聚合物

光纖(MPOF)的關鍵環節之一,而加熱系統則是拉絲塔的關鍵組成部分。製作MPOF要求加熱系統的

溫度場呈特殊分布,因此設計了一種基於

微控制器(Microcontrol Unit,MCU)的分區加熱系統。該系統溫度曲線比較理想,滿足了製作MPOF的需要。

MPOF用拉絲塔分區加熱系統的設計

研究進展

微結構聚合物光纖(MPOF)又稱塑膠光子晶體光纖(PPCF)或塑膠多孔光纖(Plastic Holey Fiber)。由於

光子晶體光纖(PCF)具有許多傳統光纖無法比擬的特性,近年來已成為研究的熱點。但大多數研究都是針對石英材料,對塑膠微結構光纖的研究還比較少。2001年澳大利亞悉尼大學M.A.Van Eijkelenborg等人採用與

石英PCF類似的製作辦法,製作出了第一根幾百米長的PPCF。之後,又有多種MPOF的報導,包括單模MPOF、漸變折射率多模

MPOF、高雙折射MPOF、電光MPOF、雙芯MPOF、環形結構MPOF以及光子帶隙型MPOF等。相對於石英光纖,MPOF具有重量輕、彎曲性能好、芯徑可以做得比較大,連線方便,成本低等優點;相對於同軸電纜和雙絞線,MPOF頻寬更大,成本更低,不受電磁干擾,保密性好。MPOF有望和石英光纖組成的主幹網實現全光通信,因此MPOF是光纖到家(FTTH)理想的解決方案之一。在數據傳輸領域,如計算機區域網路通信,智慧型家電之間的數據傳輸等,MPOF都有良好的套用前景。MPOF的某些特性可以用來製作光器件或

光纖感測器等。在航空、汽車和軍事等套用場合既要求傳輸線質量輕、彎曲性能好,又要求其具有足夠的頻寬,而MPOF尤其適合。相關課題組多年以來一直致力於POF和MPOF的製作和套用研究。

加熱爐結構

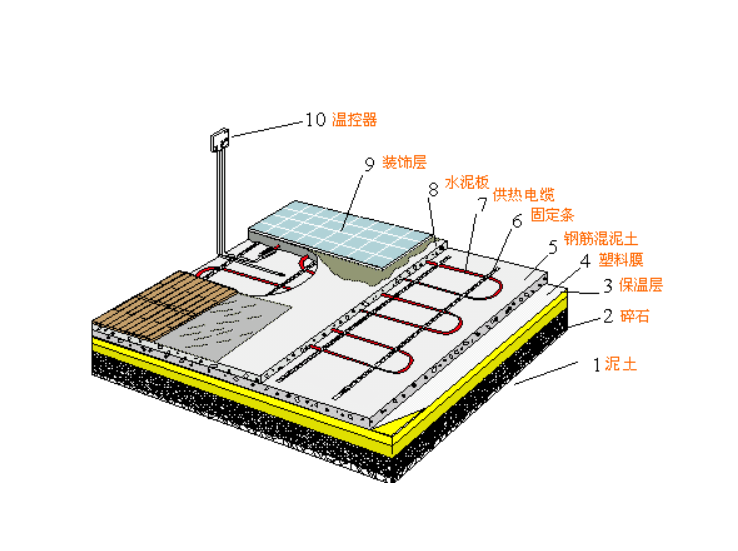

加熱爐結構MPOF的製作主要包括

預製棒製備和

光纖拉制兩步。

預製棒的製作方法比較多,有毛細管堆積法、鑽孔法、擠出法、注塑法等;而光纖拉制的方法相對比較固定,即將預製棒加熱到一定溫度,以適當的速度將其拉絲。MPOF拉絲過程實際上是對預製棒的一種精細的再加工,微結構是否保持良好是拉絲工藝的關鍵。影響微結構保持的因素很多,拉絲速度、張力大小、加熱系統性能以及預製棒材料的純度等都有可能引起微結構變形甚至完全塌陷。

研究結果

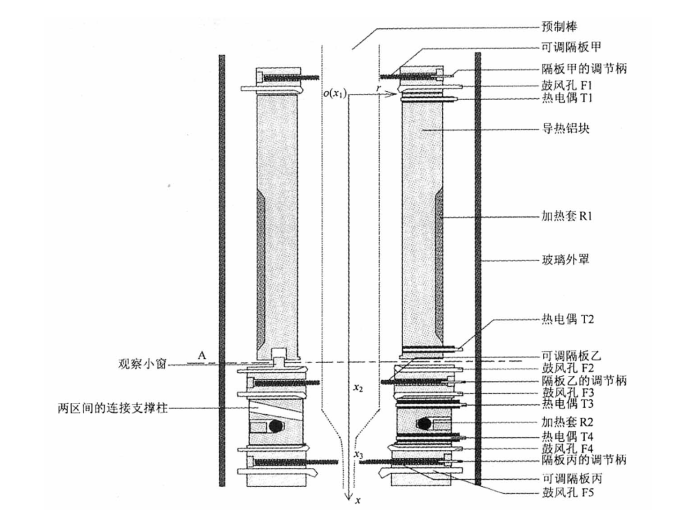

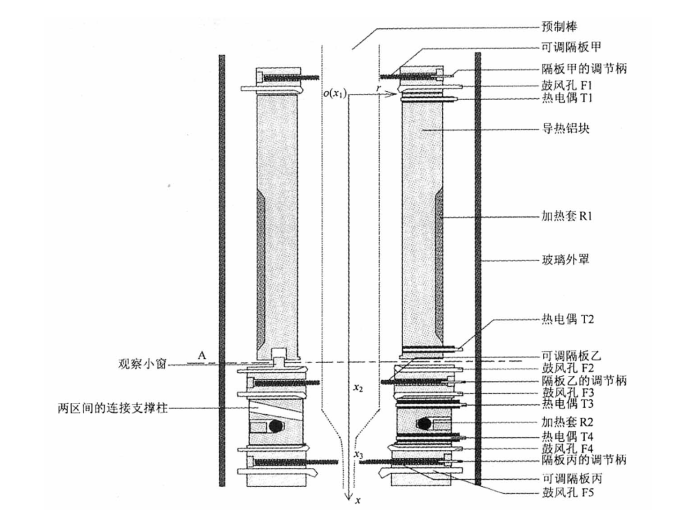

加熱系統溫度控制是拉制MPOF時必須解決的一個難題。我們根據試驗中摸索出的最佳溫度分布曲線,結合空氣動力學方面的相關理論設計了一種新型的加熱系統,即基於

微控制器的分區加熱系統。此系統採用分區加熱,儘量限制空氣流動和鼓風調溫的新設計思想,採用以MCU作為核心的高精度閉環控制。實測表明,此系統的實際溫度分布和理想的溫度分布比較一致,在拉絲試驗中取得了良好的使用效果,解決了MPOF製作工藝中的一個難題,為成功拉制MPOF奠定了堅實基礎。此系統採用的是接觸式的

溫度感測器(

熱電偶),由於感測器不能深入到爐膛中心,所以檢測的溫度與實際溫度有一定偏差,這影響了加熱系統的精度。計畫在條件具備時改用非接觸式的溫度檢測方式。

塑膠微結構光纖拉絲塔分區加熱系統的設計

微結構塑膠

光纖在很多領域都有著良好的套用前景,它有很多優於傳統

石英光纖的特點。比如成本低、韌性好易加工、易耦合等等。所以多年來一直致力於微結構塑膠光纖的製作研究。而拉絲是製作光纖過程中一個至關重要的步驟。當微結構孔尺寸達到

微米及

亞微米級時就容易出現變形的問題。發現影響孔變形的因素主要是拉絲速度和溫度,主要探討直接決定拉絲溫度的加熱系統。

拉絲是製作光纖過程中關鍵性的一環。而加熱系統對拉絲結果而言至關重要,因此必須解決加熱系統的問題。根據試驗中摸索出來的最佳拉絲溫度曲線結合空氣動力學方面的相關理論設計了一種新型的加熱系統。該系統採用分區加熱,並加入根據可調光欄原理製作的連續可調的隔板來儘量限制空氣的流動。並採用

溫控儀來對溫度進行控制。試驗表明該系統溫度分布曲線基本符合要求,在多次拉絲試驗中取得了良好的效果。

擠壓筒分區加熱控制系統的設計

擠壓筒是

擠壓機的重要構件,擠壓筒加熱溫度控制系統的設計是擠壓機自動化控制的重點和難點。傳統的擠壓筒加熱控制只具備恆溫控制,而且恆溫控制的手段落後,精度較差,擠壓筒加熱的升溫過程更是完全依靠人工控制。為了求得理想的擠壓筒加熱工藝,必須對擠壓筒的溫度、溫度對時間的變化率進行調節與控制。因此,要求對溫度進行程式控制,使溫度嚴格按給定溫控曲線變化,以保證擠壓筒溫度的均勻性、準確性。這裡採用分區直棒式電阻加熱,擠壓筒加熱沿橫向分為三區,三區獨立控制,每區均有溫度顯示,要求按照給定溫度控制曲線進行升溫控制,加熱到設定溫度後進行保溫控制,溫度控制為

閉環控制。加熱功率165kW,功率元件額定電壓 AC380V。

軟體設計

程式設計採用模組化、功能化結構,由系統主程式、溫度給定、溫度檢測、閉環控制、給定曲線修正以及故障報警等幾大模組組成。程式設計時充分考慮到了系統運行時可能會遇到的各種干擾,採用了數字濾波及現場數據保護等技術,保障了系統的可靠性。各個功能模組之間相互聯繫又相對獨立。整套程式具有很好的可讀性和可移植性,便於維護、擴展。

溫度閉環控制

PLC對加熱功率的閉環控制是利用PLC的輸出觸點來實現的。這種控制實際上是一種增量式控制,即PLC控制器給出其偏差控制值的增量,增量的絕對值決定脈衝的寬度,脈衝的寬度與一個周期內加熱棒加熱的時間成正比,從而改變了單位周期內

加熱棒的加熱功率。其具體控制規則如下:

(1)溫差絕對值大於設定的門檻值時,令輸出觸點一直閉合,以儘快減小溫差。

(2)溫差小於設定的門檻值時,採用具有變速積分、被控量微分和不完全微分等功能的改進PID控制算法。

(3)溫差值小於設定的死區時,停止控制。

(4)考慮到開關量無法回響太窄的脈衝輸出,設定脈衝寬度的最小值限制,脈衝寬度小於該值時不輸出。

研究結果

擠壓筒加熱分區控制與過去單區加熱的模式相比,擠壓筒的加熱溫度更均勻、更符合擠壓工藝的要求;通過環行導線連線加熱棒這種施工模式,大大降低了由加熱元件引起的相間短路和接地短路等故障的發生,減少了故障停機的時間,使

加熱棒的更換變的簡單和快速;採用PLC開關量輸出,通過脈衝寬度閉環控制模式,使其控制性能得到大幅提高。該控制系統已經在多台

擠壓機生產線中得到套用。

加熱爐結構

加熱爐結構