用成形凹模的拉延過程是一般拉延過程的一種推廣。其主要優點是:大幅度降低變形刀,提高拉延比 ,不需要壓邊圈。

基本介紹

- 中文名:凹模拉延

- 外文名:concave-die-drawing

- 屬性:汽車工藝與材料

杯形件材料的拉延成形,用成形凹模的拉延過程,拉延廣泛套用的工序,各種情況下的壓力行程,拉延凹模動態模面補償方法,底板彈性變形趨勢及拉延凹模變形量,確定拉延凹模變形中心,確定拉延凹模變形驅動元素,驗證變形結果,

杯形件材料的拉延成形

設杯形件材料為彈塑體本構模型,考慮厚度的應力、應變變化,通過數值模擬拉延成形,在不同壓下位移時,求得凹模圓角處及附近的板料厚度截面等效應變、等效應力以及厚度變化值的分布。

用成形凹模的拉延過程

基於近似上限法,提出一種新的數值計算方法,以設計凹模輪廓。利用提出的方法,還可以予測壓力行程曲線,杯壁厚度變化情況以及行程內杯壁中最大拉伸應力。研究結果表明,凹模輪廓與應變硬化、摩擦係數以及杯壁厚度變化幾乎無關。應變硬化對平均單位壓力或變形力有很大的影響。

拉延廣泛套用的工序

拉延是一種廣泛套用的工序,用來生產杯形件或盒形件。為了防止坯料起皺,拉延時一般要用壓邊圈。

由於拉延是一種十分重要而套用廣泛生產過程,因而在這方面技術革新層出不窮。在什麼情況下可 以不用壓邊圈進行拉延,一 直是引人關注的問題。Frobin提出了不採用壓邊圈的原則和準則。為了提高拉延比,降低變形力以及不用壓邊圈 ,提出用成形凹模進行拉延。用按曳物線構成的凹模拉延就是用成形凹模拉延的一種。對用成凹模拉延過程的理論分析的文獻還不多見。

用成形凹模的拉延過程進行了全面分析。在這種拉延過程中,坯料的外側始終與模具的表面相切,並且不採用壓邊圈。顯然,用成形凹模拉延是有一 些缺點的。例如,模具成本較高,需要較大的行程,每種零件需要專門設計的模具。由於模具設計和製造方面的飛速發展,用成形凹模拉延過程的某些缺點已成為無關緊要了。因此,分析這種過程並將其付之實施。

基於近似上限分析,提出了一種數值計算方法,可以用來確定凹模輪廓,變形力或平均單位壓力。同時,用這種方法研究了拉延比、坯料厚度、凸模圓角半徑、凸模與凹模之間的間隙、摩擦係數等工藝參數對凹模輪廓和平均單位壓力的影響。

各種情況下的壓力行程

當拉延比在一般拉延所用的範圍內時,凹模輪廓與應變硬化以及壁厚變化無關。這樣,凹模的輪廓只要根據幾何關係以及體積不變條件就可確定。當然,拉延比大時,要考慮到壁厚變化。無論是否考慮應變硬化,壁厚變化對平均單位壓力幾乎沒有影響。但是,應變硬化對平均單位壓力有很大的影響。

設R0=50mm,R4=30mm,t0=2mm,r=8mm,σ=76.02ε0.2kg/mm2以及μ=0.1。在上述條件下,根據提出的方法所確定的行程中變形力的峰值 (Pmnx) 為3151kg。計算結果表明,用成形凹模拉延能大幅度降低變形力。這主要是因為變形緩慢和不用壓邊圈的結果。

壁厚變化率隨行程不斷增大。但是,由於變形過程緩慢,即使用成形凹模拉延過程中不用壓邊圈,壁厚變化也不致於超過一般拉延過程。根據計算結果,壁厚變化率幾乎與應變硬化無關。

從最大拉伸應力與摩擦係數之間幾乎呈線性關係可以看出,用成形凹模拉延時,杯壁中最大拉伸應力是很小的,因而採用這種拉延方法時,限制拉延比的主要因素是模具裝置的尺寸,而不是杯底撕裂。

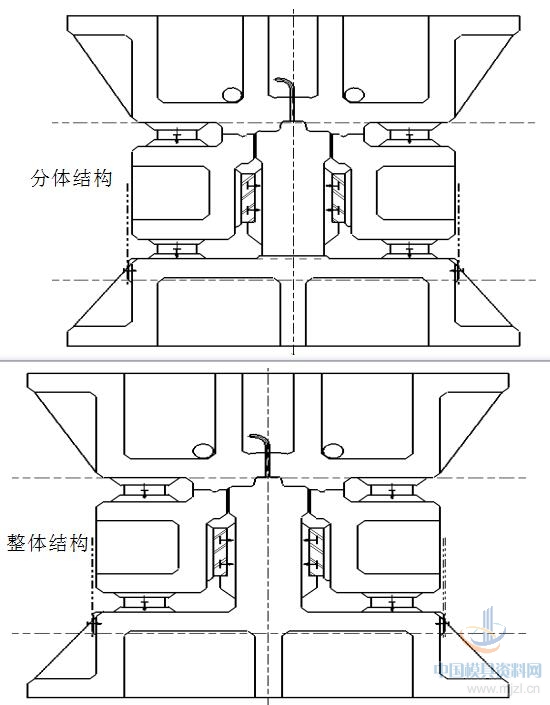

拉延凹模動態模面補償方法

根據拉延模具虛擬合模結果,對拉延凹模動態變形進行分析,重點研究拉延凹模動態模面的補償方法。結果表明,採用模具進行反向補償由於壓機作用而產生的變形,在拉延凹模局部特徵部位進行緊壓處理,補償因動態變形造成的局部特徵不清晰,此項工作可大量減少鉗工手動研修量。

底板彈性變形趨勢及拉延凹模變形量

將壓機與模具在結構設計軟體中進行虛擬裝配,依據變形分布圖,分別確定模具中心位置及模具凸模輪廓線位置壓機台面變形值,將兩值相減獲得的差值即為模具型面的變形量。可以看出,下模中心最大變形0.47mm,凸模輪廓線附近變形0.31mm,中心到邊緣的變形差值為0.16mm,此零件模具中間變形量取0.15mm,向四周漸變過度到零。

確定拉延凹模變形中心

模具受力的位置發生在存在板料的位置,當上下模間存在板料時,壓床上滑塊施加的成形力會通過上模經過板料傳遞給下模,而對於沒有板料存在的位置,上下模之間則會空出一個料厚間隙,壓力也就不會發生傳遞。在加工數據設計時,首先將要變形的曲面接合成一張曲面,考慮零件的整體布局和拉延成形時的受力狀態,保證受力大的區域變形量要隨之變大,因此變形中心一般設定在變形趨勢較大的部位。

確定拉延凹模變形驅動元素

在加工數據設計時,以模具的凸模輪廓線為變形邊界線,並將該邊界線投影到與衝壓方向垂直的平面上,同時填充出一平面作為參考曲面,參考曲面的邊界線以內為變形區域,邊界線以外為不變形區域,將已設定的變形中心作為最大變形點,以分析計算得到的變形量為參考值驅動參考曲面變形獲得驅動面。最後以參考曲面為變形參考,驅動曲面為變形後的目標,驅動模具型面整體變形,獲得補償後的模具型面。

驗證變形結果

將變形前的拉延凹模型面與變形後的拉延凹模型面進行偏差對比分析,驗證變形區域分布情況及變形量漸變範圍,保證變形結果的可靠性。