國外冷卻壁的發展

高爐冷卻壁最早由前蘇聯研究開發並得到工業化套用,但直到20世紀40年代冷卻壁才得到普遍套用。日本新日鐵公司自1967年從蘇聯引進了冷卻壁技術以後,對冷卻壁進行了許多卓有成效的技術改進,將鑄鐵冷卻壁由第一代發展到第四代。由於日本對鑄鐵冷卻壁的深入研究開發,使冷卻壁技術在高爐上套用廣泛,從20世紀末開始,在日本高爐上冷卻壁大量代替了銅冷卻板,在銅冷卻壁問世以後,這種技術發展趨勢更為顯著。近30年來,為克服鑄鐵冷卻壁的技術缺陷,改善其傳熱性能,提高冷卻能力,延長使用壽命,國內外對鑄鐵冷卻壁均進行了大量的改進和完善,並在高爐生產實踐中取得令人滿意的效果。

我國早在20世紀50年代就開始採用蘇聯的光面冷卻壁,但冷卻壁一直採用普通鑄鐵,冷卻壁本體內部鑄入蛇形

冷卻水管,鑲磚為

黏土磚。從20世紀50年代開始,這種冷卻壁迅速成為我國高爐爐底、爐缸、風口帶和爐腹區域的主導冷卻器結構形式,並且在20世紀50年代後期逐步取代了冷卻板。1958年,蘇聯在史達林之鷹廠1033m

3的高爐上試驗了汽化冷卻技術並獲得了成功,其後該項技術在歐美、日本等鋼鐵已開發國家得到迅速推廣套用,在當時成為高爐冷卻系統的主流發展模式。20世紀60年代後期,我國少數高爐上採用了汽化冷卻技術。1970年建成的武鋼4號高爐(2516m

3)以及鞍鋼和首鋼的高爐採用了汽化冷卻技術和與之配合的冷卻壁。這種冷卻壁本體採用含鉻鑄鐵,冷卻水管的進水管在下,水流垂直向上,出水管在上方,以滿足汽化冷卻的要求,鑲磚仍為黏土磚。20世紀80~90年代,我國一批新建或大修改造的大型高爐建成投產。

簡介

高爐內部的

軟熔帶處於爐腹、爐腰和爐身下部區域,在此區域的冷卻器承受著高爐內高溫熱負荷衝擊,劇烈的溫度變化,高溫液態渣鐵的侵蝕,爐料和煤氣流的沖刷磨蝕以及鹼金屬、CO的

侵蝕等綜合破壞。為了延長此區域冷卻壁的使用壽命,必須提高冷卻壁本體材料的導熱性、抗化學侵蝕性、

抗拉強度、熱衝擊性、抗裂變性能、韌性等力學性能,而普通鑄鐵和低鉻鑄鐵難以滿足上述要求。因此,改進冷卻壁的材質、提高冷卻壁的綜合性能成為冷卻壁研究開發的重點內容。

分類與作用

主要有光面冷卻壁、鑲磚冷卻壁、搗料型冷卻壁、全覆蓋型鑲磚冷卻壁、倒C型冷卻壁等。

光面冷卻壁:結構簡單、導熱性好,熱面為光面,厚度一般為70~140mm。主要用於風口及以下區域,起冷卻高爐爐缸內襯的作用。通過對爐缸內襯的冷卻,緩解鐵水對內襯的侵蝕、滲透和沖刷;

鑲磚冷卻壁:結構為條狀間隔排列的鑲磚與鑄鐵筋板,熱面為平面,具有便於掛渣的特點。主要用於爐腹、爐腰及爐身中下部區域;

搗料型冷卻壁:該種冷卻壁熱面為間隔排列的燕尾槽,槽內搗打

耐火材料。具有施工方便、導熱性良好、便於掛渣的特點。主要用於爐腹、爐腰及爐身中下部區域;

全覆蓋型鑲磚冷卻壁:該種冷卻壁的特點是磚壁合一,熱面(工作面)全部被耐火磚所覆蓋,內側採用薄爐襯結構或無爐襯結構,可起到擴大爐容的作用。主要用於爐腹、爐腰及爐身下部區域;

倒C型冷卻壁:該種冷卻壁為C型結構,安裝在高爐爐身上部,與爐喉鋼磚結合,起到很好的抵抗爐料衝擊和磨損的作用。一般用於大中型高爐。

冷卻壁的選擇

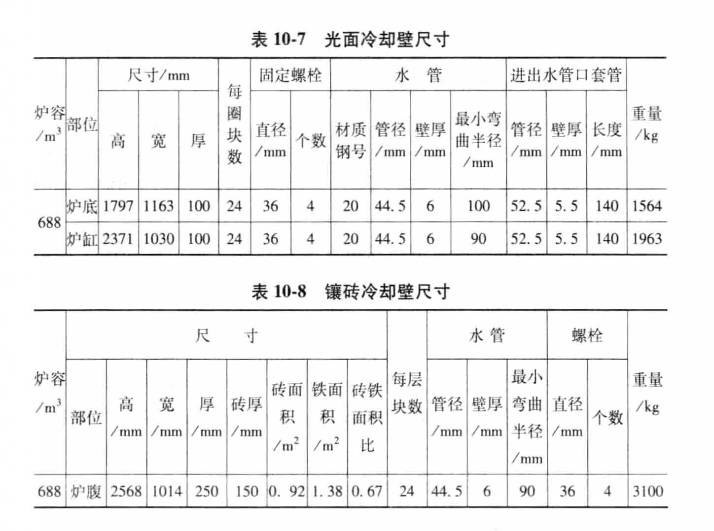

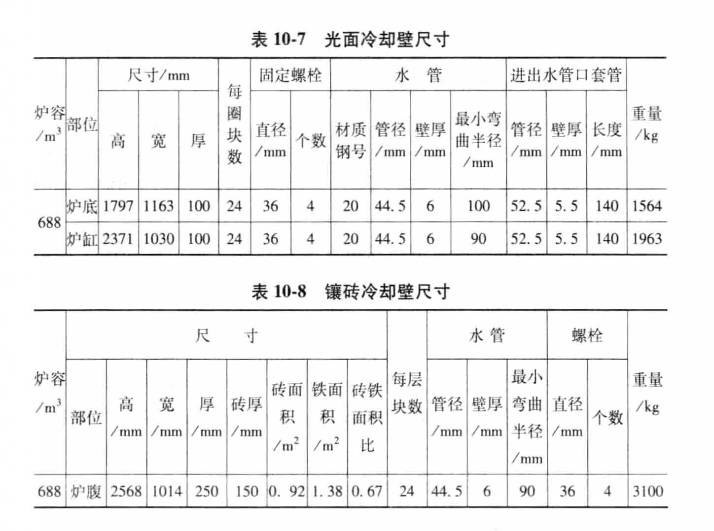

設計高爐冷卻壁的選擇見下表光面冷卻甓和鑲磚冷卻壁的尺寸見下圖,光面冷卻壁尺寸和鑲磚冷卻壁尺寸需要進一步說明的問題如下:

爐容 | 爐底 | 爐缸 | 爐腹 | 爐身2/3以下 |

688m3 | 光面冷卻壁 | 光面冷卻壁 | 鑲磚冷卸壁 | 鑲磚冷卸壁 |

(1)冷卻壁的長度取2.2m。

光面和鑲磚冷卻壁尺寸

光面和鑲磚冷卻壁尺寸(2)風口Ⅸ冷卻壁數口為風口數量的兩倍,即14x2=28塊。

(3)渣口上、下段各2塊冷卻壁。

(4)冷卻壁蛇形管採用Φ44.5mmx6mm,中心距為150mm。蛇形管只有一個接頭,且不放在彎曲段上。

(5)冷卻壁採用《高爐剛鑄鐵冷卻壁》(YB/T4073--2007)中牌號為HTl5—33的灰鑄鐵,蛇形管用《鍋爐用材料入廠驗收規則》(JB/T 3375--2002)中的冷拔無縫鋼管,材質為20號鋼。

(6)冷卻壁之間及冷卻壁與爐殼之間的間隙:

1)同一段每塊之間的垂直縫為20mm,上下段水平縫為30mm,上下兩段冷卻壁間垂直縫相互錯開,縫間用鐵質銹接材料銹接嚴密。

2)光面冷卻壁與爐殼之間留20mm縫隙,用

稀泥灌滿,與磚襯間留縫100~150mm,填以

炭素料。

冷卻壁的功能

鑄鐵冷卻壁由冷卻壁本體和鑲鑄在內部的冷卻水管組成,根據使用區域又分為

光面冷卻壁和鑲磚冷卻壁。光面冷卻壁主要用於爐缸爐底部位,鑲磚冷卻壁主要用於爐腹、

爐腰和爐身區域。鑄鐵冷卻壁是通過鑲鑄在其內部鋼管中的冷卻水進行冷卻的,冷卻壁熱面鑲磚用來減少熱損失和黏結渣皮,當磚襯

侵蝕消失以後,冷卻壁仍可以依靠黏結渣皮維持工作並對爐殼提供保護。冷卻壁具有以下功能:(1)對其熱面的

耐火材料內襯提供全面有效的冷卻,將磚襯工作溫度控制在合理的範圍內;(2)當爐腹至爐身下部區域的磚襯損壞消失以後,在冷卻壁失去磚襯保護的條件下,能夠在其熱面形成保護性渣皮,形成“自保護內襯”;(3)對爐殼提供全面的保護;(4)維持平整光滑的高爐操作內型,以利於爐料下降順行和煤氣流合理分布;(5)減少高爐熱量損失;(6)冷卻壁要長期在惡劣的工況條件下存在,為高爐提供有效的冷卻。

冷卻壁技術優缺點

其技術優點有:

(1)能夠對其熱面的耐火材料磚襯提供均勻有效的冷卻,將磚襯的工作溫度控制在合理的範圍內;

(2)由於冷卻比較均勻,使侵蝕後的磚襯內型比較規整平滑,對高爐順行不造成大的影響;

(3)在高爐爐腹至爐身下部高熱負荷區,冷卻壁熱面磚襯侵蝕消失以後,仍能依靠有效的冷卻在其熱面黏結渣皮,形成“自保護內襯”;

(4)由於安裝在爐殼內表面,能夠對爐殼提供有效的保護,而且爐殼開孔少,整體密封性能好;

(5)由高爐內傳遞出的熱量相對較少,高爐熱量損失較低;

(6)在爐腹以上區域相同爐殼尺寸的條件下,由於磚襯厚度較薄,相應可以減少耐火材料的使用量;

(7)維修費用較低,一般隋況下冷卻壁可以維持一代爐役而無需更換。

其技術缺陷是:

(1)鑄鐵冷卻壁本體的導熱係數低(銅的導熱係數約為鑄鐵的10倍),導熱性能不如銅冷卻板,冷卻效率較低,即使是同一塊冷卻壁上,距離冷卻水管稍遠的部位,如冷卻壁邊角部位和凸台非常容易燒損;

(2)由於鋼質的冷卻水管鑲鑄在冷卻壁本體內,為了防止在鑄造過程中水管滲碳,在鋼管外表面進行了防滲碳處理,使鋼管和冷卻壁本體之間存在間隙熱阻,造成冷卻壁整體性能下降;

(3)修理更換困難,必須高爐停風降料面才能進行更換;

(4)破損的水管不易監測發現;

(5)傳統的鑄鐵冷卻壁凸台結構對磚襯的支撐能力不足,容易造成磚襯脫落,這是傳統鑄鐵冷卻壁的一個主要缺陷。

對鑄鐵冷卻壁而言,其中難以從根本上解決的問題就是冷卻水管與冷卻壁本體之間存在的間隙熱阻使冷卻壁的冷卻能力大幅度下降。為了徹底解決鑄鐵冷卻壁存在的一系列問題,在20世紀末期銅冷卻壁應運而生,克服了鑄鐵冷卻壁的諸多技術缺陷,成為冷卻壁技術發展的重大創新。總而言之,由於冷卻壁的優點多於缺點,20世紀80年代以來,國內外對冷卻壁結構進行持續的改進創新,使冷卻壁技術發展迅速,套用越來越廣泛。

冷卻壁的套用

高爐冷卻壁技術經過灰鑄鐵、低鉻鑄鐵、球墨鑄鐵、鑄鋼、銅冷卻壁的不斷發展,至今銅冷卻壁已成為先進冷卻壁技術的代表。20世紀末期經過改進的鑄鐵冷卻壁在我國寶鋼、武鋼、首鋼、鞍鋼等高爐上得到成功套用,並獲得了15年以上的使用壽命,但冷卻壁本體卻損壞嚴重,且出現水管大量破損的問題。進入21世紀以後,鑒於銅冷卻壁的諸多優點,銅冷卻壁及其軟水密閉循環冷卻系統的普遍套用,有希望徹底解決爐腹、爐腰和爐身下部短壽的問題,在高爐無中修、甚至無噴補的條件下,實現一代爐役壽命達到20年以上。從21世紀投產的許多大型高爐生產運行狀況分析,這個目標完全能夠實現。目前,採用銅冷卻壁高爐越來越多,呈現為一種主流的高爐冷卻發展模式,而且銅冷卻壁在高爐爐缸關鍵部位和鐵Ⅵ區也得到套用,採用銅冷卻壁已成為現代高爐煉鐵技術顯著的技術特徵和必然的發展趨勢。

光面和鑲磚冷卻壁尺寸

光面和鑲磚冷卻壁尺寸