簡介,粉化原因及影響因素,礦石的種類,Fe2O3的結晶形態,燒結礦的鹼度,還原溫度和還原時間,燒結礦中脈石成分,檢驗方法,靜態檢驗法,動態檢驗方法,靜態與動態的比較,對高爐冶煉的影響,

簡介

鐵礦石(燒結礦及球團礦)在低溫還原過程中發生碎裂粉化的特性。在高爐煉鐵過程中,當鐵礦石進入高爐後,爐料下降到400~600℃的區間,在這裡受到來自高爐下部的煤氣的還原作用,會發生不同程度的碎裂粉化。嚴重時則影響高爐上部料柱的透氣性,破壞爐況順行。鐵礦石這種性能的強弱以低溫還原粉化指數(RDI)來表示,或稱LTB(Low Tempera-ture Break-down)。

粉化原因及影響因素

低溫還原粉化的根本原因是礦石中的Fe2O3在低溫(400~600℃)還原時,由赤鐵礦變成磁鐵礦發生了晶格的變化,前者為三方晶系六方晶格,而後者為等軸晶系立方晶格,還原造成了晶格的扭曲,產生極大的內應力,導致鐵礦石在機械力作用下碎裂粉化。影響鐵礦石(燒結礦及球團礦)低溫還原粉化性能的因素有礦石的種類、Fe2O3的結晶形態、人造富礦的鹼度、還原溫度及鐵礦石中的其他元素的含量。。

礦石的種類

以赤鐵礦粉為原料的燒結礦RDI較高;以磁鐵礦粉為原料的燒結礦RDI較低。例如:燒結原料中澳大利亞赤鐵礦配加量由43.5%增加到60.6%時,燒結礦的 RDI 值由 31.36%提高到38.08%。德國K.格勒勃等研究表明:在燒結礦中鹼度、脈石含量及機械應力相同的條件下,燒結礦中Fe2O3(包括原始及次生Fe2O3)含量與RDI有密切的關係,Fe2O3含量愈高,則RDI愈高。

Fe2O3的結晶形態

Fe2O3結晶形態的差異能引起RDI較大的變化。結晶良好的天然Fe2O3,RDI一般在30%以下(按日本鋼鐵廠方法檢驗,以下同);天然磁鐵礦氧化焙燒成的Fe2O3的結晶,焙燒初期呈線狀,RDI為22.4%,焙燒後期呈多晶狀,RDI為10.3%;焙燒良好的球團礦,其中的Fe2O3大部分是斑狀,RDI較低,酸性球團礦RDI為34.1%,自熔性球團礦為3.1%;燒結礦中的Fe2O3,如斑狀結晶體RDI較低,但當磁鐵礦原料高溫燒結後,在降溫初期Fe3O4迅速再氧化成Fe2O3,內部尚包裹著Fe3O4、矽酸鹽玻璃質、CaO·Fe2O3,它的晶體外形多為菱形的骸晶狀Fe2O3,具有最高的RDI。由於礦物內外還原速度和膨脹情況的不同,導致所生成的燒結礦產生許多裂紋,造成更大的碎裂粉化。

燒結礦的鹼度

燒結礦的RDI一般隨著燒結礦鹼度提高而降低,因為燒結礦鹼度提高,燒結礦中Fe2O3含量下降,因之RDI也降低,由於燒結礦本身的強度隨著燒結礦鹼度而變化,一般在鹼度1.5時出現強度衰弱區,因而也導致在該鹼度條件下燒結礦的RDI出現低值。

還原溫度和還原時間

還原溫度和還原時間 燒結礦和球團礦的RDI隨著還原溫度變化而變化。一般在400~600℃有一個峰值,溫度低於或高於此值,RDI都降低,因為在此溫度範圍內αFe2O3很快還原為γFe2O3,低於此溫度生成的γFe2O3很少;高於此溫度,αFe2O3很快還原為FexO,使粉化減輕。此外,在400~600℃溫度範圍內,碳素析出反應劇烈(2CO=CO2+C),促使粉化更加嚴重。用H2氣體作還原劑時,燒結礦的RDI較低。礦石的RDI還隨著還原時間延長而增加,但30~40min後增加速度開始緩慢

(還原氣流量15L/min,還原時間40min,試樣粒度10~15mm)

1—攀枝花鋼鐵公司;2—濟南鋼鐵廠;3—馬鞍山鋼鐵公司;

4—首都鋼鐵公司;5—太原鋼鐵公司;6—杭州鋼鐵廠;

7—酒泉鋼鐵廠;8—鞍山鋼鐵公司;9—包頭鋼鐵公司

燒結礦中脈石成分

燒結礦中脈石成分 燒結礦的一些脈石成分如CaO、MgO、Al2O3、FeO、TiO2對燒結礦的RDI都有一定的影響。燒結礦中CaO、MgO、FeO含量高,則燒結礦RDI低;Al2O3、TiO2高則RDI升高。研究表明:赤鐵礦轉變為磁鐵礦的相變溫度(THM)對於次生赤鐵礦的形成起重要作用。凡某種成分能提高THM,則有助於次生赤鐵礦的生成;凡能降低THM的成分,則不利於次生赤鐵礦生成。CaO、MgO能降低THM,減少次生赤鐵礦生成,降低燒結礦RDI;TiO2剛好相反,它使RDI升高。Al2O3可使燒結礦液相黏度增加,未還原的和殘餘的赤鐵礦含量增加,燒結礦的RDI上升。燒結礦中FeO高,燒結溫度高,燒結礦中殘餘赤鐵礦降低,RDI降低。此外,鹼金屬對RDI有很不利的影響。

檢驗方法

鐵礦石低溫還原粉化性的強弱已有國際標準化組織(ISO)制訂的“鐵礦石—低溫粉化試驗—靜態還原後使用冷轉鼓的方法”以及各國制訂的方法進行檢驗,這些方法大同小異,可分為靜態檢驗和動態檢驗法。

靜態檢驗法

靜態檢驗法主要有以下3種:

(1)ISO檢驗方法。(ISO4696—1984)檢驗設備與測定鐵礦石還原性的設備相同。試樣粒度為10~12.5mm、質量為500g。在還原煤氣成分為CO20%,CO220%,H22%及N258%,允許雜質含量O2<0.1%、H2O<0.2%,流量為20L/min,溫度為500℃±10℃的條件下還原60min,在N2氣中冷卻。把還原後的試樣全部裝入小轉鼓(φ130mm×200mm)內進行檢驗,該轉鼓內有兩個高20mm的擋板,以30r/min的速度旋轉10min,將轉後的試樣進行篩分,以+6.3mm,+3.15mm,-0.5mm級的質量與還原後入轉鼓的試樣總質量之百分比作為評價標準。分別以RDI+6.3,RDI+3.15以及RDI-0.5表示還原粉化指數。

(2)日本鋼鐵廠的檢驗方法。先將試樣在還原性檢驗裝置(見鐵礦石還原性)中進行還原試驗。試樣粒度:礦石、燒結礦為19~22.4mm,球團礦為10~12.5mm,質量500g,在還原煤氣成分為CO30%、N270%,流量為15L/min,溫度為500℃的條件下還原30min。然後把還原後的試樣裝入標準轉鼓(φ130mm×200mm),以30r/min速度轉動30min後對試樣進行篩分,以小於3mm粒級的質量與還原後入轉鼓前試樣總質量之比的百分數作為低溫還原粉化率,以RDI(<3mm)表示。

(3)中國國家標準(GB/T13242—91)檢驗方法所使用的裝置及工藝參數,與鐵礦石還原性檢測方法基本相同。但還原溫度為500℃±10℃,還原時間為60min,還原氣體成分為CO20%,CO220%,N260%;H2的濃度<0.2%或2.0%。還原後試樣通入N2冷卻,然後全部裝入小轉鼓(φ130mm×200mm)內,以30r/min的轉速轉動10min,將轉鼓後的試樣進行篩分,以+6.3mm、+3.15mm、-0.5mm粒級的質量與還原後入鼓的試樣總質量之比的百分數作為還原粉化指數。在評定時以RDI+3.15作為考核指標,RDI+6.3和RDI-0.5只作為參考指標。

動態檢驗方法

動態檢驗法主要有以下3種:

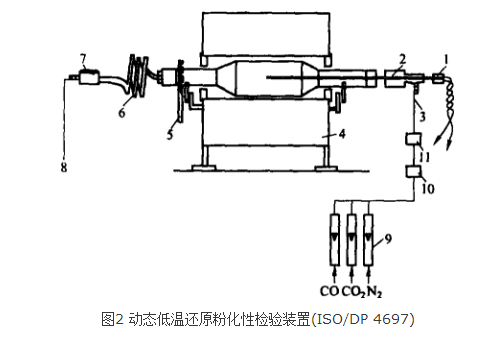

(1)國際標準化組織檢驗方法(ISO/DP4697),使用標準轉鼓(φ130mm×200mm),內設4個擋板(高20mm,厚2mm);(圖2)試樣粒度10~12.5mm,質量500g,在還原氣體成分為CO20%、CO220%、H22%及N258%,允許雜質含量為O2<0.1%、H2O<0.2%,流量20L/min,溫度為500℃的條件下,以10r/min的轉速迴轉,還原60min後,以N2氣冷卻。將還原後的試樣進行篩分,評價標準與靜態法相同。

1—熱電偶;2—氣封;3—進氣口;4—電爐;

5—傳動鏈;6—冷卻管;7—氣封;

8—去除塵器;9—流量計;10—混合器;11—預熱器

(2)德國奧特弗萊森(Othfresen)研究協會檢驗方法。使用非標準轉鼓(φ150mm×500mm),內有4個擋板(高20mm),轉鼓速度10r/min。試樣粒度:燒結礦12.5~16mm,礦石和球團礦10~12.5mm;還原氣體成分為CO24%、CO216%、N260%,流量15L/min,其他作業參數和粉化指數表示法,與ISO/DP4697相同。

(3)前蘇聯國家標準檢驗方法(ГОСТ 19575—84)。使用非標準轉鼓(φ145mm×500mm),內有4個擋板(高20mm),置於長1100mm,內徑240mm的電爐內,轉鼓轉速10r/min。試樣粒度10~15mm,質量500g,還原氣體成分為CO35%及N265%,允許雜質含量為H20.5%、O20.1%和H2O0.2%,流量15L/min。採用升溫加熱制度:開始以 15℃/min升溫至600℃,共40min,以後以1.43℃/min升溫至800℃,共2h20min。以小於10mm、5~0.5mm和小於0.5mm粒級的質量分別與試樣總質量之百分比作為還原強度指數、還原粉化指數及還原磨損指數。

靜態與動態的比較

靜態法在設備上可與還原性檢驗方法使用同一裝置,轉鼓檢驗在常溫條件下進行,工作條件好,容易密封;在操作上還原反應管溫度分布均勻,溫度測量點更接近實際,試驗結果穩定誤差較小。動態法的優點是還原與轉鼓在同一裝置內完成,操作簡單。兩種方法的檢驗結果具有密切相關關係,然而不論靜態或動態法的檢驗結果只具有相對意義,與高爐內實際取樣的結果有定性的相關關係,但絕對值相差甚大。1980年中國包頭鋼鐵公司55m3高爐爐身取樣表明:太原鋼鐵公司燒結礦的低溫還原粉化率(<3mm)為9.89%,包頭鋼鐵公司燒結礦為8.41%,而按日本鋼鐵廠檢驗方法檢驗所得RDI值分別為27.1%及21.9%。升溫法所得的還原粉化率比通行的恆溫法更接近於生產實際。

對高爐冶煉的影響

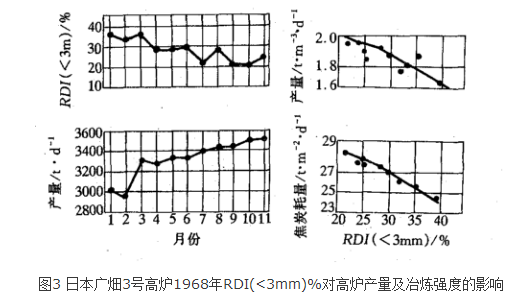

日本廣畑廠3號高爐1968年曾統計燒結礦RDI對高爐作業指標的影響(圖3)。德國蒂森(Thyssen)公司8號高爐以低溫還原粉化率高的球團礦(RDI+6.343%,RDI-0.538.1%)代替燒結礦,生鐵產量下降25%,燃料消耗自520kg/t增加到584kg/t。法國索爾梅(SOLMER)福斯廠(FOS·Sur-Mer)2490m高爐生產實踐證明:當爐料中RDI上升7.2%,高爐爐牆邊緣ηco下降0.018;焦比上升4kg。各廠對入高爐鐵礦石的低溫還原粉化率都有相應的規定。多數廠規定燒結礦RDI-3.0<35%或RDI+6.3>65%,RDI-0.5<15%。 降低鐵礦石低溫還原粉化率的方法有:改變燒結原料配比以降低赤鐵礦比例及降低含Al2O3、TiO2、K2O+Na2O高的原料;提高燒結礦的鹼度及MgO含量;實現低溫燒結工藝防止骸晶狀菱形赤鐵礦的生成;使用鹵化物處理燒結礦及球團礦等。