解決方案

乾粉砂漿設備也是水泥砂子填料和添加劑 主要區別可能就是可再分散膠粉 這東西就是為乾粉砂漿準備的 因為它遇水分散 沒水就是乾粉狀 而現場混合砂漿就不需要了可再分散的性質了. 乾粉砂漿全套設備一般按要求及市場不同有不同方案。常用的有站式布局、階梯式布局、塔樓式布局等。一般工藝都是將所有預處理好的原料提升到原料筒倉頂部,依靠原料自身的重量自然從料倉中流出,經稱量、配料、混合、包裝等工序後成為最終產品。全部生產是在現代化的微機控制系統操作下完成的。操作人員只要指定產品的類型與數量,其餘操作全部由控制系統自動完成,無需人工干預。全部採用密閉的生產系統設備,現場清潔,無粉塵污染,保證了工人的健康。設備為模組式結構,生產容量能和市場的發展相銜接,配料精度高,使用靈活,便於擴展。

烘乾系統是整個砂漿站的一個核心,也是確定整體生產效率的一個關鍵點。目前單筒烘乾機已經逐步淘汰出局,因為單筒烘乾機不僅僅占地面積大,而且煤耗高,而唯一的好處就是維修方便。隨著三筒烘乾機技術的成熟,主流開始使用的為三筒烘乾機,三筒烘乾機的主要生產廠家有徐州天地重工、上海山水等。三筒烘乾機的整體生產效率分為20、30、40、50、60等系列。指的是每小時的乾沙產量。一般30的可以達到25~28噸的產量,那么可以攪拌出砂漿是35~40噸。

烘乾設備的熱源選擇可以選熱風爐、沸騰爐等。熱風爐造價低一些,不過需要燒好煤,不會產生爐渣;沸騰爐相對造價高,可以燒孬煤。烘乾設備的選型主要是依據當地實際情況,如果在產煤區,而且環保要求不嚴格,那么可以使用沸騰爐。

篩分系統可使用單級直線振動篩、或分級篩,也有廠家增加一個振動破碎裝置,將篩出的粗砂破碎之後循環利用。篩分系統選型要點為:根據實際砂子選擇,如果使用一般的河沙,而且沒有破碎裝置,那么普通直線振動篩即可,如果需要使用石粉,那么最好採用滾筒篩。

攪拌系統一般採用的有單軸梨刀式或者雙軸無重力這兩種。這兩種攪拌機都可用於砂漿站,但是從設備選型來說,也是很有講究。單軸梨刀式攪拌主機可以攪拌的更加充分,特別是一些很微量的添加劑,所以可以用於生產特種砂漿,缺點就是造價高,而且攪拌效率低;雙軸無重力攪拌主機具有混合精度高、速度快、能耗低、可密封操作的特點,適用於生產普通砂漿。

其他部件還包括計量系統、散裝和包裝系統、除塵系統、控制系統等。

目前國內能夠提供完整的乾混砂漿生產線的大型廠家有徐州天地重工、南方路基等。

乾混砂漿站是用於生產乾混商品砂漿的生產線,主要組成模組一般包括以下部分:

1、;

2、膠結劑、填料及添加劑的倉儲;

3、主輔材料的配料計量;

4、混合攪拌;

5、包裝或散裝;

6、全自動過程電腦控制系統。

乾粉計量設備

由稱重感測器,接線盒,儀表三部分組成。 請看原理示意圖。

乾混稱重控制系統示意圖

乾混稱重控制系統示意圖計量配料系統設計方案的確定

首先應認真研究所用各種物料的特性,包括:物料的品種,各自的流動特性、配料量、容重、粒度,水分等。根據工藝設計要求和生產節拍,確定技術方案。包括:加料順序、快速和精密加料設備形式及配置、稱重計量倉的材質,容積、倉錐角、進、出料閥門、軟聯結、稱重感測器的型號規格及安裝調整方式、儀表的計量配料顯示及控制等內容。

計量配料系統的設計要點

1、 原料倉上設上下料位計,控制上料裝置的啟停。 保證有充足的物料能連續的供給加料設備。 2、 加料裝置 乾混砂漿所用原料較多,原料倉數量也多,(如:主料倉9套,輔料倉6套,計量配料倉2套。)輸送加料距離較遠,適用於密閉的螺旋給料機作為加料裝置。 流動特性較好的物料,一般用規格較大的螺旋給料機作為快速加料;規格較小的精密螺旋給料機作為精加料。兩者的工作時間及工作方式、提前關閉時間,在現場調試時確定。 為了保證連續穩定地加料,螺旋給料機的轉速不宜很高,螺距與直徑比一般應≤0.5。作為精加料的精密螺旋給料機,最好加一套變頻器,在接近額定量時,轉速逐漸變慢至停止。此種設計方案,加料準確度一般能達到±0.3%以上。 為了保證生產節拍,作為快速加料的螺旋給料機規格應大些,其加料能力應不小於額定量的130%。 由於螺旋給料機出料的脈動性,螺旋給料機停止後可能出現塌料而影響配料的準確度。其出料口處,應設一快速截止閥門,在螺旋給料機停止的同時,截止閥門快速關閉。 對原料倉出口與計量配料倉的進口水平距離較近的加料裝置,可採用精密分格輪給料機組和順暢的溜槽,作為加料裝置。

計量配料倉設計要點

在保證剛性充分(尤其是稱重感測器安裝、支撐部分)的前提下,計量配料倉系統的重量要儘量輕便;其有效容積為各種配方物料體積總和最大值的110—120%;倉錐角按其中流動性最差的物料能自由順暢的滑下的角度設計。如果倉錐角設計的太小,易出現倉內物料排不乾淨,儀表顯示不回零而不能自動進入下步程式的停止狀態,而使自動生產線中斷的後果。對於流動性非常差的物料,可以在倉的中、下部設若干套單向噴氣嘴助流;也可以採用柔性料倉;為減小摩擦阻力和提高防腐能力,可設計一種可方便更換的不鏽鋼內襯;計量配料倉與稱重感測器連線部分應有調高、限位、預支撐裝置;3個稱重感測器必須對稱均布,使之受力均衡;計量配料倉一般設計一圈環形板,一則增加剛性,而則放置標定砝碼,方便標定。

稱重感測器的選定

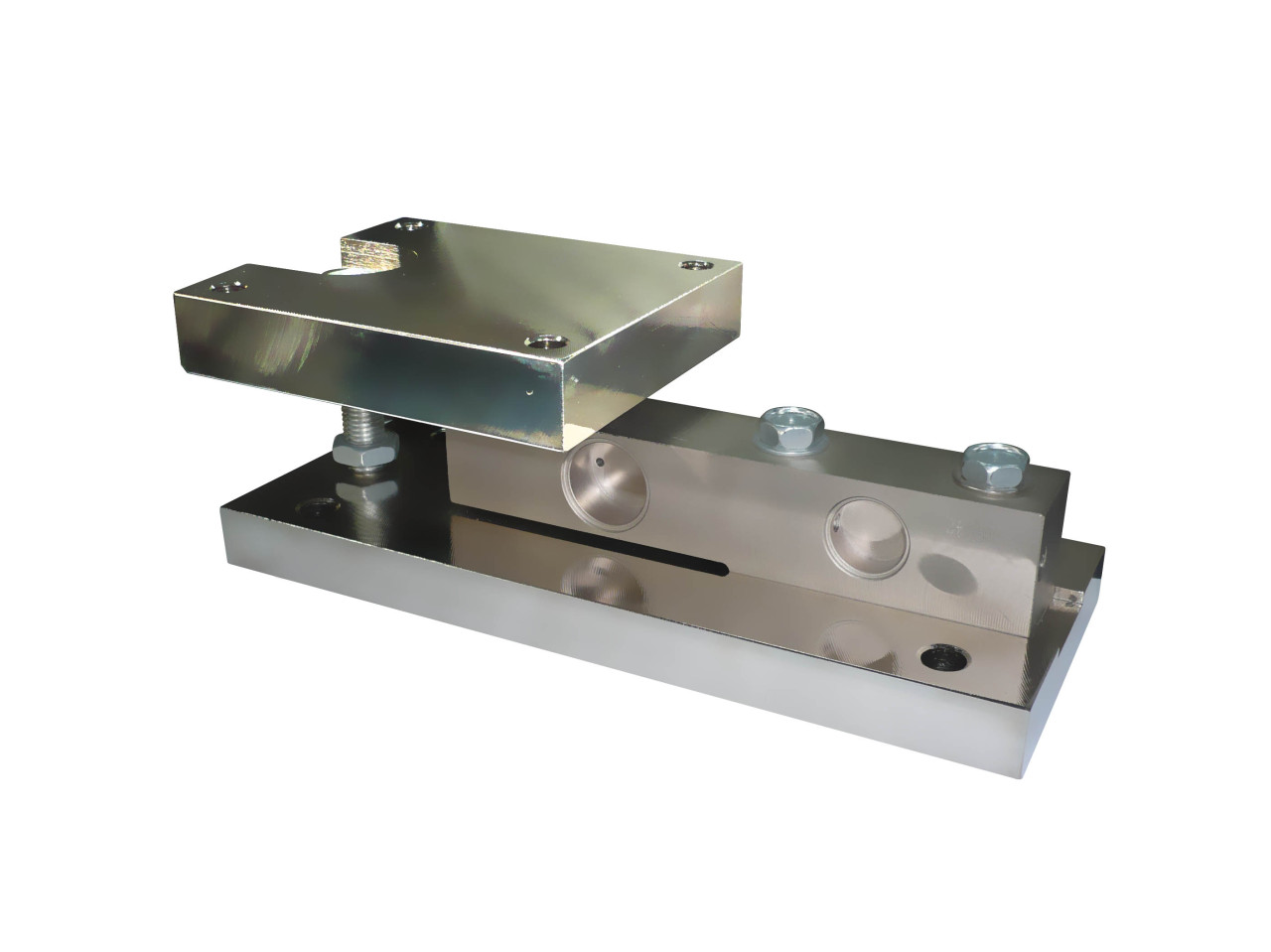

稱重感測器是計量配料倉的核心部件之一。其特性參數的正確選定對保證計量配料的準確性至關重要。其主要特性參數包括:安裝形式、額定負荷、最大允許負荷、靈敏度、供橋電壓、解析度、重複性、滯後、溫度影響等。其中額定負荷的選定一般為計量配料倉的總皮重和最大稱量量(各種物料最大工藝配料量的總合)的120%;如選的規格太小,因加料過程中產生的衝擊載荷和偶然因素,可能造成稱重感測器損壞;如選的規格太大,則解析度不夠,影響準確性。 稱重感測器

?

計量配料倉的標定

1)、線性標定 按額定總料量,準備足夠數量和細度的標準砝碼。砝碼擺放位置要對稱。非對稱擺放時,最好放在有效支撐面以內。並準備好經檢驗合格的儀表。所分辨的單位顯示值一般應不大於允許絕對值的1/5。 鑑別力測試:將額定總料量的0.03%的砝碼,放置在倉上,儀表應有顯示。 按額定總料量的20%;40%;60%;80%;100%的5個點,(也可以按20%;60%;100%的3個點)分別計算出應載入的砝碼量,因為砝碼不可分割,所以應圓整為接近值,並計算出所占的百分比值(參考)。 計算出各相應點的標準值。 按額定總料量的大約0%;20%;40%;60%;80%;100%(或大約0%;20%;60%;100%)對應砝碼的順序分別依次載入,並記錄出儀表顯示值。再按大約100%;80%;60%;40%;20%;0%;(或按大約100%; 60%;2 0%;0%)對應砝碼的順序分別依次卸載,並記錄出儀表顯示值。該載入和卸載過程進行3次。其實測記錄值與計算的各相應點的標準值進行對比,其差值的絕對值的最大值為絕對值誤差。該絕對值誤差與該點的標準值的百分比值,為該倉的相對值誤差,即準確度。 如用戶要求做實物標定,可用高精度衡器作為標準器,進行檢驗。

2)、控制誤差檢驗

對標定合格的計量配料倉進行控制誤差的檢驗,實際上是對加料裝置的控制準確度的檢驗。其中包括機械結構和儀表運行程式的科學性、可靠性、穩定性。可以按各種物料的工藝配料量,按配料順序,逐個進行核對檢驗。允許對有關參數進行調整,直至滿足配料準確度要求。

配料工作順序

按工藝配料順序,啟動加料裝置。先快速向計量配料倉加料至接近值時(具體值調試時確定),快速加料裝置停止。精加料裝置繼續加料,逐漸接近配料量,考慮到懸浮量,精加料裝置提前逐漸減速停止(提前量調試時確定)。同時截止閥立刻關閉,截住可能出現的塌料。儀表隨時跟蹤下料量,精加料裝置停止後,延時Δt秒,待靜止後,儀表穩定的顯示值,為第一種物料的工藝配料量。緊接著,第二種物料開始先快速向計量配料倉加料……重複上述程式直至完成全部配料過程。考慮操作者的操作習慣和具體要求,也可手工點動精加料。 計量配料倉的配料工作全部完成後,倉底的斜口密封閥門自動打開,計量配料倉的物料通過軟聯結和管道排入混合機。物料排空後,儀表回零,斜口密封閥門自動關閉。進入下一個配料循環。如果物料不能及時排空,斜口密封閥門則不能自動關閉。就不能進入下一個程式。此時,噴氣嘴自動向斜下方噴氣,將料排出。如果是柔性倉,則自動啟動按摩裝置,將料排出。 斜口密封閥門非常重要,可以實現全密封。如果倉底閥門密封不好,有泄露,不僅影響配料的準確性,而且現場粉塵太大,污染環境。

套用

一、工地現場設備由數位化感測器、數位化接線盒、乾粉砂漿智慧型儀表,(電腦終端,大螢幕顯示等,可選。)組成。 二、監控砂漿儲料罐的重量、充料/缺料狀態。

乾混稱重控制系統示意圖

乾混稱重控制系統示意圖