中間退火是指為消除工件形變強化效應,改善塑性,便於實施後繼工序而進行的一道工序間退火的行為。其主要目的在於使金屬材料軟化, 以便進一步冷變形加工。亦稱軟化退火。

基本介紹

- 中文名:中間退火

- 外文名:process annealing

- 退火溫度:再結晶溫度以上100~150℃

- 目的:消除工件形變強化效應,改善塑性

- 學科:冶金工程

- 別稱:軟化退火

介紹,冷軋鋼板套用,中間退火工藝,單級中間退火工藝,兩級中間退火工藝,

介紹

冷加工時兩個塑性加工工序之間的退火。大多用於板、管、帶、絲等金屬材料的冷軋、冷拔道次之間的低溫退火。冷加工時由於加工溫度低,在加工過程中金屬產生不同程度的加工硬化,從而引起金屬的變形抗力增大和塑性降低。加工硬化超過一定程度後,金屬將因過分硬脆而不適於繼續冷加工。需要通過低溫退火進行軟化或再結晶,使其恢復塑性,降低變形抗力,以便進行後續的冷加工。金屬加工硬化的劇烈程度與冷加工的變形程度有關。

冷軋鋼板套用

在冷軋鋼板時,每次中間退火之前所完成的冷軋道次叫作一個軋程。在一定條件下,鋼質越硬,成品越薄,所需軋程越多,需要軟化的中間退火次數越多。如冷軋到0.5mm的成品,僅進行一次中間退火。冷軋到0.2mm的成品需兩次中間退火。軋至0.05mm的成品需要三次中間退火。

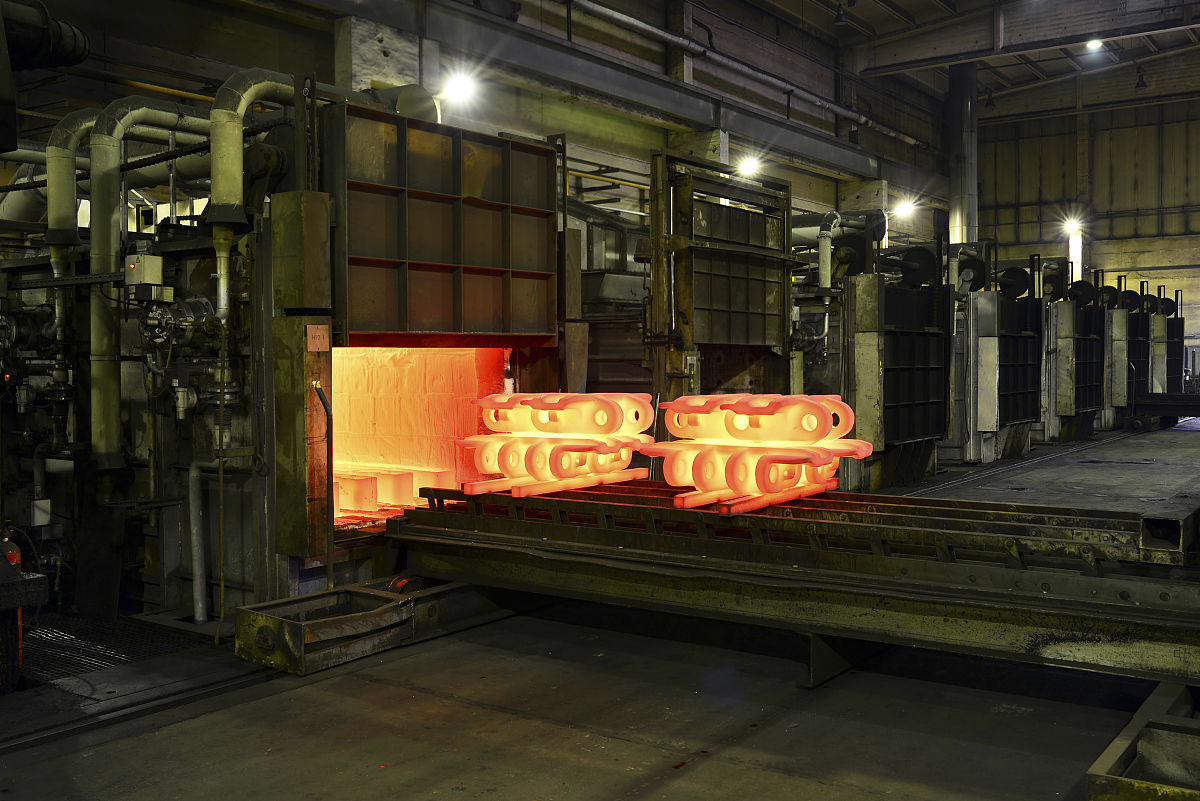

在冷軋矽鋼薄板時,需經1~3次的中間退火。目的是消除冷加工硬化,恢復鋼的塑性和冷變形能力,同時,每次中間退火進行脫碳,使鋼中碳含量降到0.01%左右。矽鋼薄板的中間退火在連續式退火爐中進行。加熱到800~900℃,遠高於通常的再結晶溫度,以加快碳原子的擴散。經保溫3~8min後冷卻到150℃左右出爐。爐中通以分解氨和水蒸氣,作為脫碳氣氛,以加快脫碳過程,提高脫碳效果。一般冷軋材的中間退火溫度是該鋼種的再結晶溫度以上100~150℃。

中間退火工藝

從影響鋁箔坯料軋制性能的因素可知,儘可能降低鋁基體中Fe、Si元素固溶度,避免過多粗大化合物的形成,控制化合物形狀為圓粒狀或球狀等對稱形狀,可以提高鋁箔坯料的軋制性能,有利於材料的塑性加工。

在380℃中間退火過程中存在最佳固溶貧化點現象,這一現象是由兩個對基體中Fe、Si元素固溶度起相反作用的相變過程引起的。最佳固溶貧化點現象是1235鋁合金熱處理過程中的一個重要規律,它為不同材質、不同規格要求的鋁箔產品的組織控制和工藝最佳化提供了重要的理論依據。當中間退火時間較短時(6h),基體中Fe、SI元素固溶度可達到最低,當中間退火時間適當延長時(小於20h),可以使片狀或塊狀βp(AIFeSi)相較充分地“分解”為小尺寸的、理想的圓粒狀βp(A1FeSi)相,減少片狀或塊狀B。相對基體塑性變形的不利影響,但卻使基體中Fe、Si元素固溶度增加,這是相互矛盾的兩個方面。若進一步延長保溫時間(小於35h),雖然可以使基體中Fe、Si元素固溶度降低至較低水平,但增加了工時。因此,應根據最終鋁箔產品的要求來制定經濟合理的中間退火工藝。

單級中間退火工藝

若軋制6μm以上相對較厚的鋁箔產品,對鋁箔坯料的要求相對較低,可以採用380℃×6h的中間退火工藝,保證基體中Fe、Si元素固溶度較低水平,而使片狀或塊狀βp相保留在鋁箔坯料及最終鋁箔產品中,因其βp相尺寸一般小於3μm,因此對較厚的鋁箔產品不會有明顯影響。或者可以適當延長3800c的退火時間為6~8h左右,兼顧較低固溶度與βp相的部分“分解”轉化。

若軋制6μm或6μm以下較薄的鋁箔產品,應採取較長的中間退火時間,使p。(A1FeSi)相發生較充分轉變或完全轉變,從而在後續的冷軋工藝中軋離,成為離散分布的圓粒狀βp相。由於3800℃保溫10h後該相變已較緩慢,從經濟效益的角度考慮,可採用8~15h的保溫時間。

兩級中間退火工藝

兩級中間退火工藝,即將1.0mm和0.6mm兩種厚度的鋁箔坯料經380℃×6h中間退火後分別冷軋制至0.30mm和0.35mm。然後在210℃×9h再進行析出退火。

中間退火後的冷軋態鋁箔坯料在進行析出退火處理以後,可以使坯料中Fe、Si化合物進一步析出,固溶度進一步下降。析出退火過程中析出的化合物主要是βp(AlFeSi)相,另外還有βp(AlFeSi)相析出,它們分布均勻、尺寸細小。βp(AIFeSi)相的最佳析出溫度是2100C,而βp(AlFesi)相的析出量則隨析出退火溫度的升高而增多。βp(AlFesi)相的析出在2100℃×6h後即已比較充分,其析出量與2100℃×15h後的相同,而βp(A1FeSi)相的析出量則隨時間延長繼續增多。因此,在2100C×6h後繼續延長保溫時間仍可使基體中Fe、Si元素固溶度下降。實驗表明,析出退火前42%冷軋變形量的樣品經210℃×(9~12)h析出退火後,可以使基體中Fe、si元素固溶度降低50%。增加析出退火前的冷軋變形量可以提供更多的形核點,因此將加速第二相的析出。由於在析出退火溫度範圍內,βp(A1FeSi)相的析出速度大於βp(A1FeSi)相的析出速度,所以在析出退火前增加冷軋變形量的作用主要體現在對βp(A1FeSi)相析出的促進方面。在210℃下相同的保溫時間內(9h),析出退火前經歷70%冷軋變形量的樣品中βp(AIFeSi)相的析出物多於42%冷軋變形量的樣品,因此基體中Fe、Si元素固溶度也將進一步降低。

如前所述,βp相是一種高Si相,Fe/Si比較低,在析出退火過程中βp(A1FeSi)相大量析出,其原因可能有兩個:一是Si的固溶度隨溫度的下降而急劇降低,而Fe的固溶度很小,相對而言隨溫度的下降變化很小;二是由於在前面的中間退火過程中發生相變反應,這一反應導致了鋁基體中Fe/Si比發生變化,因而為Bb(AlFeSi)相的析出創造了條件。在中間退火過程中,當保溫時間延長時(超過20h),基體中有pb(AlFeSi)相析出,這表明,在這樣的條件下,βp(AFeSi)相的析出已具備了熱力學上的可能性,βp(AlFeSi)和βp(A1FeSi)相兩種不同Fe/Si比的化合物共同析出,有利於鋁基體中Fe、Si元素固溶度儘可能降低。