一種生產無氧銅桿新工藝,由機械工業部上海電纜研究所在國內首先開發研製,具有工藝技術先進,產品質量好,單位能耗低,生產品種及規格靈活多樣,適應性強,沒有三廢污染,投資少等特點,是銅導體及銅材加工的理想工藝。

基本介紹

- 中文名:上引法

- 簡介:一種生產無氧銅桿新工藝

- 開發研製:機械工業部上海電纜研究所

- 生產品種:靈活多樣

簡介,生產工藝流程及設備,優勢,

簡介

目前生產寬度為450~630mm的高純無氧銅帶主要是採用立式全連續鑄造+熱軋+冷軋,即傳統的三段式加工方法。其優點是經過熱軋工序,金屬的塑性變形在完全再結晶條件下進行,使銅帶坯的組織緻密性能改善;其缺點是設備投資大、生產流程長、熱軋帶坯需要銑面,降低成品率、生產能耗高。其他加工工藝如水平連鑄+冷軋的工藝流程短、設備投資小,缺點是鑄坯需要進行銑面加工,且氧含量較高,不 穩定,很難達到的標準要求。

而上引連鑄銅桿+連續擠壓+冷軋和上引連鑄窄幅帶坯+冷軋的工藝,雖然生產流程短、產品純度高、氧含量低,但其帶坯寬度在320mm以下,無法滿足市場對帶材寬度的需求,且成品率較低。

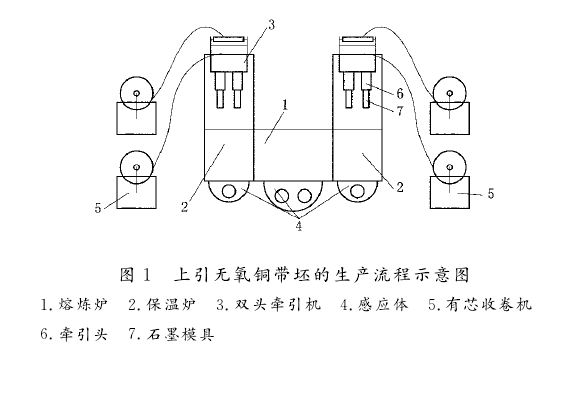

經過多年的上引寬幅無氧銅帶坯工藝試驗,在穩定控制銅液溫度及氧含量的基礎上,解決了石墨模具在高溫下容易變形及損壞的問題,實現了上引寬幅銅帶坯的批量生產,同時為了提高產量、保證帶坯質量,採用三爐一體的爐體結構,配置兩套由PLC控制、伺服電機驅動、雙頭雙牽引、變頻有芯收卷的牽引機進行四頭上引連鑄。

生產工藝流程及設備

上引法生產寬幅、高純無氧銅帶新技術的工藝流程:

熔煉→上引連鑄→帶面清洗→烘乾→有芯收卷→粗軋→切邊→罩式爐退火→表面刷洗→精軋→連續爐退火→成品檢驗→分切→包裝入庫等。

上引法生產寬幅、高純無氧銅帶新技術的主要設備是:上引連鑄機組、四輥可逆粗軋 機、高精度四輥精軋機、鐘罩式退火爐和連續式退火爐、厚脫脂清洗機組、薄脫脂清洗機組、縱剪機列等。

優勢

1、加工流程短

上引法無需熱軋和銑面,直接進行粗軋及退火、清洗刷磨、中軋及退火或放置、精軋及成品退火、清洗,帶材的性能、公差、板型、表面質量均滿足標準要求。

2、帶坯純度高、氧含量低

混合氣體技術、高純陰極銅切除四邊及掛耳等高純度控制技術,並採用全封閉的立式全連鑄方式生產的鑄錠,同時在熱軋時控制高溫下氧的滲入,並將帶坯銑面後的帶材性能相近。

3、設備投資少、生產成本低

上引法省去熱軋機、鑄錠加熱爐、帶坯雙面銑和龐大複雜的立式全連續鑄造設備。兩套上引連鑄機組的設備造價遠小於一台熱軋機的價格,上引連鑄機組的設備造價遠小於一套立式全連續鑄造設備的價格,因而在達到相同產能時,上引法的設備投資少、生產成本低。