ERP (EnterpriseResource Planning)即企業資源計畫,是針對物資資源管理(物流)、人力資源管理(人流)、財務資源管理(財流)、信息資源管理(信息流)集成一體化的企業管理軟體。它是由早期的物料資源計畫MRP(MaterialRequirement Planning)演變而來,目前絕大部分ERP產品的核心算法與MRP算法相同。主要圍繞以下問題展開:庫存夠不夠?什麼時候需要採購?採購的量是多少?

基本介紹

- 中文名:ERP核心算法

- 外文名:EnterpriseResource Planning

- 對象:企業管理軟體

- 演變歷史:早期的物料資源計畫演變而來

基本邏輯,相關計算,資源管理,

基本邏輯

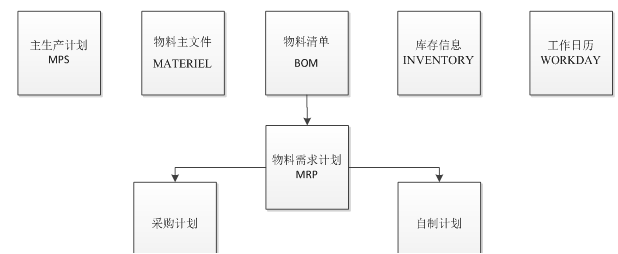

ERP算法的基本邏輯可以分以下幾個方面,如下圖所示:

1、確定需要什麼產品,生產量是多少。

2、通過BOM分解生產這些產品需要哪些物料。

3、獲取已有庫存的物料信息。

4、計算還缺的物料信息。

5、計算安排生產製造的開始和結束時間。

這種系統運算邏輯適合於計畫比較穩定、需求變化不大的MTS(面向庫存生產)的企業進行資源管理。

相關計算

1、計算毛需求Demand rough(t)

毛需求量就是指在計畫時間內對物料的總需求量,分兩種情況。一種情況是獨立需求件,該需求通過分解主生產計畫得到;還一種是相關需求件,通過計算公式:

Demand rough(t)=∑_(i=1)^n▒〖Di(t)*Qi〗

其中Di(t)是指的物料的第i個父項在第T時段計畫下達數量,Qi為單位第i個父項所需子項的數量,通過BOM分解得到。

2、計算淨需求G(t)

淨需求量:G(t)=Demand rough(t)-V(t)

V(t)為有效庫存量:v(t)=S(t)-A(t)+R(t)-safe stock

S(t)為當前庫存量,A(t)為已分配庫存量,R(t)為預計到貨量(在途量),safe stock為安全庫存量。

3、計算計畫產出量P(t)

計畫產出量其實就是Demand rough(t),不過需要考慮到經濟訂貨批量或經濟生產批量或最小訂貨量(EOQ)。

4、計算計畫投入量R(t)

5、計畫期末庫存量H(t)

期末庫存量就是指某物料在計算周期t的期末的庫存量,分兩種情況。當毛需求量大於上一期期末庫存量減去安全庫存量,則當期期末庫存量為計畫產出量P(t)減去淨需求量G(t),反之如果毛需求量小於等於上一期期末庫存量減去安全庫存,則當期期末庫存量為上期期末庫存減去毛需求量Demand rough(t)。

資源管理

為了提升管理水平,我國的按單製造(MTO II)型企業在經歷了多年的摸索之後,也開始向信息化方向發展。但是,按單製造(MTO II)與批量製造、定型製造等有著顯著的區別,傳統的基於BOM的ERP系統並不適用於這種生產模式。

1、按單製造(MTO II)的產品具有多樣性和唯一性

多樣性是指按單製造的產品種類多;唯一性是指這些產品一般不再會重複生產。通常,批量生產的產品,只需建立一個標準的BOM和生產工藝路徑(Routing),之後成千上萬的產品都可以反覆引用。而按單製造(MTO II)模式下的產品,BOM和Routing很可能在一單生產完成後就再也用不到了。生產產品所需要的物料清單(BOM),如果用ERP的方法來維護,就會造成每生產一個新產品都要新建一個的BOM的情況,鑒於產品只做一次,或者很少的幾次,也就是可復用性為零,按單製造(MTOII)企業通常就不會有熱情去維護BOM,這也就會造成“ERP不好用”的抱怨。其實,對按單製造企業來說,最需要的是產品結構,而不是物料清單,因為產品結構決定了相似性高的同一製造類產品的用料結構和工藝結構,這可以成為最終物供和生產的“原型”。只有適應這種按單生產模式,才能受到操作者的歡迎。

2、按單製造(MTO II)產品無法進行小批量試產

按單製造(MTO II)產品沒有機會像批量化生產那樣進行小批量試產。因為其產品單台價值大,也有可能體積大,加工難度高,企業多半是通過設計階段的仿真模擬來論證產品的性能和質量特性。投產的前提是客戶訂單而非產品定型需要。最初的製造工藝會隨著生產過程中出現的問題,及時修改某個部件的材料需求或Routing。通常我們將按單製造(MTO II)的標準分為三級:產品級、製造級和作業級。如果用傳統ERP的方式操作,因為是定型後才允許大規模生產,ERP只有產品級的製造標準,這樣一來,每一次修改都會影響產品的整個BOM結構,在其維護的工作量巨大的同時,還會影響後續產品的生產。用傳統ERP的解決方案來管理按單製造,是無法使用的。

3、按單生產的產品生產周期較長

按單製造(MTO II)產品根據其性質和難度的不同,產品生產周期從3個月到2年不等,有的甚至需要3~5年。如此長的生產周期,生產管理的變數自然非常大。並且由於其生產工藝複雜,需要在不同的生產車間,不同的機台,不同的操作者之間不斷地轉移,依據傳統EPR的工作原理,會將每一個加工件在不同車間之間的流轉先做出入庫處理,由此來用新的物料編碼區分不同的生產狀態,並在BOM上有所反映。這樣一來,只要按單生產存在變數,BOM以及其基礎數據物料都將發生變化。在長生產周期下這種變化的結果是失去了標準,也就是失去了管理這種變化的依據,造成無效的信息化管理的現象。

綜上所述,當前市場上成熟的ERP軟體,本身是強大的。但可惜它是以上世紀70、80年代歐美國家,根據大批量定型產品的生產模式設計出來的,主要適用於對批量產品的管理。按單製造企業指望不了傳統ERP,而是要採用基於按單製造原理設計的MTO II管理軟體和解決方案去實現,也就是說市場呼喚著按單製造ERP的誕生。