簡介,陶瓷電容器種類,半導體陶瓷電容器,高壓陶瓷電容器,多層陶瓷電容器,陶瓷電容器介質,陶瓷材料的微觀結構,電容器瓷介的特點與分類,低介瓷,高介瓷與強介瓷,矩形電容命名方法,

簡介

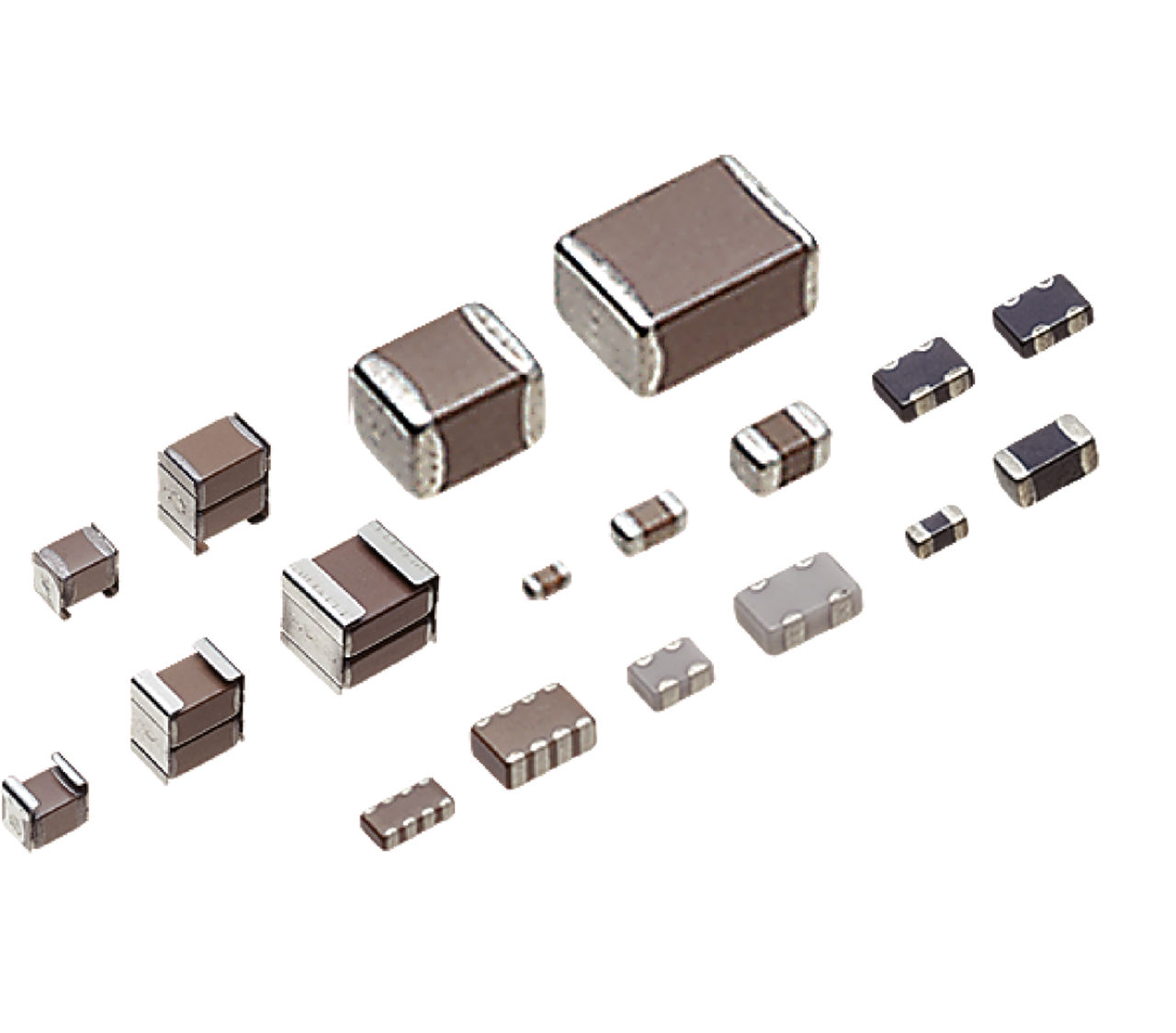

它的外形以片式居多,也有管形、圓形等形狀。

使用

電壓可分為高壓,中壓和低壓陶瓷電容器。按

溫度係數,

介電常數不同可分為負溫度係數、正溫度係數、零溫度係數、高介電常數、低介電常數等。此外,還有I型、II型、III型的分類方法。一般陶瓷電容器和其他電容器相比,具有使用溫度較高,

比容量大,耐潮濕性好,

介質損耗較小,

電容溫度係數可在大範圍內選擇等優點。廣泛用於

電子電路中,用量十分可觀。

陶瓷電容器

陶瓷電容器陶瓷電容器種類

半導體陶瓷電容器

(1)表面層陶瓷電容器 電容器的微小型化,即電容器在儘可能小的體積內獲得儘可能大的容量,這是電容器發展的趨向之一。對於分離電容器組件來說,微小型化的基本途徑有兩個:①使介質材料的介電常數儘可能提高;②使介質層的厚度儘可能減薄。在陶瓷材料中,鐵電陶瓷的介電常數很高,但是用鐵電陶瓷製造普通鐵電陶瓷電容器時,陶瓷介質很難做得很薄。首先是由於鐵電陶瓷的強度低,較薄時容易碎裂,難於進行實際生產操作,其次,陶瓷介質很薄時易於造成各種各樣的組織缺陷,生產工藝難度很大。

表面層陶瓷電容器是用BaTiO3等半導體陶瓷的表面上形成的很薄的絕緣層作為介質層,而半導體陶瓷本身可視為電介質的串聯迴路。表面層陶瓷電容器的絕緣性表面層厚度,視形成方式和條件不同,波動於0.01~100μm之間。這樣既利用了鐵電陶瓷的很高的介電常數,又有效地減薄了介質層厚度,是製備微小型陶瓷電容器一個行之有效的方案。

右圖(a)為表面層陶瓷電容器的一般結構,(b)為其等效電路。在半導體陶瓷表面形成表面介質層的方法很多,這裡僅作簡單介紹。在BaTiO

3導體陶瓷的兩個平行平面上燒滲銀電極,銀電極和半導體陶瓷的接觸介面就會形成極薄的阻擋層。由於Ag是一種電子逸出功較大的金屬,所以在電場作用下,BaTiO

3導體陶瓷與Ag電極的接觸介面上就會出現缺乏電子的阻擋層,而阻擋層本身存在著空間電荷極化,即介面極化。這樣半導體陶瓷與Ag電極之間的這種阻擋層就構成了實際上的介質層。

表面層陶瓷電容器的結構及其等效電路

表面層陶瓷電容器的結構及其等效電路這種電容器瓷件,先在大氣氣氛中燒成,然後在還原氣氛中強制還原半導化,再在氧化氣氛中把表面層重新氧化成絕緣性的介質層。再氧化層的厚度應控制適當。若氧化膜太薄,電極和陶瓷間仍可呈現pn結的整流特性,絕緣電阻和耐電強度都得不到改善。隨著厚度的逐漸增加,pn結的整流特性消失,絕緣電阻提高,對直流偏壓的依存性降低。但是,再氧化的時間不宜過長,否則可能導致陶瓷內部重新再氧化而使電容器的容量降低。還原處理的溫度為800~1200℃,再氧化處理的溫度為500~900℃。經還原處理後的陶瓷材料,絕緣電阻率可降至10~103Ω·cm,表面層的電阻率低於內部瓷體的電阻率;薄瓷片的電阻率,一般比處理條件相同的較厚瓷體的電阻率低一些。由於再氧化處理形成的表面絕緣性介質層的厚度比較薄,所以儘管其介電常數不一定很高,但是經還原再氧化處理後,該表面層半導體陶瓷電容器的單位面積容量仍可達0.05~0.06μF/cm2。

(2)晶界層陶瓷電容器

晶粒發育比較充分的BaTiO

3半導體陶瓷的表面上,塗覆適當的

金屬氧化物(例如CuO或Cu

2O、MnO

2、Bi

2O

3、Tl

2O

3等),在適當溫度下,於氧化條件下進行熱處理,塗覆的氧化物將與BaTiO

3形成低共溶液相,沿開口氣孔和晶界迅速擴散滲透到陶瓷內部,在晶界上形成一層薄薄的固溶體絕緣層。這種薄薄的固溶體絕緣層的電阻率很高(可達10

12~10

13Ω

·cm),儘管陶瓷的晶粒內部仍為半導體,但是整個陶瓷體表現為顯介電常數高達2×10

4到8×10

4的絕緣體介質。用這種瓷製備的電容器稱為晶界層陶瓷電容器(boundarg layer ceramic capacitor),簡稱BL電容器。

高壓陶瓷電容器

(一)概述

隨著電子工業的高速發展,迫切要求開發擊穿電壓高、損耗小、體積小、可靠性高的

高壓陶瓷電容器。近20多年來,國內外研製成功的高壓陶瓷電容器已經廣泛套用於電力系統、雷射電源、磁帶錄像機、彩電、電子顯微鏡、複印機、辦公自動化設備、宇航、飛彈、航海等方面。

鈦酸鋇基陶瓷材料具有介電係數高、交流耐壓特性較好的優點,但也有電容變化率隨介質溫度升高、絕緣電阻下降等缺點。

鈦酸鍶晶體的

居里溫度為-250℃,在常溫下為

立方晶系鈣鈦礦結構,是順電體,不存在自發極化現象,在高電壓下鈦酸鍶基陶瓷材料的介電係數變化小,tgδ及電容變化率小,這些優點使其作為高壓電容器介質是十分有利的。

(二)製造工藝要點

(1)原料要精選

影響高壓陶瓷電容器質量的因素,除瓷料組成外,最佳化工藝製造、嚴格工藝條件是非常重要的。因此,對原料既要考慮成本又要注意

純度,選擇工業純原料時,必須注意原料的適用性。

(2)熔塊的製備

熔塊的製備質量對瓷料的球磨細度和燒成有很大的影響,如熔塊合成溫度偏低,則合成不充分。對後續工藝不利。如合成料中殘存Ca

2+,會阻礙軋膜工藝的進行:如合成溫度偏高,使熔塊過硬,會影響球磨效率:研磨介質的雜質引入,會降低粉料活性,導致瓷件燒成溫度提高。

(3)成型工藝

成型時要防止厚度方向壓力不均,

坯體閉口氣孔過多,若有較大氣孔或層裂產生,會影響瓷體的抗電強度。

(4)燒成工藝

應嚴格控制燒成制度,採取性能優良的控溫設備及導熱性良好的

窯具。

(5)包封

包封料的選擇、包封工藝的控制以及瓷件表面的清潔處理等對電容器的特性影響很大。岡此,必須選擇抗潮性好,與瓷體表面密切結合的、抗電強度高的包封料。目前,大多選擇

環氧樹脂,少數產品也有選用酚醛脂進行包封的。還有採取先絕緣漆塗覆,再用

酚醛樹脂包封方法的,這對降低成本有一定意義。大規模生產線上多採用粉末包封技術。

為提高陶瓷電容器的擊穿電壓,在電極與介質表面交界邊緣四周塗覆一層

玻璃釉,可有效地提高電視機等高壓電路中使用的陶瓷電容器的耐壓和高溫負荷性能,如塗有一種硼矽酸鉛玻璃釉,可使該電容器在直流電場下的;蕾穿電壓提高1.4倍;在交流電場下的擊穿電壓提高1.3倍。

多層陶瓷電容器

多層陶瓷電容器(Multilayer Ceramic Capacitor,

MLCC)是片式元件中套用最廣泛的一類,它是將內電極材料與陶瓷坯體以多層交替並聯疊合,並共燒成一個整體,又稱片式獨石電容器,具有小尺寸、高比容、高精度的特點,可貼裝於印製電路板(PCB)、混合積體電路(HIC)基片,有效地縮小電子信息終端產品(尤其是攜帶型產品)的體積和重量,提高產品可靠性。順應了IT產業小型化、輕量化、高性能、多功能的發展方向,國家2010年遠景目標綱要中明確提出將表面貼裝元器件等新型元器件作為電子工業的發展重點。它不僅封裝簡單、密封性好,而且能有效地隔離異性電極。MLCC在電子線路中可以起到存儲電荷、阻斷直流、濾波、禍合、區分不同頻率及使電路調諧等作用。在高頻開關電源、計算機網路電源和移動通信設備中可部分取代有機薄膜電容器和電解電容器,並大大提高高頻開關電源的濾波性能和抗干擾性能。

1.小型化

對於攜帶型攝錄機、手機等袖珍型電子產品,需要更加小型化的MLCC產品。另一方面,由於精密印刷電極和疊層工藝的進步,超小型MLCC產品也逐步面世和取得套用。以日本矩形MLCC的發展為例,外形尺寸已經從20世紀80年代前期的3216減小到現在的0603。國內企業生產的MLCC主流產品是0603型,已突破了0402型MLCC大規模生產的技術難關。0201型MLCC已研製出樣品,產業化技術以及國內市場需求均處於發育成熟階段,目前最小的020l型MLCC長邊甚至不到500 μm。

2.低成本化——賤金屬內電極MLCC

傳統的MLCC由於採用昂貴的鈀電極或鈀銀合金電極,其製造成本的70%被電極材料占去。包括高壓MLCC在內的新一代MLCC,採用了便宜的賤金屬材料鎳、銅作電極,大大降低了MLCC的成本。但是賤金屬內電極MLCC需要在較低的氧分壓下燒結以保證電極材料的導電性,而過低的氧分壓會帶來介質瓷料的半導化傾向,不利於元件的絕緣性和可靠性。村田製作所先後開發出幾種抗還原瓷料,在還原氣氛下燒結,製成的電容器的可靠性可與原先使用貴金屬電極的電容器相媲美,這類電容器一面世便很快進入市場。目前,賤金屬化的Y5V組別電容器的銷量已占該組別MLCC的一半左右,另外正在尋求擴大賤金屬電極在其他組別電容器上的套用。

我國在這方面也有顯著進展。清華大學與元器件廠商合作用化學方法製備高純鈦酸鋇納米粉(20~100 nm),通過受主摻雜和雙稀土摻雜構建“核一殼”結構來提高材料高溫抗還原性和實現溫度穩定特性,研製出一系列具有自主智慧財產權的溫度穩定型高性能納米/亞微米晶抗還原鈦酸鋇瓷料,所研製的材料配方組成、製備方法具有獨創性,材料綜合性能居國際領先水平。其中高性能X7R(0302)賤金屬內電極MLCC瓷料室溫相對介電常數高達3 000,陶瓷晶粒尺寸小於300 nm,容溫變化率小於±12%,介電損耗小於2.5×10-2,絕緣電阻率約為1013 Ω·cm。MLCC擊穿場強大於70 MV/m。已製備出超薄層賤金屬內電極MLCC產品,陶瓷介質單層厚度約為3 μm。

3.大容量化、高頻化

一方面,伴隨半導體器件低壓驅動和低功耗化,積體電路的工作電壓已由5 V降低到3 V和1.5 V;另一方面,電源小型化需要小型、大容量產品以替代體積大的鋁電解電容器。為了滿足這類低壓大容量MLCC的開發與套用,在材料方面,已開發出相對介電常數比BaTiO3高1~2倍的弛豫類高介材料。在開發新產品過程中,同時發展了三種關鍵技術,即製取超薄生片粉料分散技術、改善生片成膜技術和內電極與陶瓷生片收縮率相匹配技術。最近日本的松下電子組件公司成功研製出電容量最大為100μF,最高耐壓為25 V的大容量MLCC,該產品可用於液晶顯示器(LCD)的電源線路。

通信產業的快速發展對元器件的頻率要求越來越高。美國Vishay公司推出的Cer—F系列MLCC的高頻特性可以與薄膜電容器相媲美,在高頻段的某些套用中可以替代薄膜電容器。而我國高頻、超高頻MLCC產品與國外仍有一定的差距,主要原因是缺乏基礎原料及其配方的研發力度。隨著技術不斷更新,現已不斷湧現出了低失真率和衝擊噪聲小的產品、高頻寬溫長壽命產品、高安全性產品以及高可靠低成本產品。

陶瓷電容器介質

陶瓷材料具有優越的電學、力學、熱學等性質,可用作電容器介質、電路基板及封裝材料等。

陶瓷材料的微觀結構

陶瓷材料是由氧化物或其他化合物製成坯體後,在接近熔融的溫度下,經高溫焙燒製得的材料。通常包括原料粉碎、漿料製備、坯件成型和高溫燒結等重要過程。陶瓷是一個複雜的多晶多相系統,一般由結晶相、玻璃相、氣相及相界交織而成,這些相的特徵、組成、相對含量及其分布情況,決定著整個陶瓷的基本性質。

陶瓷中的晶相通常指那些大小不同、形狀不一、取向隨機的晶粒,晶粒的直徑通常為幾微米至幾十微米。晶相可以同屬一種化合物或一種晶系,也可以是不同化合物或不同晶系。陶聲中若存在兩種以上組成和結構互不相同的晶粒時,則稱其為多晶相陶瓷,其中相對含量最多產品相稱為主晶相,其他的稱為副品相。其中主晶相的性能基本上決定了材料的性能,如相對f電常數、電導率、損耗及熱膨脹係數等。所以,要獲得性能良好的陶瓷,就必須選擇適當的:晶相。此外,還應考慮晶粒的大小、均勻程度、晶粒取向、晶界形成及雜質分布等情況。

晶粒間界是指兩個晶粒之間的過渡區,在這個過渡區內,品格結構的完整性或化學成分與晶粒體內有顯著的區別。在晶粒間界上通常聚集著大量的位錯、熱缺陷與雜質缺陷,因而對陶瓷材料的力學性能和電學性能有重大影響。

氣相一般分布於晶界、重結晶晶體內和玻璃相中,它是陶瓷組織結構中很難避免的一部分。其來源於燒成過程中各個晶粒之間不可能實現完全緊密的鑲嵌,玻璃相也不可能完全填充各個晶粒的空隙;也可能是由於坯料燒結時釋放出氣體而形成的氣孔。氣相會嚴重地影響陶瓷材料的電學性能、力學性能和熱學性能。一般希望陶瓷中氣相的含量越少越好。

陶瓷的微觀結構決定了材料的一系列力學性能和電學性能。一致的晶粒組成,微細晶粒的均勻分布及緻密的燒結體,可使陶瓷的機械強度和介電性能達到預期的結果。

電容器瓷介的特點與分類

陶瓷電容器(如圖所示)是在

陶瓷基體兩面形成金屬層後焊接引線製成的,這些用作電容器的陶瓷材料被稱為瓷介。

陶瓷電容器

陶瓷電容器與其他電容器的介質材料相比,介電陶瓷有如下特點:

①

介電常數和介電常數的溫度係數及其機械性能和熱物理性能可調控,且介電常數也較大。

②有些介電陶瓷(強介瓷,主要為鐵電瓷)的介電常數能隨電場強度發生變化,可以用它製造非線性電容器,有時稱為壓敏電容器。

③原料豐富,成本低,易於大量生產。

除表面層型和晶界層型瓷介外,瓷介最大的缺點是難以做得很薄,故使電容器的容量受到要大限制。此外,瓷介常含有氣隙,致使其抗電強度不高,一般不超過35kV/mm。

電容器瓷介有多種分類方法。按用途可分為:1類瓷,用於製造1類(

高頻)瓷介電容器;2類瓷,用於製造2類(鐵電)瓷介電容器;3類瓷,用於製造3類(

半導體)瓷介電容器。其中相對介電常數較大(ε=12~600)的1類瓷稱為高介瓷;而把相對介電常數更高(ε=10

3~10

4)的2類瓷稱為強介瓷;而相對介電常數較低(ε<10.5)的3類瓷稱為低介瓷。高介瓷和低介瓷的tanδ很小,適合於製造高頻電路中的電容器,故稱之為高頻瓷。由於強介瓷的tanδ大,只適合於製造低頻電路中套用的電容器,因而又稱之為低頻瓷。工程上一般採用混合分類的方法,將電容器瓷分為高介瓷、強介瓷、獨石瓷和半導體晶界瓷。下面主要介紹幾種低介、高介瓷和強介瓷的性能特點。

低介瓷

滑石瓷是一種典型的低介瓷。滑石瓷是以天然

滑石(3MgO·4SiO

2·H

2O)為主要原料製備而成的,故此取名滑石瓷。它的主晶相是原頑輝石,即偏矽酸鎂(MgO-SiO

2)。滑石瓷的配方中除主要成分滑石外,為改進工藝條件及改善瓷料的性能,還引進了一系列的添加物,如

黏土、

菱鎂礦、碳酸鋇等。

滑石瓷是一種低介結構陶瓷,屬於矽酸鹽中的MgO—Al2O3一SiO2系統。滑石瓷的特點是介電常數很低,介質損耗很小,工藝性能好,便於製造形狀複雜的零件。另外,它的礦源豐富,產品成本低,因此一直是套用最廣的結構陶瓷之一。

滑石瓷的介電常數雖然不高,但它具有高的絕緣強度,而且高頻下的介質損耗角正切值很低,其tanδ值可低達(3.5~4)×10-4,因而可用來製造各種小容量的高壓電容器、高壓大功率瓷介電容器。滑石瓷還具有較高的靜態抗彎強度、較小的線膨脹係數和較好的化學穩定性。滑石瓷還可用於各種類型的絕緣子、線圈骨架、高頻瓷軸、波段開關、電子管座及電阻基體等。它可以用於製造絕大部分的結構零件。

高介瓷與強介瓷

高介瓷的主要品種有

金紅石瓷、

鈦酸鈣瓷、

鈦酸鎂系瓷、鈦酸鋯系瓷和鋯酸鹽瓷;強介瓷主要是以鈦酸鋇為主晶相的鈦酸鋇系瓷。

金紅石瓷又稱

二氧化鈦瓷,其主晶相為金紅石(TiO

2),屬四方(正方)晶系。這種瓷料的相對介電常數約為80~90,介電常數的溫度係數α

ε為-(750~850)×10

-6/℃,介質損耗小,適合於製造高頻瓷介電容器。此外,這種瓷料的成型性能比其他高介電容器瓷好,因而也是製造大功率瓷介電容器的主要瓷料之一。

鈦酸鈣瓷以

鈦酸鈣(CaTiO

3)為主晶相,屬鈣鈦礦型結構。這種瓷料的相對介電常數高,約140~150,介質損耗小,約為(2~4)×10

-4,它是一種常用的電容器陶瓷,可用於製造對容量穩定性要求不高的槽路電容器、高頻旁路電容器和耦合電容器,還可作為各種電容器瓷料的溫度係數調節劑。鈦酸鈣瓷的相對介電常數很高,但介電常數的溫度係數卻為很大的負值,可以製造出一種相對介電常數與鈦酸鈣相當,而溫度係數卻和金紅石相當的鈦酸鈣一鉍化合物一鈦酸鍶系瓷。

鈦酸鎂系瓷主要包括鈦酸鎂瓷、鈦酸鎂一鈦酸鈣系瓷、鈦酸鎂一鈦酸鑭一鈦酸鈣系瓷等。其中鈦酸鎂瓷主晶相為正鈦酸鎂(2MgO·TiO2)。相對介電常數約16~18,αε=(30±10)×10-6/℃,tanδ=(1~3)×10-4,很適於製造熱穩定性高的瓷介電容器。

鈦酸鋯系瓷的主晶相是鈦酸鋯(ZrTiO3),這類瓷具有良好的介電性能,介質損耗小,在高溫下的介電性能及穩定性優於其他瓷介。

鋯酸鹽瓷的主要優點是高溫介電性能比含鈦陶瓷高,含鈦的金紅石瓷、鈦酸鎂瓷等通常只能在85℃下工作。工作溫度太高且在直流電場作用下,含鈦陶瓷容易發生電化學老化,即絕緣電阻逐漸減小,介質損耗逐漸增大,以致最後不能使用。鋯酸鹽瓷大部分能工作在155℃甚至更高溫度下,而很少發生電化學老化。在鋯酸鹽化合物中,適宜於製造高頻電容器的材料只有鋯酸鈣和鋯酸鍶兩種。

鈦酸鋇系瓷的相對介電常數很高(4 000~6 000),故又稱強介瓷,這類瓷主要是鐵電瓷。鐵電瓷的特點是相對介電常數隨外加電場強度的變化而改變,即具有非線性。根據非線性強弱。可分為強非線性瓷和弱非線性瓷。弱非線性瓷主要用作電容器介質,而製造電壓敏感電容器時,則採用強非線性瓷。介電陶瓷主要用於製造體積很小、容量上限較大和用於低頻電路的電容器。因此,對它的主要要求首先是相對介電常數大及其溫度穩定性好,其次才是抗電強度高和介質損耗角正切值小等。而一般規律是相對介電常數越大的強介瓷,其非線性越強,相對介電常數隨溫度的變化率也越大。

矩形電容命名方法

矩形片狀陶瓷電容器矩形電容命名方法有多種,常見的有:

(1)同內矩形片狀陶瓷電容器矩形電容命名系列

代號 溫度特性容量 誤差耐壓包裝

CC3216 CH 151K 101WT

(2)美國Predsidio公司系列

代號 溫度特性 容量 誤差包裝

CCl206 NPO151JZT

與片狀電阻相同,以上代號中的字母表示矩形片狀陶瓷電容器,4位數字表示其長、寬度,厚度略厚一點,一般為1~2mm。

與片狀電阻相似,容量的前兩位表示有效數,第3位表示有效數後零的個數,單位為pF。如151表示150pF、1p5表示1.5pF。

誤差部分字母含義:C為±0.25pF,D為±0.5pF,F為±1 pF,J為±5pF,K為±10pF,M為±20pF,I為-20%~81%。

陶瓷電容器

陶瓷電容器 表面層陶瓷電容器的結構及其等效電路

表面層陶瓷電容器的結構及其等效電路 陶瓷電容器

陶瓷電容器