鋼錠,尤其是大型鋼錠通常不能直接軋成所需尺寸的鋼材,而先軋成鋼坯(開坯),用鋼坯再去軋成成品。用來將鋼錠加工成鋼坯的重型軋機叫開坯機。

基本介紹

- 中文名:開坯機

- 外文名: breaking

- 定義:將鋼錠加工成鋼坯的重型軋機

- 適用範圍:粗軋及精軋

- 主要設備:出爐輥道、高壓水除鱗機組等

- 套用學科:冶金工程

定義,概述,工藝設備布置圖,控制系統的主要功能,開坯機形式,概況,

定義

鋼錠,尤其是大型鋼錠通常不能直接軋成所需尺寸的鋼材,而先軋成鋼坯(開坯),用鋼坯再去軋成成品。用來將鋼錠加工成鋼坯的重型軋機叫開坯機。開坯機通常指初軋機和板坯軋機。初軋機專門軋制方坯,型號用軋輥直徑(毫米)大小表示,如1300、1150、1000、850、750等多種。鋼錠重量為1~20噸,方坯尺寸為120 X 120~400×400毫米。初軋機也用來生產厚75~200毫米、寬400~1550毫米的板坯。專門將鋼錠軋成板坯的開坯機叫板坯機,它帶有軋邊用的立輥。在鋼坯初軋機上軋制板坯時,必須將板坯立起軋側邊,因此能軋的板坯的寬度受到限制;而在板坯軋機上軋制時,因有立輥,不必立軋,所以可軋出寬度較大的板坯。

概述

開坯機的主要功能是對加熱爐加熱後的坯料進行往復軋制,軋製成一定尺寸的中間坯料供連軋機組使用。經加熱爐加熱後的熱坯經輥道運輸至開坯機前,控制系統根據HM1預先設定的工具參數和軋製程序,決定翻鋼設備是否翻鋼;壓下設備自動到達設定輥縫;在推床將坯料對準軋制孔型之後,輥道和軋輥運轉將坯料送進開坯機,開坯機咬鋼軋制開始。當開坯機拋鋼之後,這個道次軋制完成,進入下一個道次,如此往復,直至軋制完成所需道次。

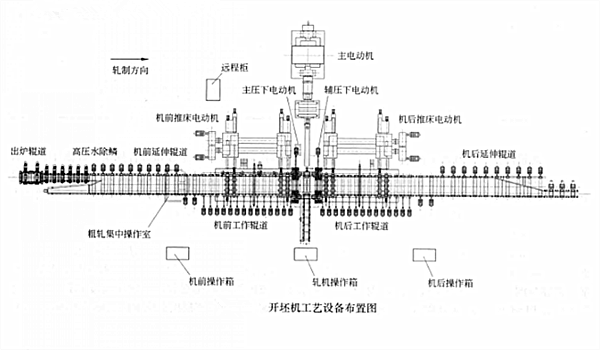

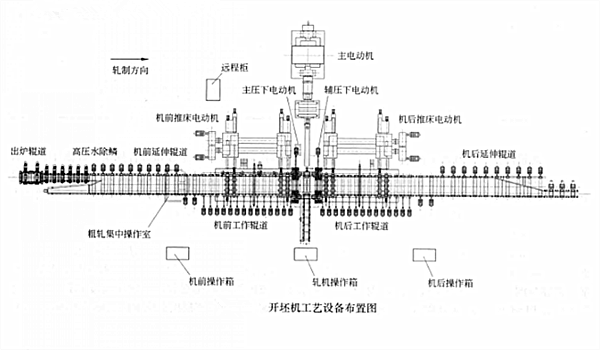

工藝設備布置圖

開坯機的工藝設備布置圖如右圖所示。 開坯機的工藝設備布置圖

開坯機的工藝設備布置圖

開坯機的工藝設備布置圖

開坯機的工藝設備布置圖開坯機區域的主要設備:出爐輥道、高壓水除鱗機組、機前延伸輥道、機前工作輥道、機前推床及翻鋼設備、開坯機主傳動、開坯機主壓下裝置、開坯機輔助壓下裝置、開坯機換輥設備、機後工作輥道、機後延伸輥道。

控制系統的主要功能

(1)工具資料庫

為了方便操作人員在更換工具時對工具參數的調用,減小操作人員的數據輸入操作,在開坯機HM1計算機上設計了工具資料庫,用來存儲軋輥工具的參數,如軋輥的輥徑,孔型的寬度、深度,輥徑修正係數等。操作人員可以通過HMI在資料庫增加、修改、刪除、下載工具記錄參數。工具參數表如右圖所示。

(2)軋製程序資料庫

在軋制不同規格的棒材時,需要不同的軋製程序。比如,在軋制大規格的產品時需要較少的軋制道次,軋制小規格的產品卻需要較多的道次,而且每個道次使用的孔型、輥縫設定值等都不盡相同。這樣,在每次換規格時操作人員都需要修改這些軋制參數。為了減少操作人員對軋製程序的頻繁輸入,在HMI計算機上設計了軋製程序資料庫,可以對軋製程序進行保存、修改,以方便對軋製程序的調用。

(3)推床位置的標定

開坯機機前機後共有四個推床,為了保證各個推床的相對位置,首先必須進行標定,即四個推床有相同的基準位置。實踐中,最初所有推床都以機前傳動側推床的後極限為基準,但是由於其他推床和這個基準點的位置不易精確測量,導致誤差較大。最後採用以軋制中心線為基準,利用軋制中心線到各推床的距離進行位置標定的方法進行標定,標定後的位置比較精確,效果很好。

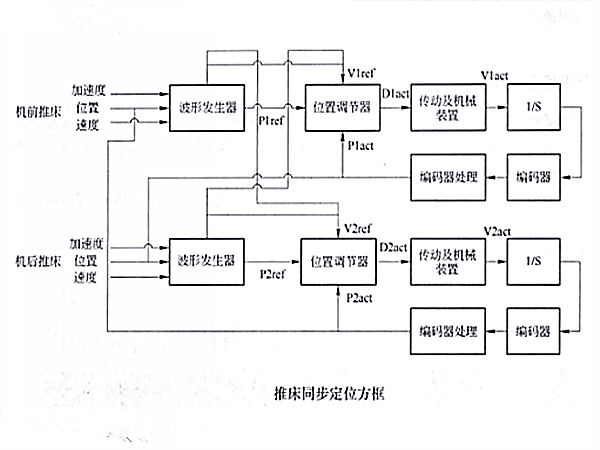

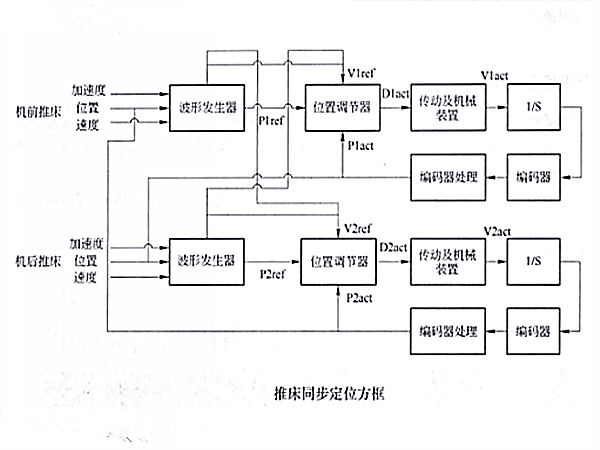

(4)推床的定位和同步

開坯機在軋制生產時,要求機前機後的推床一直保持同步。兩者的同步是通過一個推床跟隨另一個推床的實際位置而實現的。開坯機前後推床的同步及定位的方框圖如右圖所示。以機前推床為主機後推床跟隨為例,在自動運行時,機前推床接受位置給定,波形發生器根據設定好的加速度和最大速度計算出位置P1ref和速度V1ref的波形,作為位置調節器的給定,位置調節器根據位置的實際值Plact和位置的給定值的偏差以及速度V1ref計算出給傳動裝置的速度給定來控制機械設備。這時機後推床完全跟隨機前推床的位置,即機後推床的控制器中波形發生器的位置輸人為機前推床的實際位置,其位置調節器的速度給定V2ref也來自於機前的V1ref。同理,機後推床為主的控制原理也是一樣的。 機前後推床的同步及定位的方框圖

機前後推床的同步及定位的方框圖

機前後推床的同步及定位的方框圖

機前後推床的同步及定位的方框圖(5)推床翻鋼鉤的類人操作

開坯機在軋制小規格的產品時,特別是在最後,個道次時,由於規格較小導致軋件很長,過長的軋件給翻鋼帶來了困難。為了能夠可靠地翻鋼,程式中設計了模擬人工操作的翻鋼程式,具體表現為在翻鋼時,帶翻鋼鉤的推床向前運行,利用慣性實現翻鋼;在翻鋼之後推床對坯料進行扶持。

(6)推床的夾持

在實際生產中,由於坯料的溫度不好或者坯料太長時,在開坯機的軋制中,坯料會發生扭轉的情況。為了防止這種情況的發生,控制系統增加了推床夾持的功能。推床夾持就是在開坯機咬鋼後,傳動側和操作側的推床在軋制孔型的兩邊一直向軋制中心線方向推著坯料,實現對坯料的導向和矯直的功能。

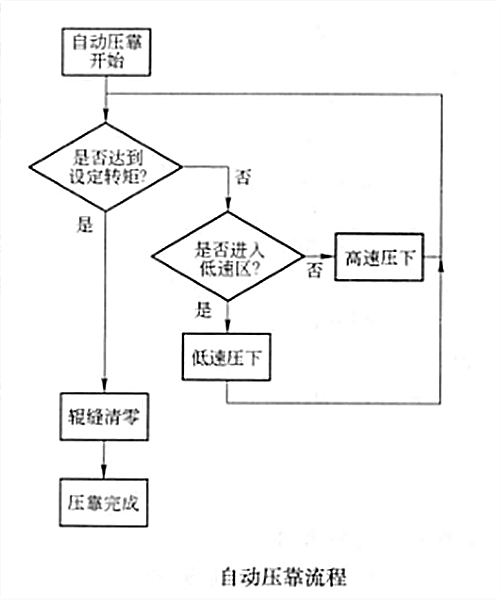

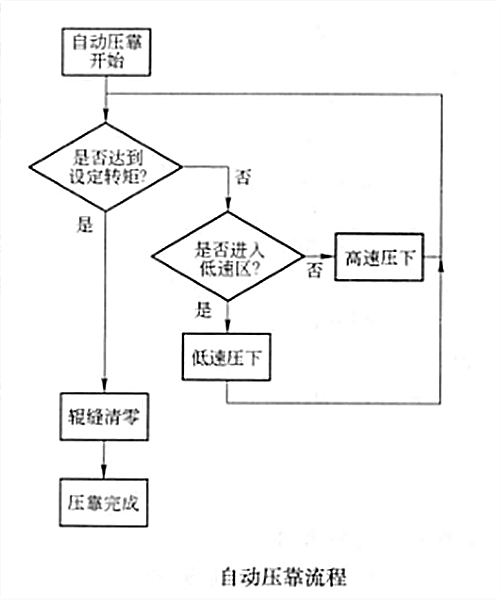

(7)壓下裝置自動壓靠

壓下裝置的位置標定一般由人工測量輥縫的高度然後進行標定,其缺點是誤差較大。採用人工壓靠,即上輥和下輥壓緊靠在一起,容易導致軋輥壓死。壓死後壓下裝置不能抬起,而處理軋輥壓死故障也是一個比較棘手耗時的事情。為了得到準確的零輥縫,控制系統在人工標定的基礎上增加了壓下裝置自動壓靠標定零位的功能。自動壓靠的流程如右圖所示。 自動壓靠的流程

自動壓靠的流程

自動壓靠的流程

自動壓靠的流程(8)壓下自動定位

同樣,壓下裝置的自動定位也採用如前所述推床的波形發生器和位置調節器的結構,系統定位快速,定位精度高,誤差在±0.5mm之內,完全滿足±1mm的工藝要求。

(9)主傳動速度控制

在自動軋制時,例如某一道次,壓下達到軋制位置而且推床對準軋制孔型,這時開坯機主傳動先以咬入速度運行,在咬鋼之後,以軋制速度運行,在快拋鋼時要以拋鋼速度運行。在拋鋼之後,由於軋輥冷卻水一直對軋輥進行冷卻,這時如果軋輥停止會導致冷卻水對軋輥冷卻不均,為了防止這種情況,當開坯機拋鋼之後系統會自動轉入爬行速度運行直至下一道次開始。

(10)機前機後輥道同步

機前機後輥道的速度控制可以選擇與開坯機同步或者獨立運行。在畫面上可以設定輥道與主傳動同步的係數。

開坯機形式

現代化開坯機有三種型式:

方坯初軋機:它是可逆式二輥機座,上輥提升高度較小,主要生產方坯。

方坯-板坯初軋機:它也是可逆式二輥機座,但是它的上輥提升高度大,生產方坯和板坯。日本川崎鋼鐵公司水島廠的1350毫米方坯—板坯初軋機,上輥提升量達2100毫米(最大達2500毫米)。

萬能板坯軋機:它是二輥萬能機座,具有兩個水平輥和兩個立輥。立輥可以布置在水平輥前後。日本石川島播磨重工業公司為和歌山廠製造的1370毫米板坯軋機就屬此類型。它主要生產板坯,有時亦可兼軋方坯。

除單機座布置外,還有採取雙機架串列布置的(例如英國的1400/1200毫米方坯初軋機),但是數量極少。

概況

世界上主要產鋼國家蘇聯、美國、日本截止六十年代末,據不完全統計擁有開坯機203台,開坯能力約3億噸。其中,蘇聯31台,能力約9000萬噸,美國130台,能力約13500萬噸;日本42台,能力約8000萬噸。

國外六十年代共建造了約五十台開坯機。由於板材的比重不斷提高,型材趨向飽和,因此在新建的開坯機中以萬能板坯軋機為多,其次是方坯—板坯初軋機,方坯初軋機很少。

蘇聯:由戰後到1960年除改建一些舊有的開坯機外,新建了七台初軋機和一台萬能板坯軋機。這些初軋機絕大部分是800~1200毫米二輥可逆式的,其中二台為雙機架串列式布置,一台為雙機架橫列式布置。截至1960年擁有24台開坯機,總能力5500萬噸。1962~1969年期間新建了七台開坯機,其中包括2台1100~1120毫米方坯初軋機,3台1300毫米方坯—板坯初軋機和2台1150毫米萬能板坯軋機。

美國:截止1960年,擁有125台開坯機。其中方坯初軋機有104台(1000毫米以上開坯機有66台),方坯—板坯初軋機6台,萬能板坯軋機15台。總開坯能力為12078萬噸。

在六十年代,美國新建了5台萬能板坯軋機(輥徑1140—1270毫米)。1969年美國計畫再建2台萬能板坯軋機。

日本:鋼鐵工業在1953年就已恢復到戰前最高水平,截止1960年末,日本擁有開坯機21台。 ’

六十年代,日本鋼鐵工業迅速膨脹。在此期間投產的開坯機共21台,其中:萬能板坯軋機14台;方坯—板坯初軋機5台;雙機架方坯—板坯初軋機一台,板坯—厚板聯合軋機一台。在新建的開坯機中,有半數以上是由美國製造、以及美國或西德與日本聯合製造的。

國外開坯機採用計算機控制,有一定的發展。1970年在15個國家83個鋼鐵公司的開坯機中,採用計算機控制的占21.8%。分別在1968年和1971年投產的新日本鋼鐵公司君津廠的1號、2號開坯機,以及羅馬尼亞洪尼多阿拉鋼廠初軋機等等,都採用計算機控制。

計算機控制一般包括下列內容:均熱爐計畫和加熱情況予測控制,軋制線的自動運轉控制,全線的信息處理。

對於開坯機是否採用計算控制,有兩種不同的看法。主張採用計算機控制的人認為,採用計算機控制有下列主要優點:

(1)提高產量;

(2)減少操作人員。

另一種意見,如蘇聯的一些電氣傳動技術決策者,他們以蘇聯的1300毫米初軋機為例,認為提高開坯機的產量並不取決於採用計算機控制。美國通用電氣公司認為,在開坯機中採用計算機控制不是發展方向,因此在這方面沒有進行工作。

過去板坯是在空氣中自然冷卻。目前,有的開坯機採用水冷的方法。

新日本鋼鐵公司報導了板坯冷卻新方法。板坯在軋制後,上下兩側立即用噴水冷卻。由於有足夠的水量快速冷卻,可以避免板材的翹曲。新日本鋼鐵公司有兩套這樣的裝置,神戶鋼鐵公司的加古川亦建造了這種冷卻裝置。

另外一種板坯快速冷卻法就是採用輪式冷卻裝置。這種裝置約有20套正在使用和安裝中。該裝置採用一個可容納9塊板坯(設有16個槽子,只使用9個)的大迴轉輪。其下部浸於水中,順時針轉動時將板坯浸入水中冷卻,隨後卸至板坯台架上。冷卻每噸板坯、需水量105立方吹。

新的冷卻工藝雖然增加一些設備,但是板坯表面氧化鐵皮少,易於檢查出表面缺陷,並可節約車間面積,降低車間後部溫度。