鋰離子電池的主要構成材料包括電解液、隔離材料、正負極材料等。正極材料占有較大比例(正負極材料的質量比為3: 1~4:1),因為正極材料的性能直接影響著鋰離子電池的性能,其成本也直接決定電池成本高低。

基本介紹

- 中文名:鋰電池正極材料

- 構成材料:電解液、隔離材料、正負極材料

- 要求:正負極材料的質量比為3: 1~4:1

- 關聯:決定電池成本高低

基本信息,煅燒技術,發展現狀,優勢,正極材料攪拌,

基本信息

鋰離子電池是以2種不同的能夠可逆地插入及脫出鋰離子的嵌鋰化合物分別作為電池的正極和負極的2次電池體系。充電時,鋰離子從正極材料的晶格中脫出,經過電解質後插入到負極材料的晶格中,使得負極富鋰,正極貧鋰;放電時鋰離子從負極材料的晶格中脫出,經過電解質後插入到正極材料的晶格中,使得正極富鋰,負極貧鋰。這樣正負極材料在插入及脫出鋰離子時相對於金屬鋰的電位的差值,就是電池的工作電壓。

鋰離子電池是性能卓越的新一代綠色高能電池,已成為高新技術發展的重點之一。鋰離子電池具有以下特點:高電壓、高容量、低消耗、無記憶效應、無公害、體積小、內阻小、自放電少、循環次數多。因其上述特點,鋰離子電池已套用到行動電話、筆記本電腦、攝像機、數位相機等眾多民用及軍事領域。

煅燒技術

採用微波乾燥新技術乾燥鋰電池正極材料,解決了常規鋰電池正極材料乾燥技術用時長,使資金周轉較慢,並且乾燥不均勻,以及乾燥深度不夠的問題

具體特點有:

1、 採用鋰電池正極材料微波乾燥設備,快捷迅速,幾分鐘就能完成深度乾燥,可使最終含水量達到千分之一以上

2、 採用微波乾燥鋰電池正極材料,其乾燥均勻,產品乾燥品質好。

3、 採用微波乾燥鋰電池正極材料,其高效節能,安全環保。

4、 採用微波乾燥電池正極材料,其無熱慣性,加熱的即時性易於控制。微波燒結鋰電池正極材料具有升溫速度快、能源利用率高、加熱效率高和安全衛生無污染等特點,並能提高產品的均勻性和成品率,改善被燒結材料的微觀結構和性能。synotherm註冊資金2008萬,是全球知名的工業微波窯爐裝備製造商和工業微波加熱解決方案提供商

發展現狀

近年來,鋰電池相關政策陸續出台推動著產業上下游企業如雨後春筍般成立。鋰電池主要由正極材料、負極材料、隔膜和電解液等構成,正極材料在鋰電池的總成本中占據40%以上的比例,並且正極材料的性能直接影響了鋰電池的各項性能指標,所以鋰電正極材料在鋰電池中占據核心地位。

目前已經市場化的鋰電池正極材料包括鈷酸鋰、錳酸鋰、磷酸鐵鋰和三元材料等產品。

隨著我國經濟的快速發展,對電池新材料需求的不斷增加,再加上手機、筆記本電腦、數位相機、攝像機、汽車等產品對新型、高效、環保電池材料的強勁需求,我國電池新材料市場將不斷擴大。鋰電池作為電池未來發展方向,其正極材料市場發展前景看好。同時,3G手機推廣和新能源汽車的大規模商業化都將為鋰電池正極材料帶來新機遇。

雖然鋰電池正極材料具有廣闊的市場,前景十分樂觀。但鋰電池正極材料還存在一定的技術瓶頸,尤其是它的電容量高與安全性能強的優勢還未充分發揮出來。

實際上,在鋰電池正極材料領域,任何微小的技術革新都有可能掀起新一輪的市場拓展,我國企業應加強對正極材料關鍵技術的研發攻關,取得國際領先地位,增強核心競爭力,在國際競爭中取得優勢。

優勢

目前鋰電池能量密度低。首先,能量密度低,車重了,空間也小了,需要發現電池新材料。其次,電池續航能力差,聲稱續航達到100公里以上的都是指理想狀態,實際路面續航都是60公里左右,如果在北京這樣的擁堵大城市,60公里不夠。第三個是安全性較差,這個問題尚存爭議,因為做電池的材料都不穩定,的確容易爆炸。

鋰電池負極材料把握動力電池安全性命脈,在鋰離子電池負極材料中,除石墨化中間相碳微球(MCMB)、無定形碳、矽或錫類占據小部分市場份額外,天然石墨和人造石墨占據著90%以上的負極材料市場份額。在2011年的負極材料市場統計中顯示:負極材料的全球總產量套用達到32000噸,相比去年同期增長28%,其中天然石墨和人造石墨負極材料兩者占據了89%的市場份額,而隨著這幾年由於電子產品的增速,特別是手機平板電腦領域裡鋰離子電池套用的增加,導致相應的電池正負極材料這幾年產能迅猛上升,石墨負極材料從2009年到2011年連續三年的增速都達到25%以上。

2013年全球隔膜需求量可達5.63億平方米,為2011年市場容量的1.41倍,產值約17億美元。國內隔離膜市場需求2011年約1.28億平方米。我國鋰電產品已經占到全球約30%的市場份額。國內隔離膜市場需求與鋰電市場同步增長。

目前國內隔離膜用量80%依靠進口,對國產隔離膜的需求還有很大的空間。國產隔離膜在國內市場的占比將快速上升,2013年國產隔離膜在國內市場的份額預計將超過30%,2015年將超過40%。

綜合來看,鋰離子電池正極材料的發展方向是磷酸鐵鋰。雖然國內磷酸鐵鋰正極材料的研發如火如荼,但缺乏原始創新技術。鋰離子電池負極材料未來有兩個發展方向——鈦酸鋰材料和矽基材料。國內近年來開發的矽基材料基本能達到高比容量、高功率特性和長循環壽命的要求,但產業化還須突破工藝、成本和環境方面的制約。我國在鋰離子電池隔膜國產化方面已取得一定成績,但要實現高端產品的大規模生產仍有較長的路要走。六氟磷酸鋰在鋰離子電池電解質中占有絕對的市場優勢,但我國基本上受制於日本技術,自主研發實力薄弱。

電池材料中的導電塗層

利用功能塗層對電池導電基材進行表面處理是一項突破性的技術創新,覆碳鋁箔/銅箔就是將分散好的納米導電石墨和碳包覆粒,均勻、細膩地塗覆在鋁箔/銅箔上。它能提供極佳的靜態導電性能,收集活性物質的微電流,從而可以大幅度降低正/負極材料和集流之間的接觸電阻,並能提高兩者之間的附著能力,可減少粘結劑的使用量,進而使電池的整體性能產生顯著的提升。

塗層分水性(水劑體系)和油性(有機溶劑體系)兩種類型。

導電塗層塗碳鋁箔/銅箔的性能優勢

1.顯著提高電池組使用一致性,大幅降低電池組成本。如:

· 明顯降低電芯動態內阻增幅 ;

· 提高電池組的壓差一致性 ;

· 延長電池組壽命 ;· 大幅降低電池組成本。

· 提高電池組的壓差一致性 ;

· 延長電池組壽命 ;· 大幅降低電池組成本。

2.提高活性材料和集流體的粘接附著力,降低極片製造成本。如:

· 改善使用水性體系的正極材料和集電極的附著力;

· 改善納米級或亞微米級的正極材料和集電極的附著力;

· 改善鈦酸鋰或其他高容量負極材料和集電極的附著力;

· 改善納米級或亞微米級的正極材料和集電極的附著力;

· 改善鈦酸鋰或其他高容量負極材料和集電極的附著力;

· 提高極片製成合格率,降低極片製造成本。

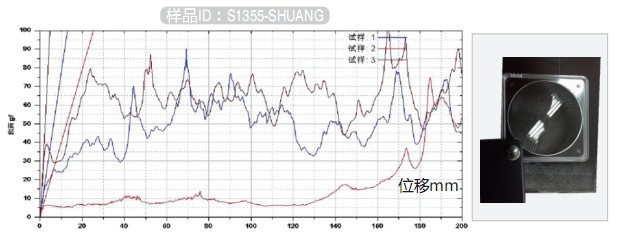

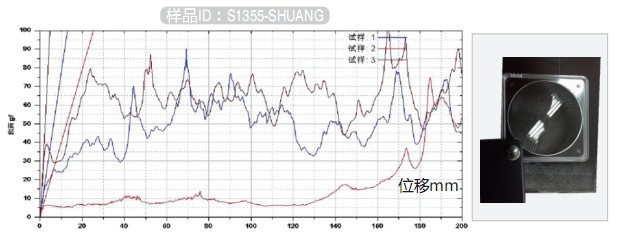

塗碳鋁箔與光箔的電池極片粘附力測試圖

使用塗碳鋁箔後極片粘附力由原來10gf提高到60gf(用3M膠帶或百格刀法),粘附力顯著提高。

3.減小極化,提高倍率和克容量,提升電池性能。如:

· 部分降低活性材料中粘接劑的比例,提高克容量;

· 改善活性物質和集流體之間的電接觸;

· 減少極化,提高功率性能。

· 改善活性物質和集流體之間的電接觸;

· 減少極化,提高功率性能。

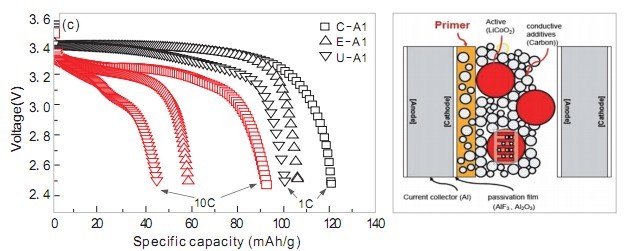

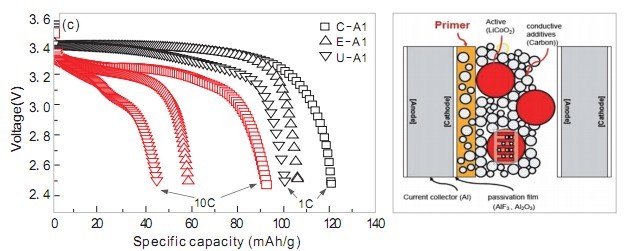

不同鋁箔的電池倍率性能圖

其中C-AL為塗碳鋁箔,E-AL為蝕刻鋁箔,U-AL為光鋁箔

4.保護集流體,延長電池使用壽命。如:

· 防止集流極腐蝕、氧化;

· 提高集流極表面張力,增強集流極的易塗覆性能;

· 可替代成本較高的蝕刻箔或用更薄的箔材替代原有的標準箔材。

· 提高集流極表面張力,增強集流極的易塗覆性能;

· 可替代成本較高的蝕刻箔或用更薄的箔材替代原有的標準箔材。

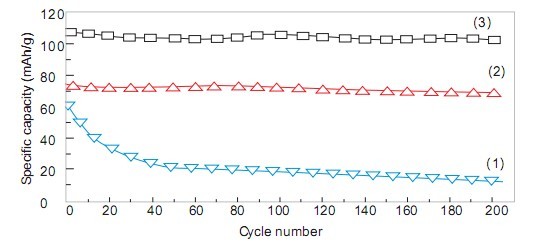

不同鋁箔的電池循環曲線圖(200周)

其中(1)為光鋁箔,(2)為蝕刻鋁箔,(3)為塗碳鋁箔

鋰電池負極材料的研究

作為鋰二次電池的負極材料,首先是金屬鋰,隨後才是合金。但是,它們無法解決鋰離子電池的安全性能,這才誕生了以碳材料為負極的鋰離子電池。

聚合物鋰離子電池的負極材料與鋰離子電池基本上相同。從前面講過聚合物鋰離子電池的發展過程可以看出,自鋰離子電池的商品化以來,研究的負極材料有以下幾種:石墨化碳材料、無定形碳材料、氮化物、矽基材料、錫基材料、新型合金和其它材料。本章主要講述實用負極材料,即石墨化碳材料,其它負極材料的研究在進行論述。

對於實際套用負極材料而言,要考慮的因素比較多,除了可逆容量、不可逆容量和循環性能外,還應該包括負極材料與集流體的黏結性 (即塗布性)、製成負極極片的壓實密度、體積容量密度、質量容量密度等,而後面這些因素往往是從事負極材料研究的人員所忽略的。當然,負極材料的導電性、比表面積也是要考慮的因素。

由於碳材料種類比較多,為了更好地了解負極材料,對一些與碳材料有關的基本知識先進行介紹。

聚合物鋰離子電池的負極材料與鋰離子電池基本上相同。從前面講過聚合物鋰離子電池的發展過程可以看出,自鋰離子電池的商品化以來,研究的負極材料有以下幾種:石墨化碳材料、無定形碳材料、氮化物、矽基材料、錫基材料、新型合金和其它材料。本章主要講述實用負極材料,即石墨化碳材料,其它負極材料的研究在進行論述。

對於實際套用負極材料而言,要考慮的因素比較多,除了可逆容量、不可逆容量和循環性能外,還應該包括負極材料與集流體的黏結性 (即塗布性)、製成負極極片的壓實密度、體積容量密度、質量容量密度等,而後面這些因素往往是從事負極材料研究的人員所忽略的。當然,負極材料的導電性、比表面積也是要考慮的因素。

由於碳材料種類比較多,為了更好地了解負極材料,對一些與碳材料有關的基本知識先進行介紹。

正極材料攪拌

混合分散工藝在鋰離子電池的整個生產工藝中對產品的品質影響度大於30%,是整個生產工藝中最重要的環節。鋰離子電池的電極製造,正極漿料由粘合劑、導電劑、正極材料等組成;負極漿料則由粘合劑、石墨碳粉等組成。正、負極漿料的製備都包括了液體與液體、液體與固體物料之間的相互混合、溶解、分散等一系列工藝過程,而且在這個過程中都伴隨著溫度、粘度、環境等變化。在正、負極漿料中,顆粒狀活性物質的分散性和均勻性直接響到鋰離子在電池兩極間的運動,因此在鋰離子電池生產中各極片材料的漿料的混合分散至關重要,漿料分散質量的好壞,直接影響到後續鋰離子電池生產的質量及其產品的性能。

傳統攪拌方式

目前傳統的鋰電池正極漿料的製備都是在雙行星分散設備中完成的。儘管目前在小型電池生產技術上已日趨成熟,但目前鋰離子電池的生產過程中,電池的一致性控制仍然是鋰離子電池製作的技術難點,尤其是對於大容量、大功率的動力型鋰離子電池。另外,隨著鋰離子電池材料的不斷進步,原材料顆粒粒徑越來越小,這不僅提高了鋰離子電池性能,也非常容易形成二級團聚體,從而增加了混合分散工藝的難度。在鋰離子電池生產過程中,對電池電極結構的控制是關鍵,儘管很多鋰離子生產廠家對此未引起重視,採用不同結構的電極片生產的電池的自放電率、循環性、容量、一致性等都不同。

如何控制其電極片內部的微觀結構,是鋰離子電池生產過程的關鍵技術。所以在製備電極片過程中,必須控制好鋰離子電池漿料的混合分散質量,提高電池漿料的均勻一致性和分散穩定性。

新一代攪拌工藝

鋰離子電池漿料的混合分散過程可以分為巨觀混合過程和微觀分散過程,這兩個過程始終都會伴隨著鋰離子電池漿料製備的整個過程。而根據傳統工藝中的葉輪剪下——循環特性,可以把葉輪的作用分為兩大類,第一類是對葉輪附近產生的剪下作用;第二類則是通過葉輪泵出的流量產生循環作用。漿體的進一步分散作用主要依靠葉輪的剪下作用,而葉輪的流量決定了葉輪的分散的能力。而在離葉輪端部較遠的區域,總會存在一層漿料始終停滯不動,這個區域也就是人們常說的“死區”,分散設備的工作區域越大,而且漿料黏度越高,“死區”的問題就越突出,就算採用不同的葉輪和結構,死區仍然難以避免,因此在鋰離子電池漿料的製備過程中,所製得的漿料產品就會出現混合分散不均勻、粉體顆粒與粘合劑接觸不均勻、易分層和發生硬性沉澱等一系列問題。漿體的流變性十分複雜.一種漿體在低濃度時可能表現為牛頓流體或假塑性流體;濃度稍高產生絮團後,可能表現為賓漢流體;更高的濃度下又可能會出現脹塑性流體。

對同—種漿料,在剪下率不太高時,不出現脹流現象,剪下率高時又可能轉化為脹塑性流體。有些非牛頓流體在低剪下速率和高剪下速率下都可能呈現牛頓流體形象,這可能是因為在低剪下速率下,分子的無規則熱運動占優勢,體現不出剪下速率對其中物料重新排列使表觀粘度的變化,當剪下速率增高到一定限度後,剪下定向達到了最佳程度,因而也使表觀粘度不隨剪下速率而變。如前所述,許多非牛頓體其流變特性受到體系中結構變化的影響。

在超剪下分散設備中,作用於液體的能量一般相當集中,這樣可以使液體收到高能量密度的作用。引入能量的類型和強度必須足以使分散相顆粒有效地均勻分散。分散均勻的本質是使物料中分散相(固體顆粒、液滴等)受流體力學上的剪下作用和壓力作用破碎並分散。

液體物料分散系中固體分散相顆粒或液滴破碎分散的直接原因是受到剪下力和壓力的共同作用。引起剪下力和壓力作用的具體流體力學效應主要有三種,它們分別是層流效應、湍流效應和空穴效應。層流效應的作用是引起固體分散相顆粒或液滴的剪下和拉長,湍流效應的作用是在壓力波動作用下引起固體分散相顆粒或液滴的隨意變形,而空穴效應的作用則是使形成的小氣泡瞬間破滅產生衝擊波,而引起劇烈攪動。

綜上所述,超剪下分散設備內物料的分散機理比較複雜,主要是以剪下作用起主導作用,而以其他作用為輔。漿體物料在高頻壓力波的作用下產生反覆的壓縮效應,同時又受到超剪下分散設備內窄小間隙內的剪下力和迴旋剪下力的強烈作用,如此綜合反覆的作用,被處理的漿料產生強烈的分散和粉碎作用,最終達到快速超細分散的目的。