車身結構強度、剛度和輕量化

車身強度是指在發生碰撞等對車身施加很大外力時車身不容易被損壞的能力。車身剛度是指在車輛的使用中受到不至於損壞車身的一般外力時車身不容易變形的能力。強度不足的後果是車身發生開裂、斷裂、塑變及壓潰等,使車身喪失使用功能;剛度不足的車身在使用中會發生吱吱聲和高頻振動聲,車身開口部位發生變形,導致車門開閉困難、密封性下降。甚至車身剛度不足會影響車輛高速轉彎時的穩定性。由此可見,車身結構要有必要的強度和剛度。雖然車身強度和剛度不是同一概念,但一般來講,強度高的車身剛度也好,在行駛中受到各種外力的變形小。

輕量化的目的首先是節能,即減輕整車質量以降低燃油消耗,其次是降低成本。車身結構輕量化設計一般採用以下兩種方法:即在把握住車身結構部件所具有的強度水平的基礎上,消除多餘的質量;以及變更車身部件使用的材料。套用計算機解析車身結構,最佳化結構設計非常重要,由於使用了高強度鋼板,部件強度得到了保障,也符合輕量化設計要求,但材料的拉伸彈性模量並沒有多大的變化,因而會導致剛度的降低,所以必須靠車身部件的形狀設計來保證應有的剛度。現代轎車車身結構設計首要的是應使其質量儘可能輕,而且必須保證剛度和強度的要求。

強度與安全性

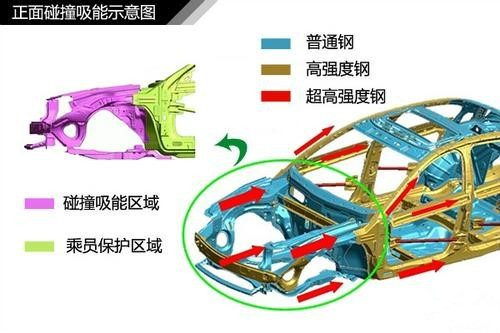

車身安全性最重要的一點就是如何在發生碰撞時吸收衝擊能量,保證必要的乘員生存空間,基於此點,車身結構設計並不是整體越牢固越好。車身前、後部分結構具有適當的柔性,以使在發生前、後碰撞寸被撞毀變形而吸收能量,從安全性考慮是非常重要的。而汽車發生橫向碰撞時,沒有多餘的空間來毀壞變形以吸收衝擊能,因此,車身該部分結構必須牢固,現代轎車結構設計中車門帶有牢固的加強梁是廣泛採用的措施

材料、耐久性與成本

低成本是車身結構設計必須考慮的問題。採用新型車身材料,可能有利於輕量化的要求,車身防腐蝕性也能有效改善,但材料的成本可能會增大,這一點必須要關注。或者採用的新型材料本身是廉價的,但需要收集有關此材料的強度特性數據,驗證它是否能滿足使用要求,以及做相應的生產設備的更新。結果,使用此材料包括試驗費用和設備投資等在內的總成本並沒有降下來。如果以大批量生產為前提,上述情況又可以預期能降低成本。

從車身耐久性考慮,使用防腐性能好的材料,能減小腐蝕裕量,也是輕量化的一條途徑。而選用高強度鋼板來達到輕量化,由於板厚減薄,降低了腐蝕裕量,可能會影響使用壽命,因此又要求提高結構的防腐措施,合理處理輕量、耐久性與強度的要求。

車身結構設計的各要素是相互矛盾而並存的,設計中一味追求某一方都會造成浪費或結構的不合理。車身強度、剛度試驗的目的就在於製造出低成本的,又能符合性能要求的輕量化車身(汽車)。即以車身試驗數據為基礎,找出強度不足的部位或構件,以及在輕量化的要求下,將強度過高部位的強度水平適當降低,從而達到輕量、可靠,又低成本的目的。