原理流程

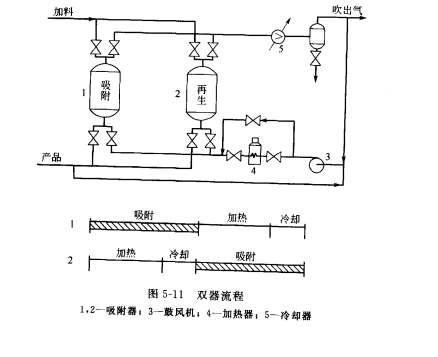

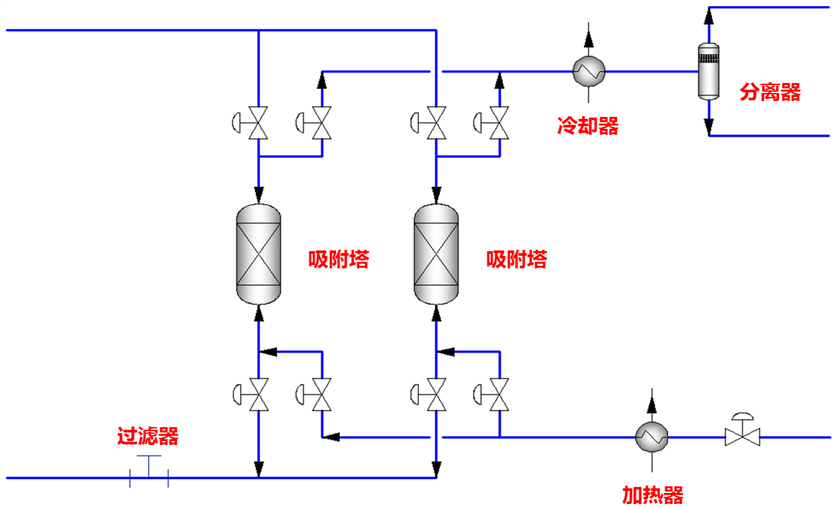

變溫吸附是最早實現工業化的循環吸附工藝,循環操作在兩個平行的固定床吸附器中進行。其中一個在環境溫度附近吸附溶質,而另一個在較高溫度下解吸溶質,使吸附劑床層再生。吸附劑在常溫或低溫下吸附希望被吸附的物質,通過提高溫度使被吸附物質從吸附劑解吸出來,吸附劑自己則同時被再生,然後再降溫到吸附溫度,進入下一個吸附循環。變溫吸附原理可由圖5—10形象地說明。最簡單的雙器流程如圖5-11所示。

儘管僅靠溶質的汽化而不用清洗氣也可以達到解吸的目的,但當床層冷卻時部分溶質蒸氣會再吸附,所以最好還是使用清洗劑脫除吸附質。解吸溫度一般都比較高,但不能高到引起吸附劑性能變壞的程度。變溫吸附理想循環一般可分為四個步驟:

①在T1溫度下解吸達到透過點;

②加熱床層到T2;

③在T2溫度下解吸達到低吸附質負荷;

④冷卻床層到T1。

實際循環操作沒有恆溫這一階段。作為循環的再生階段,第②、③兩步是結合在一起的,床層被加熱的同時,用經預熱的清洗氣解吸,直至進出口溫度接近為止。第①、④步也是同步進行的。床層冷卻後期即開始進料,因此吸附基本上在進料流體溫度下進行。對一些特殊的變溫吸附工藝過程,如用蒸氣直接對吸附劑加熱再生時,還常常需要增加吸附劑的乾燥步驟。由於吸附床層加熱和冷卻過程比較緩慢,所以變溫吸附的循環時間較長,從數小時到數天不等。

影響因素

影響變溫吸附過程的因素很多,在變溫吸附設計和操作過程中,必須考慮下列因素的影響。

(1)吸附劑與吸附質的吸附性能 吸附劑品種很多,首先要確定主要成分——吸附分離組分,吸附劑組成,所用吸附劑的種類、顆粒、形狀、粒度等,應按照需要選擇最合適的品種,這樣才能提高吸附劑的性能及降低運轉成本。

(2)吸附周期的長短 吸附周期的確定,需根據吸附劑對吸附質吸附性能、加熱冷卻所需時間、能耗、投資等各種因素綜合考慮。吸附周期長,吸附劑用量大,利用率低,投資高;吸附周期短,吸附劑用量小,但再生頻繁、能耗高、吸附劑使用壽命短。

(3)吸附劑劣化的影響 吸附劑經過反覆吸附和再生之後,會產生劣化現象,吸附容量開始出現下降的趨勢。吸附劑劣化常見的原因有:吸附劑表面被炭、聚合物、化合物等所覆蓋;因為半熔融,使細孔部分消失;由於化學反應,使細孔的結構受到破壞等。吸附劑顆粒表面被沾污是相當普遍的,所以幾乎所有的劣化都是由此引起的。例如乾燥壓縮空氣時,從壓縮機帶來的油氣凝固在吸附劑表面,加熱再生時被炭化。又如矽、鋁類吸附劑在320℃時,就有某些半熔融現象產生,顯然一些微小的細孔就容易受到影響。化學反應會引起吸附劑的劣化,如使用活性氧化鋁凝膠和合成沸石吸附二氧化碳時,由於酸性熱水的作用會使吸附劑產生劣化。不飽和烴類也很容易使吸附劑劣化。

(4)殘留吸附量的影響

殘留吸附量是指吸附劑再生結束後,仍殘留在吸附劑中的吸附質含量,它是由再生溫度和再生氣中吸附質含量所決定的。不同的吸附劑在不同的再生溫度下常有2%~5%的殘留吸附量。由於存在殘留吸附量,吸附劑的有效吸附容量將比平衡吸附量低,在條件允許時,應儘量降低殘留吸附量。

(5)再生溫度的影響

再生溫度是變溫吸附中非常關鍵的參數。提高吸附劑的再生溫度有利於解吸的完全程度,亦即提高了吸附劑的利用率。但在實際操作過程中,再生溫度不能任意提高,受吸附劑物化性質的限制,溫度過高會產生過熱或局部過熱,致使吸附劑性能下降以至於失去吸附作用,所以選擇的再生溫度必須低於吸附劑的耐熱度。常用的吸附劑如矽膠的耐熱度為250℃,氧化鋁耐熱度為400~650℃,多數分子篩耐熱度約650℃,最高可達800℃。通常,矽膠再生溫度不應超過150℃;而分子篩等合成沸石在350~400℃;活性氧化鋁應在250~300℃之間進行再生。

(6)吸附床結構的影響

吸附床結構的優劣,對吸附分離效果也有影響。吸附器的直徑一般根據實際氣體體積通過空塔的流速來確定,工程裝置中如空氣中脫水、煤氣中脫硫一般採用0.05~0.2m/s。壓力高時採用較小流速,低壓時可採用較高流速,關於吸附器的徑高比則根據壓力、物料以及淨化要求的不同,一般採用(1:2)~(1:4)。由於吸附器要求周期地升溫、冷卻,升溫再生溫度可達150~350。C不等,因此為了減小熱損失及防止操作人員的燙傷,需將整個吸附器予以保溫。

(7)氣流流向的影響再生時加熱、冷吹的氣流方向對吸附分離效果也有很大影響。一般來說,再生加熱氣流與吸附階段逆向為好,因為床層中未使用部分吸附劑不用解吸,再生氣逆向流動可以使床層的產品端殘餘負荷低,對下一循環吸附操作時保持高的產品純度比較有利。而順向流動會使靠近進料端吸附劑解吸出來的吸附質推向產品前,重新吸附在產品端附近原來未使用的吸附劑上,因而解吸效果較差。冷卻時冷卻流體可順向流動或逆向流動,通常冷卻氣流方向與吸附階段同向較好。若冷卻氣中含有相當量的吸附組分時,為了避免冷卻流體中的吸附組分吸附在床層的產品端而污染床層,採用順向冷卻較為適宜。上述影響因素,是變溫吸附工藝重要的工藝參數。針對不同的操作條件和要求,變溫吸附工藝有許多不同的實現過程,各種工藝參數的選取也千變萬化。

套用現狀

變溫吸附在工業上用途十分廣泛,如用於氣體乾燥、原料氣淨化、廢氣中脫除或回收低濃度溶劑以及套用於環保中的廢氣廢液處理等,這裡列舉一些目前常用的變溫吸附工藝過程。

氣體乾燥

在石油化工生產中氣體的乾燥常是重要的預處理過程之一。水分常是催化劑的毒物,使產品質量和收率下降。天然氣在加壓下輸送時微量水分與有機化合物(如烷烴,烯烴等)形成白色堅硬的微晶水合物,以致堵塞管道和磨損壓縮機。油田氣和空氣中含有的少量酸性化合物,在有微量水分存在時特別容易腐蝕設備。原料氣通過吸附裝置後,要求出口氣體達到很高的乾燥度,選擇吸附劑應考慮吸附容量、物理機構性能、價格、再生溫度、壽命等各種因素。常用的氣相和液相脫水吸附劑有矽膠、活性氧化鋁、分子篩和高分子樹脂(離子交換樹脂)等。吸附劑的再生常用氮氣為再生氣,經過電爐和熱交換器加熱後用於再生床層,床層的冷卻有時使用部分乾燥過後的氣體來冷卻,通常也使用氮氣的閉路循環來進行冷卻。

天然氣、甲烷、乙烷、丙烷等氣體乾燥時,應注意不能混入空氣以防著火或爆炸,再生時使用成品氣體加熱和冷卻,排放的氣體應該回收。氧氣的乾燥特別應該考慮安全因素。

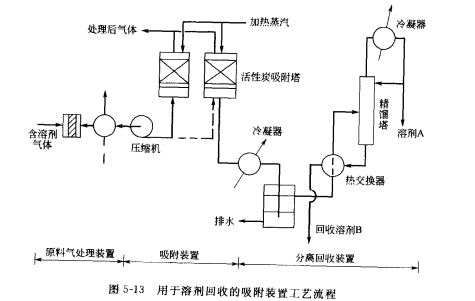

溶劑回收

溶劑回收在溶劑濃度高時可採用冷凝法或吸附法回收,吸附法適用於低濃度的氣體(溶劑含量在1~20g/m3範圍),常用的吸附劑為活性炭,其優點為價格低廉、性質穩定、耐腐蝕和吸附容量較大。圖5—13所示為一個用於溶劑回收的吸附裝置工藝流程。對有機溶劑蒸氣吸附後的再生應注意防止二次污染,對有價值的有機溶劑蒸氣通過吸附濃縮,常用水蒸氣再生,再生排出氣冷凝後使溶劑和水分離,在室溫用空氣冷卻。對不進行回收的流程可以使其完全燃燒而回收熱能,採用熱空氣或用滲入少量空氣的煙道氣進行解吸再生。

廢氣、廢液的處理

近些年來,隨著對環保的日益重視,對廢氣、廢液的處理也進一步得到重視。變溫吸附法可以處理很多種工業廢氣和廢液。目前比較成熟的變溫吸附處理廢氣或廢液工藝有以下幾種。

①變溫吸附法用於脫除S02。該工藝常用活性炭吸附廢氣中SO2,然後用惰性氣體為介質加熱再生吸附劑,使物理吸附的SO2或化學吸附產生的HzSO4還原為SO2解吸下來。

②變溫吸附法用於脫除H2S。含H2S氣體通過活性炭吸附器,H2S被吸附,在活性炭上可以被催化還原為游離硫,300~400℃下用熱蒸汽或熱惰性氣體(氮氣、燃燒氣等)加熱吹掃床層,可使硫轉變為硫蒸氣隨惰性氣體一併流出,經冷凝後得到固體硫而惰性氣體可循環使用。

③用變溫吸附法脫除氮氧化物。該工藝可用於硝酸尾氣回收、含NOx廢氣放空前的脫硝處理等,是目前比較經濟的一種處理含NOx廢氣方法,有工業套用的報導,但不十分成熟,需進一步完善。該工藝常用分子篩、活性炭為吸附劑,淨化氣巾NOx含量控制在200mg/L以下,可達到排放標準。根據工藝需要,還可將淨化深度控制在10mg/L或lmg/L。

④變溫吸附處理含氯廢氣。活性炭或矽膠可以優先吸附含氯廢氣中的光氣和氯氣,在100℃左右就可解吸。解吸的氯氣可以製取液氯。此法氯氣回收率可達95%,適用於氯含量不太高的場合。

⑤變溫吸附還可以處理氯乙烯尾氣、四氯化碳尾氣、二氯乙烷尾氣、三氯乙烯尾氣、含汞廢氣等。

⑥在廢液處理方面,變溫吸附也有很多套用。如用於污水處理,生活污水或工程排出下水常有一些有機物,無機金屬離子顏色,或由於硫化物或厭氧菌的繁殖,產生惡臭等。污水經一級處理後,可進一步深度吸附脫除這些微量有機物如單寧類、油脂、染料、殺蟲劑、酚類以及含硫、磷、氮等物質,對相對分子質量在400以下的物質,用活性炭吸附十分有效。活性炭可用水蒸氣吹掃或高溫灼燒再生。

發展前景

變溫吸附工藝具有工藝簡單、投資小、操作簡單、維護量小等優點,在工業上套用很多,是許多工藝過程中不可缺少的一道工序。

近年來,吸附劑種類越來越多,吸附劑性能不斷提高。過去常用的吸附劑有沸石分子篩、碳分子篩、活性氧化鋁、矽膠等。近年來,有機高分子吸附劑不斷推出,其性能在許多方面是傳統吸附劑所不能比擬的。隨著這些吸附劑的推廣套用,必將開發出許多新的吸附工藝,極大地推動變溫吸附的套用領域。

變溫吸附工藝技術的提高,是擴大其套用範圍的根本因素。例如硝酸尾氣的處理,目前各種脫硝工藝經濟效益都不好,鹼吸收法回收NOx雖有一定經濟效益,但排放氣達不到國家環保要求,在其他脫硝技術中,吸附法相對效益最好,但由於以往技術不是很完善,推廣受到限制,隨著技術水平的提高,目前用變溫吸附法可以比較妥善地回收NOx,硝酸產量3%~5%,預計該技術將會成為今後處理硝酸尾氣的首選方法。

隨著人們對環保的要求越來越高,環保工程將得到迅速發展,吸附法在處理廢氣廢水方面的許多獨到的優點將得到發揮。目前困擾人類的許多污染物,可以用變溫吸附法得到妥善處理,只是由於這些技術經濟效益不是很好,推廣比較困難,隨著對環境效益重視程度的提高,這些技術將會得到廣泛套用。

隨著人們對環保的要求越來越高,環保工程將得到迅速發展,吸附法在處理廢氣廢水方面的許多獨到的優點將得到發揮。目前困擾人類的許多污染物,可以用變溫吸附法得到妥善處理,只是由於這些技術經濟效益不是很好,推廣比較困難,隨著對環境效益重視程度的提高,這些技術將會得到廣泛套用。

工程難點

在吸附法分離工藝工程中,與變壓吸附工藝相比,變溫吸附還存在著一些工程難點,主要表現在以下幾個方面。

(1)能耗較高 由於吸附劑的再生需要加熱,在吸附前還需要降溫,增加了分離過程的能耗f對某些特殊的吸附質,再生時需要用蒸汽直接吹掃吸附劑,將吸附質置換出來,在吸附前還需將吸附劑於燥,此時能耗就更高。相比之下,變壓吸附過程能耗就比較低。

(2)吸附劑有效吸附量小 由於吸附劑吸附量的限制,變溫吸附常用於微量組分的脫除工藝,而不便於用在大組分的分離過程中。否則吸附塔將會很大,投資和操作費用增加較多。該工藝在經濟上的優勢將不復存在。因此該法在工業上常用於原料的預處理過程。

(3)再生需要加熱介質 在許多變溫吸附過程中,為加熱吸附塔,需要加熱介質,這又增加投資和操作費用,降低了該法的經濟效益。

(4)吸附劑壽命相對較短 變壓吸附法吸附劑的使用壽命可以達到10年以上,而變溫吸附法中吸附劑受到反覆熱衝擊,吸附劑的性能下降相對較快,影響到使用壽命。

(5)常需與其他工藝配套使用 由於變溫吸附通常只是物理吸收過程,吸附質在吸附劑上一般不發生化學變化。在廢物處理過程中,吸附法只能將有害組分脫除濃縮,以便於其他方法有效處理,而不能直接將有害組分轉化為無害組分。為徹底消除有害組分,該法必須同其他方法配合使用。