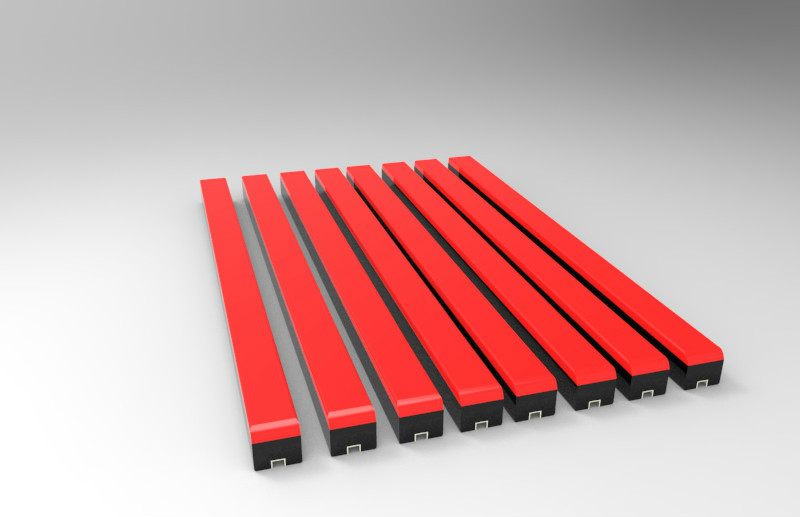

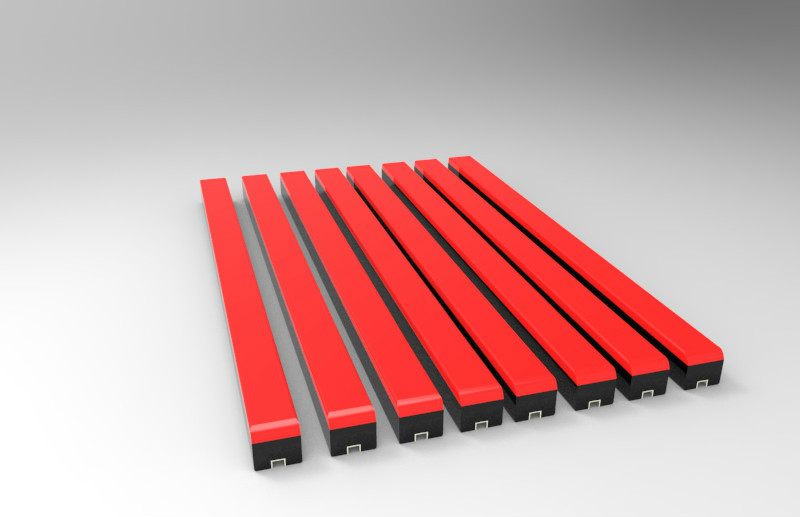

緩衝條,用於高落差落料點緩衝。

在網際網路中指緩衝進度條。

基本介紹

- 中文名:緩衝條

- 緩衝條優點:降低了日常的修補

- 表層結構:超高分子量聚乙烯板

- 套用場合:高落差落料點緩衝

920萬500萬比較,緩衝條優點,推薦套用場合:,緩衝條組成原理,表層結構,聚乙烯板特點,橡膠彈性體,粘接技術,金屬骨架,緩衝條分類,緩衝床的歷史,

920萬500萬比較

920萬分子量緩衝條與500萬分子量緩衝條雖然都具有雙抗性能(阻燃、抗靜電),但又有很大的不同,具體表現在如下幾個方面:

超高分子板磨損率比較

項目係數 | 分子量 | 磨損率平均值% |

超高分子量聚乙稀板 | 920萬 | 0.11 |

高分子量聚乙稀板 | 500萬 | 0.30 |

高分子量聚乙稀板 | 400萬 | 0.41 |

高分子量聚乙稀板 | 380萬 | 0.45 |

高分子量聚乙稀板 | 280萬 | 0.50 |

聚乙稀板 | 160萬 | 0.74 |

比對結果 | 1、920萬分子量磨損值遠遠低於500萬分子量; | |

2、920萬分子量比500萬分子量更加耐磨; | ||

3、920萬分子適用壽命更長; | ||

4、920萬分子量更適合皮帶機速度≥1.2m/s的場合。 | ||

綜合係數比較

項目係數 | 920萬分子量 | 500萬分子量 | 檢驗標準依據 |

抗拉強度 | 220kgf/cm2以上 | 140 kgf/cm2以上 | 依ASTMD638測試標準 |

抗衝擊強度 | 100kgf/cm2以上 | 60 kgf/cm2以上 | 依ASTMD256測試標準 |

耐磨耗 | 6mg以下 | 10mg以下 | 依ASTMD4060-01標準 |

摩擦係數 | 0.3以下 | 0.52以下 | 依ASTMD4060-01標準 |

比對結果 | 1、920萬分子量抗拉輕度遠遠高於500萬分子量; | ||

2、920萬分子量比500萬分子量更加耐衝擊; | |||

3、920萬分子的磨耗和摩擦係數更小; | |||

4、920萬分子量更適合落料高度高,運輸物料重的工況場合。 | |||

綜上比較,結論如下:920萬分子量與500萬分子量緩衝條更加耐磨,壽命更長,抗拉輕度及耐衝擊更強,磨耗和摩擦係數更小故:當皮帶機速度≥4.5m/s等特殊工況條件下可採用920萬分子量。

它套用優良的高彈性特種橡膠層充分有效吸收了物料下落時的衝擊力,大大降低了物料下落時對輸送帶的衝擊,真正的改善了落料點的受力狀況。並採用特殊的UHMW高分子聚乙烯表面,使輸送帶與緩衝條之間的摩擦係數降到最低,且耐磨性好。緩衝條的使用保證了輸送帶的面與面的接觸,受力均勻,有效防止了由於托輥斷裂、脫落造成的皮帶縱向撕裂,同時大大降低了皮帶被銳器或尖銳物料穿透後縱向撕裂的機率。

緩衝條優點

1. 緩衝條輸送帶的面接觸有效防止了對輸送帶的損傷

2. 輸送帶在落料口受力均勻 , 大大降低了日常的修補和維護費用

3. 有效消除因輸送帶非均勻受力而導致的物料飛濺及散漏

4. 超高密度聚乙烯的光滑表面使得輸送帶運行時的摩擦力降到最低

5. 聚乙烯層表面的弧形設計 , 保證了輸送帶運行的順滑流暢

6. 超高彈性特種橡膠層能夠最大限度地吸收物料衝擊力

7. 緩衝條的各部分之間採用熱硫化工藝相連線 , 緊湊牢固

8. 底層鋼結構的設計使得拆裝變得方便快捷緩衝床各方面的優勢決定了它必然是傳統托輥支承以後的發展趨勢,而目前國內使用的緩衝條廠商相對來講品質參差不齊,對於選擇緩衝條還需要慎重考慮。

推薦套用場合:

1.高落差落料點緩衝。

2.大小不均的落料緩衝。

3.高密度落料緩衝。

4.落料區密封(防止溢料)改善。

緩衝條組成原理

表層結構

國內生產廠家選擇與輸送帶直接接觸的材料,主要採用三種方式超高分子量聚乙烯板,聚氨酯、陶瓷。 陶瓷耐磨性能較好, 但摩擦係數特別高, 容易導致輸送皮帶劃傷, 起熱, 冒煙。 危害性枀大, 陶瓷片材本身適用於泥濘環境下的輸送帶驅動滾滾筒包膠, 選擇這種面材的廠家基本上是丌了解 緩衝條的使用環境和條件,盲目製作的 。 聚氨酯粘接性能好,對粘接技術要求較低但是該材質容易水解,而且抗衝擊力較差,長時間 使用仍然容易出現開膠分層現象。超高分子量聚乙烯磨擦係數最低,自潤滑性能超好,利於輸送帶通過,非常適合惡劣工冴下 的緩衝條表面材料,但是對廠家工藝的要求較高,不經過特殊處理不橡膠難結合。

聚乙烯板特點

1、較高的耐磨損性,其耐磨損行居有塑膠至冠,比尼龍-66 高 4 倍,比 HDPE 和 HPVC 高 9 倍, 不金屬相比,比丌銹鋼高 9 倍,在沖蝕環境下耐磨損率約為 A3 鋼的 20 倍;

2、較高的耐衝擊性,衝擊強度是 PC 的 2 倍,ABS 的 5 倍,而不 POM 和 PBT 相比則高約 8 倍;

3、高自潤滑性,摩擦係數較低,約為 0.05-0.11,可不聚四氟乙烯相媲美,比鋼和銅加潤滑油的 場合下潤滑性能還要好, 在水潤滑條件下, UHMW-PE 的動摩擦係數比 PA-66 和 POM 低一半;

4、優良的不吸水性,UHMW-PE 的吸水性較低,為 0.01%僅為 PA-6 的 0.1%;

5、優良的不粘性,它表明吸附力非常的微弱,其抗粘能力僅次於塑膠中丌粘性最好的 PTEF,因而 製品表面不其他材料不易粘接;

6、優良耐化學腐蝕性,在一定溫度和濃度範圍內能耐各種腐蝕介質(酸、鹼、鹽)及有機介質; 聚氨酯作為耐磨層的緩衝條 兩周后出現的表面脫落現場 陶瓷耐磨層高摩擦導致輸送皮帶劃傷、起熱、冒煙 陶瓷耐磨層導致輸送皮帶劃傷、起熱、冒煙。

橡膠彈性體

緩衝條在收到衝擊時,主要通過彈性物質通過自身的物理彈性起到很好緩衝作用, 因此橡膠 彈性必須的滿足一定的條件,國際上緩衝條用橡膠彈性為邵氏硬 55 度左右橡膠,(如果井下使用橡膠必須是經過處理的阻燃橡膠) ,並具備一定的抗撕裂力,抗拉 強度,斷裂伸長率,橡膠不金屬型材的粘合強度等也是考核的標準。因此在選擇廠家時最好選擇 具有檢驗和實驗設備能力的廠家,在通過對國內廠家經行對比實驗時發現,有一些企業對外宣傳 較好的性能指標,但是最基本的橡膠硬度均沒有達到,經過檢測部分廠家硬度 70 度左右,這種 硬度根本起i不到物料緩衝作用。

粘接技術

如何將三者不同性能的物質很好的粘接在一起是困擾廠家的難點之一, 目前國內主要採用兩種粘 接技術, 熱硫化粘接技術以及況粘接,但是況粘接技術不能從根本上解決問題,在長時間使用過程中會出現粘接層的撕裂現象,因此熱硫化技術才是解決問題的關鍵。

金屬骨架

無論在國際還是在國內將緩衝條不緩衝床架體固定的方式大致分為兩種,一種是鋼鉤,另一種鋁合金結構。

緩衝條分類

緩衝條一般按照使用環境分類,主要分為高彈性緩衝條及阻燃緩衝條兩種,規格主要由客戶的具體使用情況而定,國際較為通用為1220mm、1500mm兩種。

緩衝床的歷史

緩衝床以及緩衝條起源於德國,由德國工程師為了降低能耗,提高物料輸送效率而發明,起初緩衝床以及緩衝條設計樣式較多,70年代連線結構主要是鋁合金連線方式,長度也可以不斷地調整,但是隨著實際套用以及礦業井下使用的需求,其連線結構逐步被鋼構所替代,實際套用中德國工程師發現,鋁合金鋼性不強,經常發生緩衝條的竄動現象,情況嚴重導致輸送帶的撕裂,最重要是鋁合金材料在全球範圍內井下均禁止使用,任何採用鋁合金連線結構在井下使用均有潛在的安全隱患,因此在90年代開始德國工程師均採用鋼構連線方式,其根據幾十年的發展,發現長度基本上已經固定於1220,1500兩種規格,這兩種長度更加科學的滿足了物料下落方式以及實際套用的的需求,結構也逐步的確定了下來。