碳四餾分分離即C餾分分離。根據C餾分的來源以及對目的產物純度要求的不同,有不同的分離方法。

先採用壓縮、油吸收、低溫吸收、深冷等方法,將濕性天然氣中的氫氣和甲烷與其他烷烴分開,然後根據需要,將這些烷烴(乙烷、丙烷、丁烷及少量碳數更多的烷烴)依次逐個或分段分離。分離過程所需壓力因工藝目的而異,一般為3~10MPa;所用油的沸點必須高於被吸收的烷烴;溫度為-30~-90℃。當以乙烷為重點分離組分時,傾向於採用較低的溫度。以丁烷為重點時,則希望溫度稍高一些,以免混入較多的低碳數烷烴。由此所得的丁烷為混合物(正丁烷與異丁烷),需要時通過精餾即可將其分離。

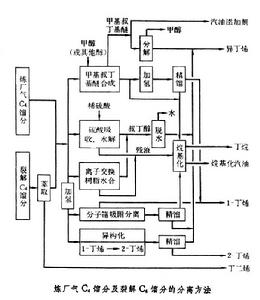

煉廠氣C餾分和裂解C餾分不同之處是,後者含有較多的丁二烯。若先將裂解C餾分中的丁二烯脫除(見彩圖),其後的分離流程便與煉廠氣C餾分的分離流程相同(見圖)。常單獨進行分離操作,也可將兩者混合後進行分離。由於這些C餾分組成頗為複雜,各主要組分沸點差小,相對揮發度甚為接近,用常規的精餾方法不易將各組分分離,目前工業上均採用萃取精餾、化學吸收和物理吸附等與精餾相結合的方法。

碳四餾分分離碳四餾分分離丁二烯分離 在C餾分的分離流程中,首先需要分出丁二烯。丁二烯的分離目前主要採用萃取精餾法,其原理是從C餾分中加入極性溶劑以擴大各組分之間的相對揮發度。此法選擇性好,組分與溶劑易於分離,操作穩定,生產成本低。常用的溶劑有二甲基甲醯胺、Ν-甲基吡咯烷酮及乙腈等。二甲基甲醯胺對丁二烯的溶解能力較大,Ν-甲基吡咯烷酮的選擇性最高,而乙腈的粘度、沸點和密度最低,有利於操作。目前,工業上多採用二甲基甲醯胺溶劑。但近期採用Ν-甲基吡咯烷酮溶劑的有所增加,乙腈溶劑則採用較少。丁二烯的萃取精餾分離過程,一般分為兩個階段完成,在第一級萃取精餾時,C餾分中揮發度高的組分如丁烯及丁烷由塔頂分出,通常稱為C餾分抽余液,可作為進一步分離丁烯異構物的原料。由塔釜分出的萃取液中含有溶劑、丁二烯及少量丁烯和炔烴等雜質,將其進行汽提(即解吸),以丁二烯為主的組分由塔頂蒸出。所得粗丁二烯經第二級萃取精餾,除去其中所含的對聚合反應有害的炔烴等雜質,然後通過精餾,即可獲得純度為99.5%的聚合級丁二烯。

異丁烯的分離 由丁二烯分離過程所得的C餾分抽余液和煉廠氣C餾分,都含有丁烯的各種異構體和丁烷、異丁烷。在化工利用方面,各種丁烯異構體更為重要,故在隨後的分離過程中,目的產物是丁烯異構體,同時也能獲得丁烷產品,主要方法有:

①硫酸吸收法

碳四餾分分離

碳四餾分分離 碳四餾分分離

碳四餾分分離②離子交換法

③甲基叔丁基醚合成法

正丁烯的分離 分離過異丁烯的剩餘C烴,經過精餾,可獲得純度達99.5%以上的1-丁烯。

此外,還有異構化法和分子篩吸附分離法,前者是將C餾分中與異丁烯沸點差最小的1-丁烯異構化成2-丁烯,然後通過精餾與異丁烯分離;後者採用以鋇或鉀改性的X型或Y型分子篩為吸附劑,選擇性地從C餾分中分離出正丁烯,但此法至今尚未工業化。(見丁烯)