簡介

硬度是衡量材料軟硬程度的指標,也是金屬材料最常用的力學性能指標之一。硬度通常被認為是金屬材料對壓入塑性變形、劃痕、磨損或切削等方面的抗力。硬度不僅決定於所研究材料本身的巨觀與微觀條件(如巨觀的變形程度、冷熱加工條件、微觀的金屬晶體點陣類型、晶格常數和原子間的結合力等),而且也決定於測試的特徵和條件量。

測量硬度的方法有很多種,一般採用壓入法,它是以一定幾何形狀的壓頭,在一定載荷下壓入被測試材料的表面,根據被壓入程度來確定其硬度。壓入法測得的硬度反映了材料抵抗外來硬的物體壓入其表面的能力,也反映了材料受壓時抵抗局部塑性變形的能力。

由於試驗方法不同,硬度值的物理含義也不相同;對於常用的壓入法硬度試驗而言,硬度表征了材料在特定的壓頭和力的作用下所反映出的綜合力學性能,其中包括彈性、塑性、塑性形變強化率、強度、韌性以及抗摩擦性能等一系列不同物理量。硬度檢測是力學性能試驗中最常用的一種方法,也是一種最快速最經濟的試驗方法,由於硬度試驗的結果在一定條件下能敏感地反映出材料在化學成分、組織結構和熱處理工藝上的差異,所以硬度試驗在原材料進廠檢驗和機械產品熱處理質量檢驗,以及在材料固態相變過程的研究和新材料開發中被廣泛套用。

布氏硬度及試驗法

布氏硬度試驗法是用淬火鋼球或硬質合金球,在規定載荷作用下壓入被測試樣表面,測量被測試樣表面所形成的壓痕直徑,由此計算出壓痕單位面積所受的壓力,並以此作為計量硬度的指標。它的特點是材料內部組織不均勻性對硬度的影響小,測試數據分散度小,復現性好,而且硬度值與抗拉強度有一定的對應關係。但它不能測硬度高的材料,而且操作繁瑣。這是因為布氏硬度計壓頭是用淬火鋼球製作的,試樣過硬會導致鋼球本身變形而損壞或測不準;另外因布氏硬度壓痕大,故不宜用於測定表面不允許損傷的零件;此外由於布氏硬度試驗時,不能直接測取硬度值,並要求試驗表面比較平滑,因而操作麻煩,用於大批的產品檢查是不合適的。布氏硬度用符號HB表示,HB後面的字母表示壓頭的種類,如HBS表示壓頭為鋼球,適用於布氏硬度值在450以下的材料;HBW表示壓頭為硬質合金球,適用於布氏硬度值在450~650範圍內的材料。

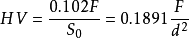

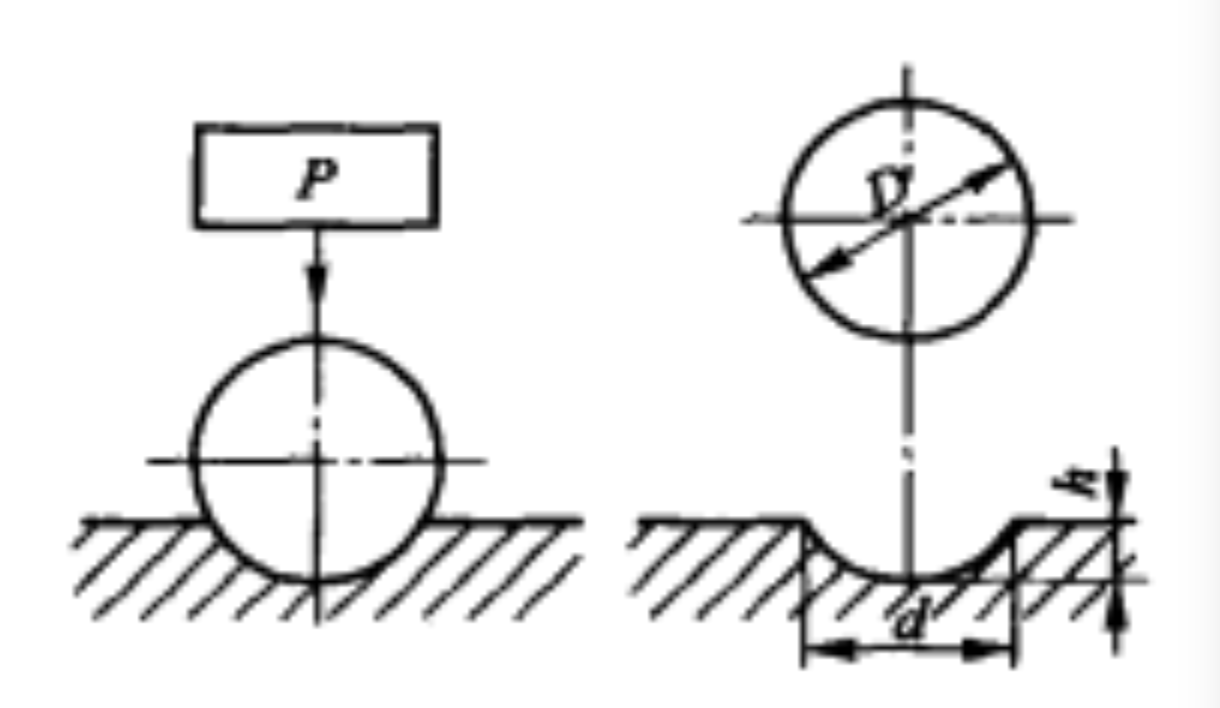

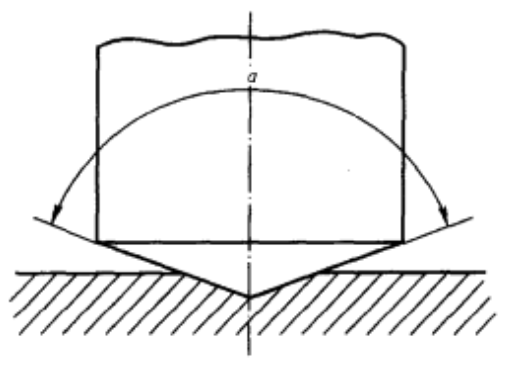

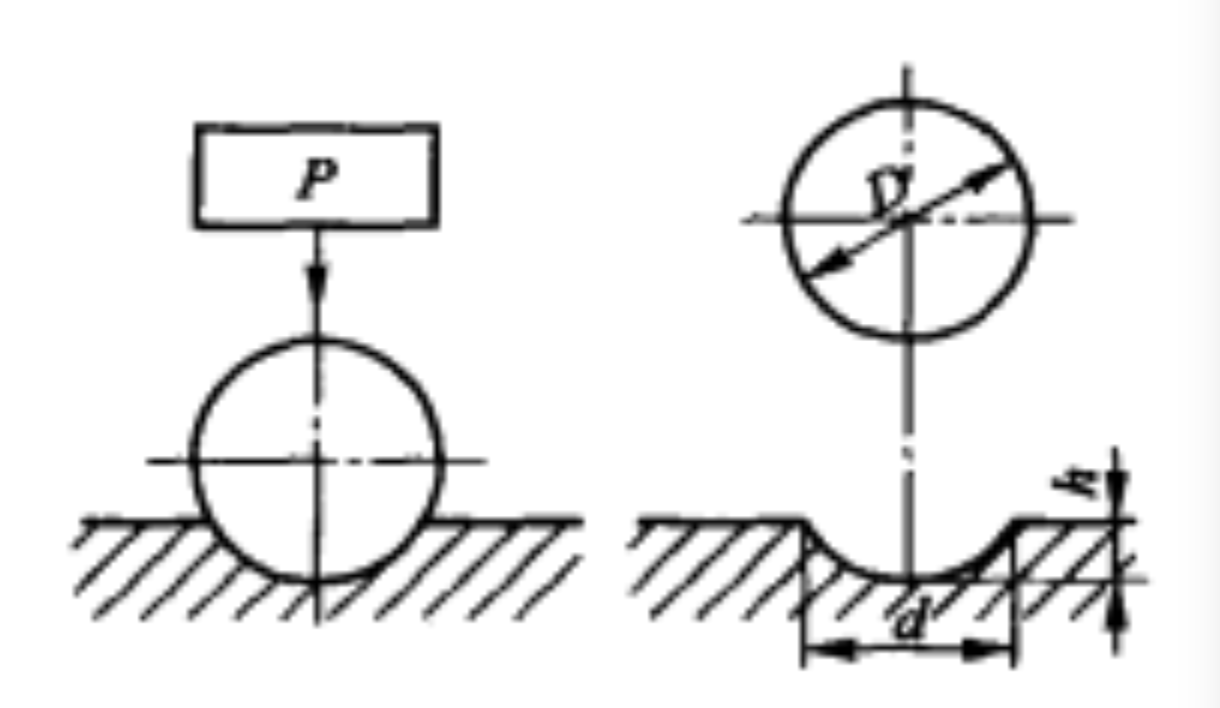

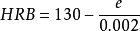

布氏硬度值是由布氏硬度試驗法測定的。其原理如下圖所示。該方法是在直徑為D的鋼球或硬質合金球上施加一定載荷F,使鋼球壓人被測金屬表層,經規定持續時間後卸除載荷,測定壓痕直徑d,以球冠形壓痕單位面積所承受的平均負荷作為布氏硬度HB值,即

布氏硬度測試原理

布氏硬度測試原理式中,F-所載入荷,N;

D-壓頭直徑,mm;

d-壓痕直徑,mm。

由於試樣材料的種類、硬度和試樣的厚度等不同,試驗時使用載荷的大小、鋼球直徑及載荷停留時間也不一樣。

測定布氏硬度時,可根據載荷F、鋼球直徑D以及測得的壓痕直徑d,直接從布氏硬度表中查得HB值(見附錄1),且習慣上不標註單位。布氏硬度值的書寫表示方法應包含下列幾個部分:

硬度數據;

布氏硬度符號;

球體直徑;

載荷;

載荷保持時間(10-15s不標註)。

由於布氏硬度試驗的壓痕面積較大,因此布氏硬度能反映較大範圍內的平均硬度,有很高的測量精度和測量數據的穩定性。但試驗操作比較費時,不宜用於大批逐件檢驗以及某些不允許表面有大傷痕的零件。

洛氏硬度及試驗法

洛氏硬度也採用壓入法,試驗時使用一個頂角為120°的金剛石圓錐或一定直徑的鋼球作為壓頭,在規定載荷作用下壓入試樣表面,並根據壓痕的凹陷深度來確定其硬度值。洛氏硬度是以壓痕的凹陷深度來作為計量硬度的指標,它的特點是壓痕小,可測量較高硬度,並可直接讀取硬度值,操作方便效率高。由於洛氏硬度試驗法克服了布氏硬度試驗法的缺點,故成為熱處理車間產品檢驗的主要方法之一。

洛氏硬度用符號HR表示,HR前面可記錄硬度數值,後面為使用的標尺。例如60HRC表示用C標尺測定的洛氏硬度值為60。為了可以用一個試驗機測定從極軟到極硬材料的硬度,洛氏硬度採用了不同的壓頭和總負荷,組成了不同的洛氏硬度標尺,各種洛氏硬度標尺的測定原理都是相似的,下面以洛氏硬度HRC和HRB的測量為例,說明洛氏硬度的試驗原理。

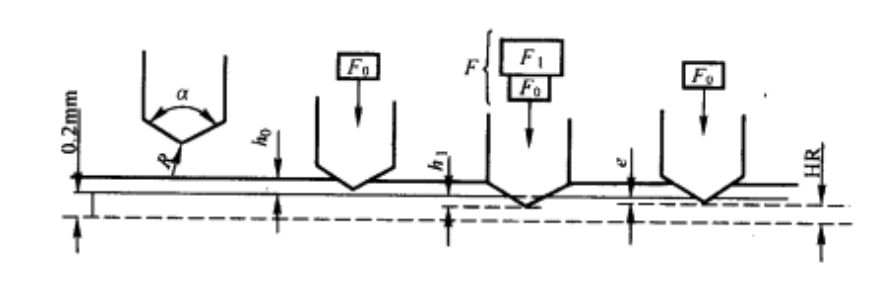

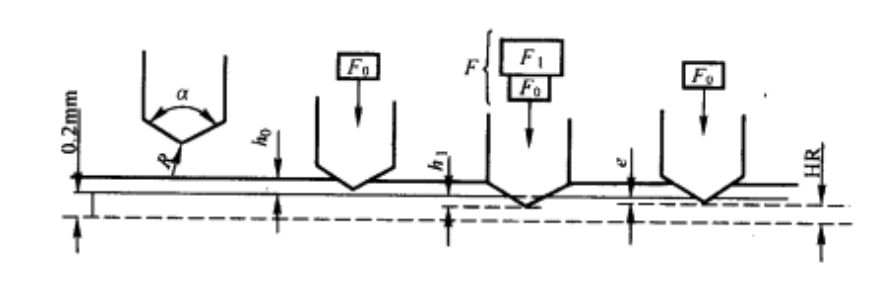

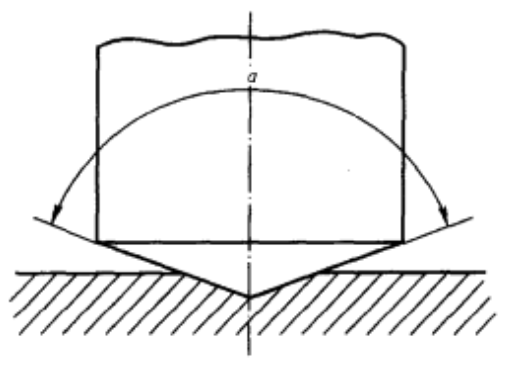

如下圖所示:總試驗力F(F0+Ft)分二次加人,第一次先加初始試驗力F0(98.07 N),獲得壓痕深度為h0,然後加主試驗力F1(1.373 kN),壓痕深度又增加h1;隨後將主試驗力卸除,只留下初始試驗力;此時由於主試驗力所產生的彈性變形部分已恢復,只剩下塑性變形,導致壓痕深度的增量減小到e,由此可以用初始試驗力下的殘餘壓痕深度增量e來計算金屬材料的洛氏硬度。

HRC洛氏硬度試驗原理圖

HRC洛氏硬度試驗原理圖但是如果直接以殘餘壓痕深度增量e來作計算指標,就會出現硬的金屬硬度值小,而軟的全屬硬度值大的現象,這和布氏硬度所標誌的硬度大小概念相反,也不符合人們的習慣,因此,須用常數K來減去所得的殘餘壓痕深度增量e作為洛氏硬度的指標。HRC的常數KRC選用0.2,而HRB的常數KRB則選0.26(因HRB常用於測軟金屬材料的硬度,壓痕深度有時會超過0.2 mm,若常數取0.2,硬度將會出現負值)。同時,還規定以壓人深度0.002 mm作為測量標尺刻度的一分格。這樣HRC的常數相當於100格,HRB的常數相當於130格,洛氏硬度值則由下兩式確定:

當e=0時HRC=100

e=0.2時HRC=0

當e=0時HRB=130

e=0.2時HRB=30;式中,e-殘餘壓痕深度增量(mm)。

洛氏硬度錶盤指示器的標尺刻度就是按上述關係式來標定的,這樣測量時就可從錶盤上直接讀取硬度值。

維氏硬度試驗法

維氏硬度試驗法是用夾角為136°的正四稜錐體金剛石壓頭,在規定載荷作用下壓入被測試金屬表面來測量硬度,並以壓痕單位面積所受的壓力作為計量硬度的指標,維氏硬度以符號HV來表示。維氏硬度試驗法的特點是能適應各種軟硬材料以及薄層、表層和顯微區域的硬度測定,而且測量精度高,但試樣製作要求高、操作較複雜。

維氏硬度試驗法相對於布氏和洛氏硬度而言,有以下優點。

1.試驗負荷可任意選用,不同負荷下的壓痕都滿足相似原理,這樣可便於不同軟硬或厚薄試樣,以及薄層、表層及顯微區域的硬度測定,並保證同一試樣所測硬度,不受試驗負荷的影響。

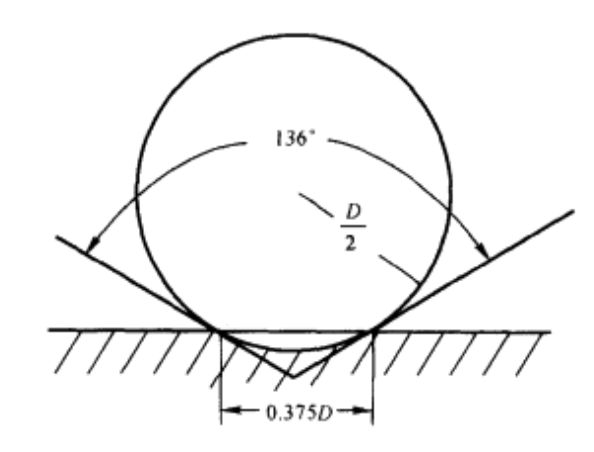

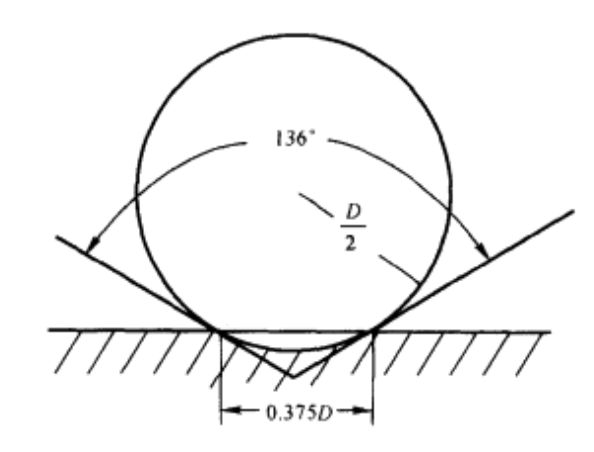

2.壓頭採用金剮石四方角錐,故可像洛氏硬度一樣適用於各種軟硬材料,但又克服了洛氏硬度各種標度不能統一的缺點,見下圖。

維氏硬度壓頭

維氏硬度壓頭3.由於金剛石四方角錐的壓痕輪廓比布氏的球形輪廓清晰,因此測量壓痕對角線時,比布氏法測量壓痕直徑更準確;另外,四方角錐的壓痕對角線長度剛好是壓人深度的7倍,所以測量壓痕對角線長度比洛氏硬度測定壓人深度更準確;故用維氏硬度試驗法測維氏硬度壓頭角錐錐面夾角的確定定硬度精確度高,特別適用於測定高硬度、薄層、顯微區域(壓痕都很小)的硬度試驗。

4.由於選用夾角為136°的四方角錐,可以使維氏硬度的壓痕面積F凹和布氏硬度的壓痕面積F凹相等,這樣維氏硬度試驗法所測數值HV與布氏硬度法所測數值HB基本相等,維氏硬度值與抗拉強度之間也保持一定關係。但是在HB大於400時,由於鋼球本身變形之故,布氏硬度值HB小於維氏硬度值HV。如下圖所示,可以證明壓痕直徑為0.375D(D為鋼球直徑)的球形凹陷面積正好與面夾角為136°的四方角錐凹陷面積相等。

維氏硬度壓頭角錐錐面夾角的確定

維氏硬度壓頭角錐錐面夾角的確定維氏硬度與布氏硬度一樣,也是根據壓痕凹陷面積上所受的應力來確定其硬度值。即

式中,F-試驗力(N);

S0-壓痕凹陷面積(mm2)。

但維氏硬度所用的壓頭不是鋼球,而是錐面夾角為136°的金剛石四方角錐。由於採用的是金剛石四方角錐,不管壓頭上的試驗力如何改變,試樣上壓痕的幾何形狀恆相似。因此,維氏硬度試驗時,試驗力F的大小可任意選擇。經計算可證明:

式中,F-試驗力(N);

d-壓痕對角線長度的算術平均值(mm)。

一式可用來計算維氏硬度值,但實際生產中常用直接查表方法來獲得HV數值。一般硬度計說明書上都供應一系列標準試驗力下的HV-d關係表,只要測出壓痕對角線長度d,根據所用的試驗力,在相應的關係表中即可查出HV值。另外,用於測定鋼表面硬化層、滲層和鍍層硬度的小負荷維氏硬度計,以及用於測定顯微組織硬度的顯微硬度計,其試驗原理與維氏硬度的試驗原理相同,只是施加的試驗力更小,產生的壓痕也越小,而試驗機上測量對角線用的顯微鏡則有更高的放大倍數。為此,我國參照ISO標準將原來的3個國家標準《金屬維氏硬度試驗方法》、《金屬小負荷維氏硬度試驗方法》、《金屬顯微維氏硬度試驗方法》,合併為一個國家標準GB/T 4340.1-1999《金屬維氏硬度試驗第一部分:試驗方法》。

各種硬度值之間和硬度與強度之間的換算

金屬的各種硬度值與其強度值之間在理論上並無嚴格的相互關係,但根據大量的試驗可粗略地得到換算值或換算關係。即:

當HB<400時HV≈HB

根據試驗研究總結出的經驗公式,抗拉強度σb與布氏硬度之間有近似關係為:

對於鋼鐵材料,K=0.33~0.36;對於銅合金及不鏽鋼,K=0.40~0.55。

鋼鐵材料的旋轉彎曲疲勞極限σ-1與布氏硬度之間的近似關係為:

布氏硬度測試原理

布氏硬度測試原理

HRC洛氏硬度試驗原理圖

HRC洛氏硬度試驗原理圖

維氏硬度壓頭

維氏硬度壓頭 維氏硬度壓頭角錐錐面夾角的確定

維氏硬度壓頭角錐錐面夾角的確定