焰壓焊接是連線柔性電路板和剛性電路板的一種焊接工藝,作為微電子表面組裝技術領域的新興製造工藝和重要組成部分,穩定和高效的焰壓焊接工藝無疑是保證產品良好品質的重要環節。

基本介紹

- 中文名:焰壓焊接

- 外文名:bonding

- 定義:連線柔性電路板和剛性電路板

- 屬於:一種焊接工藝

- 領域:微電子表面組裝技術領域

- 分類:氣壓焊、鍛焊、縫焊

原理,分類及特點,工藝特點,氣壓焊,鍛焊,滾焊,

原理

焰壓焊的基本原理是:將金屬絲與器件芯同時加熱加壓,使接觸面產生塑性變形,而兩種金屬的原始交界面處幾乎接近到原子間距離範圍時,兩種金屬原子產生相互擴散。同時由於接觸面的不平整,當在一定的壓力作用下,高低不平的接觸表面相互填充,從而產生彈性嵌合作用。最後,使兩者緊密結合,形成牢固的鍵接。

在焰壓焊時,為了避免殘餘應力造成連線的破壞,被連線材料之一應具有大的塑性。焰壓焊的溫度不得高於被連線材料的低共熔點,通常相當於其中可塑性較高的金屬的回火或退火溫度。

為了保證焰壓焊接能形成可靠的連線,必須具備如下條件:

①在焊接時,兩種被焊工件中至少有一種具有可塑性,能在連線區域內產生一定的塑性變形,以防止彈性形變。因為這種彈性形變,在解除壓力後的恢復過程中,會使焊接強度變弱。

②必須加以適當的壓力,以促使被焊工件完全按觸。同時,還必須供給足夠的熱能,以使被焊工件在合理的時間內產生擴散。

③交界面要清潔,油污和氧化物等會影響焊接的強度。

適合於焰壓焊接的材料可分成三類:

①在固態時可形成一系列的固熔體,並有良好的相互擴散作用的金屬材料(如銀一金、金一銅等)。

②相互間可形成低溫共熔體的材料(如鋁一矽、金一矽等)。

③通過互相擴散作用,能形成金屬間化合物和低共熔點的合金(如金一鋁、金一錫等)。

有的書籍把焰壓焊分為電阻焊、摩擦焊、氣壓焊、鍛焊和滾焊等。電阻焊和摩擦焊一般都有專門介紹,因此一般把焰壓焊作為氣壓焊、鍛焊和滾焊的統稱。

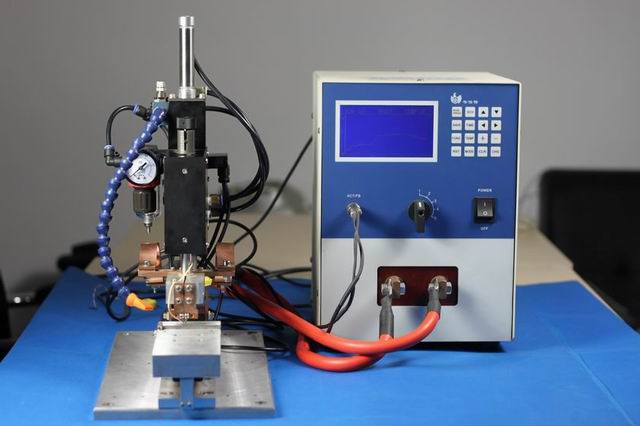

焰壓焊根據加熱方式的不同,又可以分為工作檯加熱、壓頭加熱、工作檯和壓頭同時加熱三種形式。

分類及特點

焰壓焊按工藝不同,可分為氣壓焊、鍛焊、縫焊和微電子連線焰壓焊四類。焰壓焊按加熱方式不同,可分為工作檯加熱、壓頭加熱、工作檯和壓頭同時加熱三類。焰壓焊按照壓頭形狀不同,又可分為楔形壓頭、空心壓頭、帶槽壓頭和帶凸緣壓頭四類。

加熱方法 | 優點 | 缺點 |

工作檯加熱 | 由於加熱件的熱容量大,加熱溫度可精確調節,故溫度穩定 | 整個裝焊過程中需對工件加熱 |

壓頭加熱 | 可採用較緊湊的加熱器簡化設備結構 | 很難測量加熱焊接區內的溫度 |

工作檯和壓頭同時加熱 | 溫度調符比較容易,能在較適宜的壓頭溫度下實現焊接,獲得牢固焊點所需的時間最短 | 設備和壓頭的結構複雜,整個裝配均需對工件、壓頭加熱 |

工藝特點

氣壓焊

氣壓焊是用氣體火焰將待焊工件端面整體加熱到塑性或熔化狀態,同時施加一定的壓力和頂鍛力,不用填加金屬,而使工件焊接在一起的一種焊接方法。氣壓焊分為塑性氣壓焊(即閉式氣壓焊)和熔化氣壓焊(即開式氣壓焊),這兩種方法都易於實現機械化操作。

氣壓焊可用於焊接碳素鋼、低合金鋼、高合金鋼以及一些有色金屬(如Ni- Cu、Ni-Cr和Cu - Si合金等),也可焊接異種金屬。氣壓焊不能焊接鋁和鎂合金。

(1)塑性氣壓焊

將被焊工件端面對接在一起,為保證緊密接觸需維持一定的初始壓力。然後使用多點燃燒焊炬(或加熱器)對端部及附近金屬加熱,到達塑性狀態後(低碳鋼約為1200℃)立即加壓,在高溫和頂鍛力的促進下,被焊界面的金屬相互擴散,晶粒融合、生長,從而完成焊接。

採用塑性氣壓焊時,以適當的壓力將零件需連線的清潔表面對頂到一起,並用氣體火焰加熱直到接頭處達到預定的頂鍛量。塑性氣壓焊由於整個界面的金屬並不達到熔點,所以其焊接類型不同於熔化焊。一般來說,焊接是在高溫(對低碳鋼約1200℃)以及頂鍛壓力的作用下,通過晶粒長大、擴散以及晶粒穿過界面而結合等過程實現的。焊縫的特徵是光滑的隆起表面或鐓粗,而且在焊縫中心線上通常沒有鑄態組織。

塑性氣壓焊的具體步驟如下:

①焊接表面處理。焊前必須對工件端部進行表面處理,包括兩個方面:一是對待焊工件端部及附近進行清理,清除油污、銹、砂粒和其他異物;二是對待焊工件端面進行機械切削或打磨等,使待焊端部達到焊接所要求的垂直度、平面度和粗糙度。

②加熱。通常採用氧一乙炔焰,多點燃燒加熱。焊炬有的需要強制水冷。焊炬可產生足夠的熱量,通過擺動使熱量均勻地傳播到整個被焊部位。加熱燃料也可以是丙烷氣體(液化石油氣),但由於火焰溫度低,加熱速度慢,會使加熱區域增大,影響焊接質量。

③頂鍛(加壓)。工件加熱到一定溫度後,即進行頂鍛。頂鍛的作用是:

a.使工件端部產生塑性變形,增大緊密接觸面積,促進再結晶。

b.破碎工件端面上的氧化膜。

c.將接觸面周邊的焊接缺陷遷移到焊瘤處,使缺陷排除。

加壓和頂鍛方式與被焊金屬有關,可以大致分為兩類。一是恆壓頂鍛法(主要用於高碳鋼的焊接),從開始到焊接完成,壓力基本保持不變,達到一定的頂鍛量就完成焊接。二是非恆壓頂鍛法(如焊接高鉻鋼或非鐵素體鋼),初始採用較高壓力,這樣可以使工件端面閉合緊密,防止氧化,然後減小壓力,而在接頭最終頂鍛時壓力再增加,這種頂鍛方式壓力的變化範圍為40~70 MPa。

(2)熔化氣壓焊

熔化氣壓焊的焊接過程與塑性氣壓焊的加熱方式相同,不同的是開始時要使工件離開些,並加熱到熔化狀態再頂鍛。在焊接開始時,火焰直接加熱工件端面,當端面完全熔化時,迅速撤出焊炬,然後立即頂鍛,完成焊接。對工件施加的壓力保持在28~34 MPa。這裡獲得均勻的加熱(斷面上)、精確的對中以及適當的頂鍛量是十分重要的。

(3)氣壓焊設備

氣壓焊設備包括:

①頂鍛設備,一般為液壓或氣動式。

②加熱焊炬(或加熱器),為待焊工件端面區域提供均勻並可控制的熱量。

③氣壓、氣流量、液壓顯示、測量和控制裝置。

氣壓焊設備的複雜程度取決於被焊工件的形狀、尺寸及焊接的機械化程度。在大多數情況下,應採用專用加熱焊炬和夾具。供氣必須採用大流量設備,並且氣體流量和壓力的調節和顯示裝置可在焊接所需要的範圍內進行穩定調節和顯示。氣體流量計和壓力表要儘量接近焊炬,以便操作者迅速檢查焊接時燃氣的氣壓和流量。有時為了冷卻焊炬,也會在鉗口和加壓部位增加大容量的冷卻裝置。

鍛焊

鍛焊是先將零件加熱至接近熔點的溫度,然後將工件疊合在一起,施加足夠的壓力或錘擊以使界面產生永久變形,從而形成金屬結合的一種方法。這是最早的焊接方法。現在的鍛焊往往採用現代化的加熱和加壓手段以達到工件連線。這種方法當前主要用於生產管子和複合金屬。

低碳鋼是最常用的鍛焊連線的金屬。這種材料的薄板、棒材、管材和板材都容易進行鍛焊。鍛焊的工藝參數是鍛壓總量和鍛焊溫度。

要獲得緻密的焊縫一般需要較高的鍛焊溫度。但溫度高時往往焊接接頭的晶粒粗大而脆性增加,為此,鍛焊後進行退火以細化接頭的組織並改善接頭韌性。鋼的鍛焊溫度範圍一般是1149~1288℃。

鍛焊總量的控制是比較複雜的。對於複合板的生產,可根據兩板的焊前、焊後的厚度變化來確定,而對接時則不易確定。對接的鍛焊最常採用的接頭形式是斜接接頭,其他形式的接頭也可以進行鍛焊。所施加的壓力可達2 068 MPa。

對於某些金屬來說,鍛焊時若不進行保護會生成氧化皮,從而影響金屬的結合。鍛焊某些金屬時必須使用焊劑以防止工件表面生成氧化皮。焊劑與存在的氧化物結合而在工件表面上形成保護性覆蓋層。該覆蓋層能阻止形成更多的氧化物,並能降低已有氧化物的熔點。用於鋼的兩種焊劑是石英砂和硼砂(四硼酸鈉)。對於高碳鋼鍛焊,最常用的焊劑是硼砂。由於硼砂的熔點較低,所以可在金屬加熱過程中將它撒到工件上。石英砂常作為鍛焊低碳鋼的焊劑。

滾焊

滾焊是將金屬加熱到一定溫度,然後用滾輪施加壓力使接合表面變形而產生金屬結合。這種方法最常用於生產複合鋼板。這種工藝也常列為軋鋼工藝。