簡介,三種發動機的比較,渦扇發動機的優缺點,原理,涵道比,工作原理,組成部件,單轉子和多轉子,風扇,壓氣機,燃燒室與渦輪,噴管與加力,發展歷史,研發,首例,我國的發展,

簡介

三種發動機的比較

渦槳發動機的排氣速度太低,推力有限,同時影響飛機提高飛行速度,因此必需提高噴氣發動機的效率。發動機的效率包括

熱效率和

推進效率(引擎排氣速度與飛行速度之比)兩個部分。提高

燃氣在渦輪前的溫度和高壓壓氣機的

增壓比(轉速),就可以提高熱效率。因為高溫、高密度的氣體包含的能量要大。但是,在飛行速度不變的前提下,提高渦輪前溫度,意味著提高

渦輪葉片以及在同一根軸上的壓氣機的轉速,自然會使排氣速度加大。而流速快的氣體在排出時動能損失大。

一般

渦噴發動機的排氣速度大多超過

音速,而飛機大多數時候是在

亞音速飛行。因此,片面地加大熱功率,即加大渦輪前溫度,會導致推進效率的下降。要全面提高發動機效率,必需解決熱效率和推進效率這一對矛盾。渦輪風扇發動機的妙處,就在於既提高了渦輪前溫度,又不增加排氣速度(通過增加低速的排氣流量,降低平均排氣速度)。

渦扇發動機的結構,實際上就是

渦輪噴氣發動機的後方再增加了1-2級低壓(低速)渦輪,這些渦輪帶動一定數量的風扇,消耗掉一部分渦噴發動機(核心機)的燃氣排氣動能,從而進一步降低燃氣排出速度。風扇吸入的氣流一部分如普通噴氣發動機一樣,送進

壓氣機(術語稱“內涵道”),另一部分則直接從渦噴發動機殼外圍向外排出(“外涵道”)。因此,渦扇發動機的燃氣能量被分派到了風扇和

燃燒室分別產生的兩種排氣氣流上。這時,為提高熱效率而提高渦輪前溫度,可以通過適當的渦輪結構和增大風扇直徑,使更多的燃氣能量經低壓渦輪驅動風扇傳遞到外涵道氣流,從而避免大幅增加排氣速度。這樣,熱效率和推進效率取得了平衡,發動機的效率得到極大提高。效率高就意味著油耗低,飛機航程變得更遠。但是大風扇直徑增加了發動機的迎風面積,所以涵道比大於0.3的渦扇發動機不適合超音速巡航飛行。雖然渦扇發動機降低了排氣速度,但並未降低推力,因為降低排氣速度的同時增加了(外涵)排氣流量。從涵道比的角度看,渦扇發動機是渦噴發動機和渦槳發動機的折中。

渦扇發動機的優缺點

渦扇發動機優點:推力大、推進效率高、噪音低、燃油消耗率低,飛機航程遠。

運行示意圖

運行示意圖缺點:風扇直徑大,迎風面積大,因而阻力大,發動機結構複雜,設計難度大。

原理

涵道比

旁通比(Bypass ratio,也稱

涵道比)是不經過燃燒室的空氣品質與通過燃燒室的空氣品質的比值。旁通比為零的渦扇引擎即是渦輪噴氣引擎。早期的渦扇引擎和現代戰鬥機使用的渦扇引擎涵道比都較低。例如世界上第一款渦扇引擎,

勞斯萊斯的Conway,其涵道比只有0.3。現代多數民航客機引擎的涵道比通常都在5以上。涵道比高的渦輪扇引擎耗油較少,但推力卻與渦輪噴氣引擎相當,且運轉時還安靜得多。

渦輪風扇發動機原理圖

渦輪風扇發動機原理圖核心機相同時,渦輪風扇發動機的

工質(工作介質)流量介於

渦輪噴氣發動機和

渦輪螺旋槳發動機之間。渦輪風扇發動機比渦輪噴氣發動機的工質流量大、噴射速度低、推進效率高、耗油率低、推力大。50年代發展的第一代渦輪風扇發動機,其涵道比、

壓氣機增壓比和燃氣溫度都較低,耗油率比渦輪噴氣發動機僅低25%左右,大約為 0.06~ 0.07公斤/牛·時(0.6~0.7公斤/公斤力·時)。60年代末、70年代初發展了

高涵道比(5~8)、高增壓比(25~30)和高燃氣溫度 (1600~1750K)的第二代渦輪風扇發動機,耗油率降低到0.03~0.04公斤/牛·時(0.3~0.4公斤/公斤力·時),推力則高達200~250千牛(20000~25000公斤力)。高涵道比渦輪風扇發動機的噪聲低,排氣污染小,多用作大型

客機的動力裝置,這種客機在11公里高度的巡航速度可達950公里/時。但這種高涵道比的渦輪風扇發動機的排氣噴射速度低,迎風面積大,不宜用於

超音速飛機上。戰鬥機通常使用低涵道比、帶加力燃燒室的渦輪風扇發動機,在亞音速飛行時不使用加力燃燒室,耗油率和排氣溫度都比渦輪噴氣發動機低,因而紅外輻射強度較弱,不易被紅外製導的飛彈擊中。使用加力作2倍以上音速的飛行時,產生的推力可超過加力渦輪噴氣發動機,地面

標準大氣條件下的推重比已達8左右。

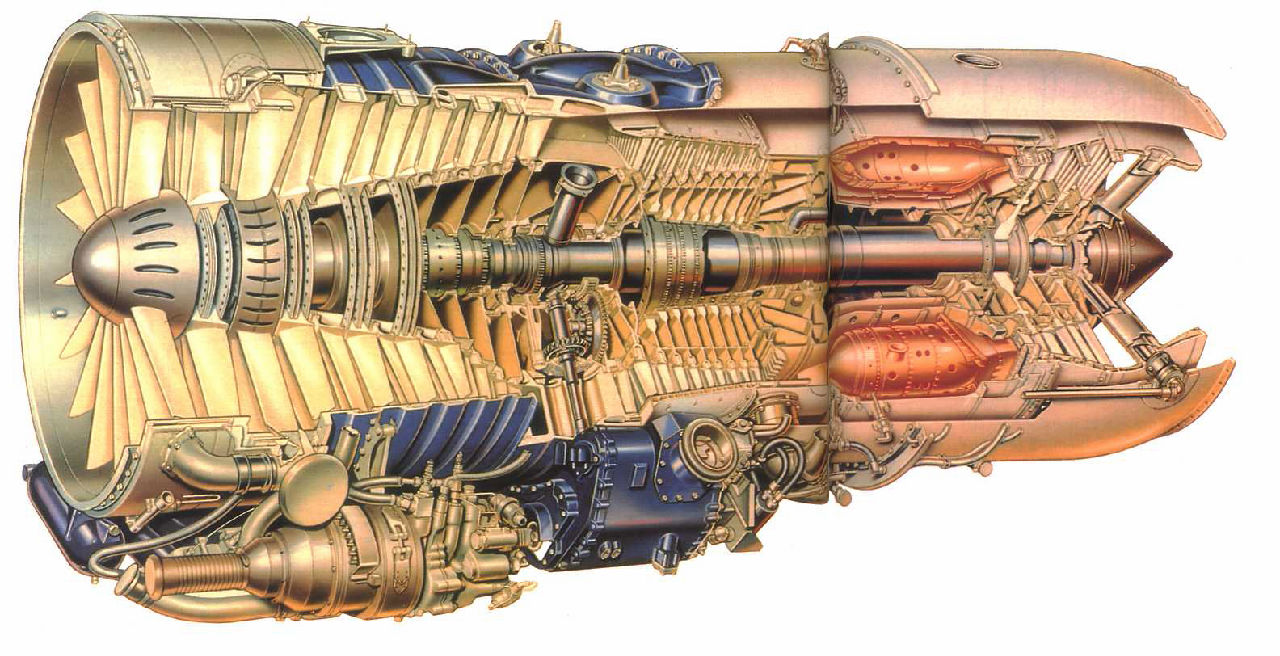

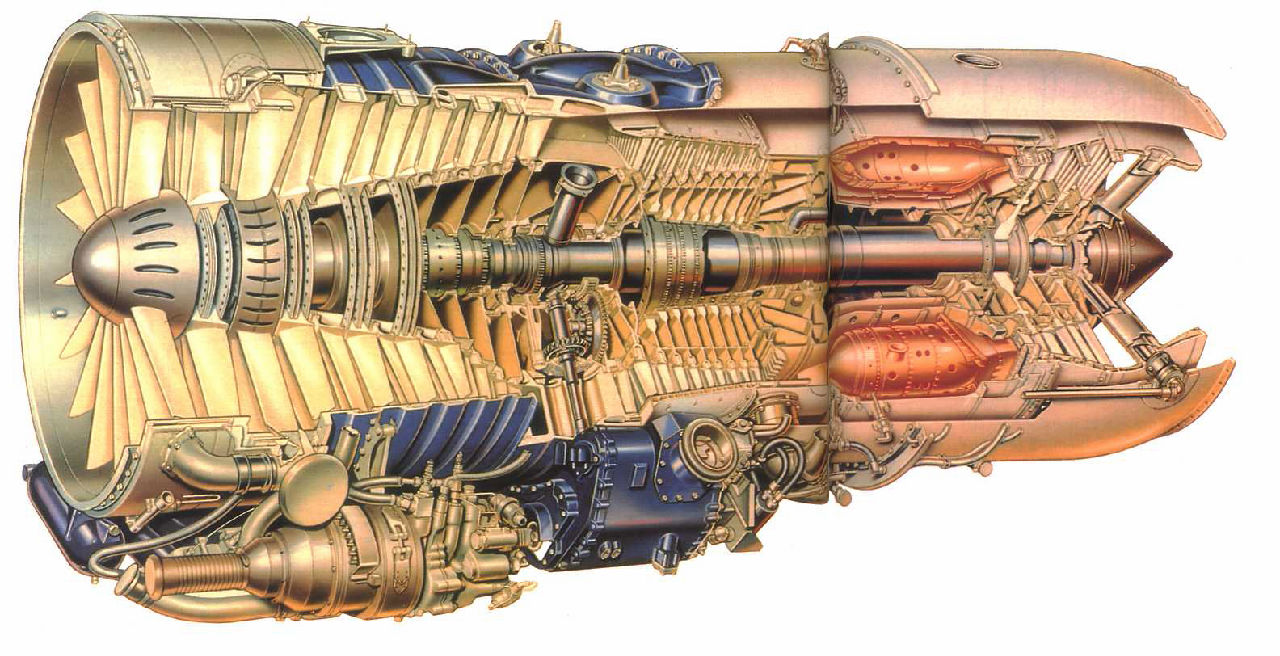

工作原理

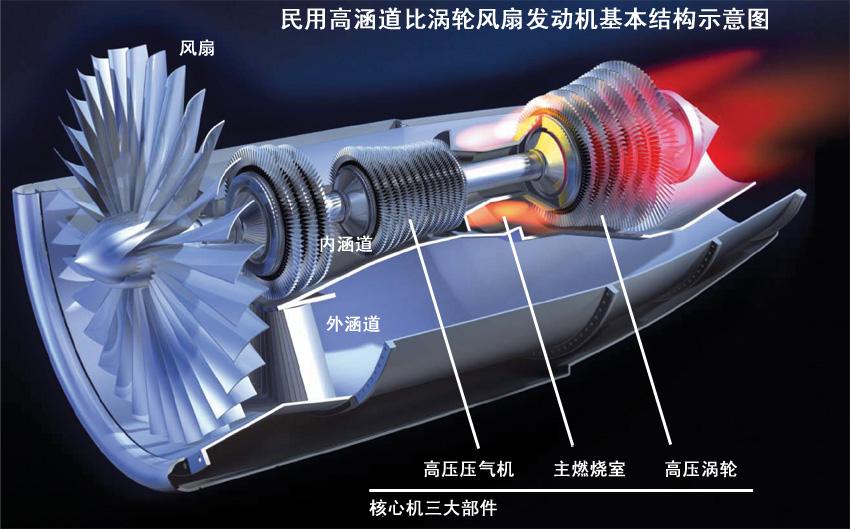

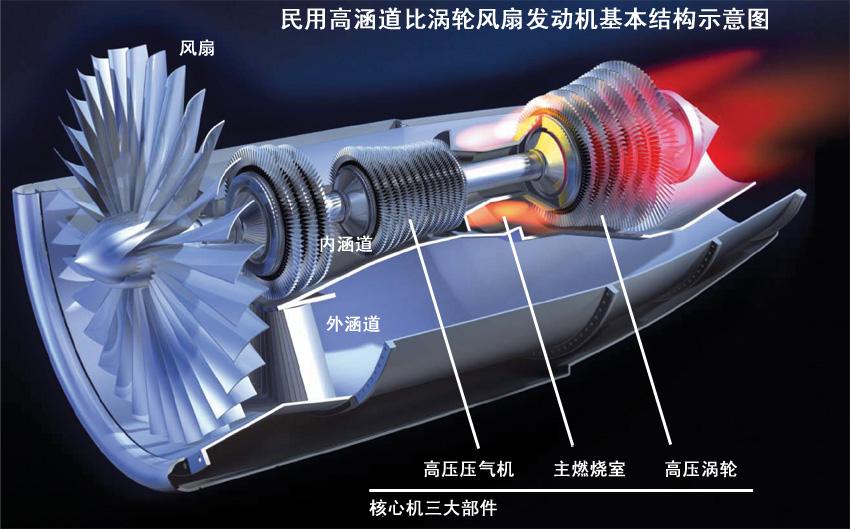

其中高壓壓氣機、燃燒室和高壓渦輪三部分統稱為

核心機,由核心機排出的燃氣中的可用能量,一部分傳給低壓渦輪用以驅動風扇,餘下的部分在噴管中用於加速排出的燃氣。風扇轉子實際上是1級或幾級葉片較長的壓氣機,空氣流過風扇後,分成兩路:一路是內涵氣流,空氣繼續經壓氣機壓縮,在燃燒室和燃油混合燃燒,燃氣經渦輪和噴管膨脹,燃氣以高速從尾噴口排出,產生推力,流經路程為經低壓壓氣機、高壓壓氣機、燃燒室、高壓渦輪、低壓渦輪,燃氣從噴管排出;另一路是外涵氣流,風扇後空氣經外涵道直接排入大氣或同內涵燃氣一起在噴管排出。

渦輪風扇發動機組合了渦輪噴氣和渦輪螺槳發動機的優點。渦扇發動機轉換大部分的燃氣能量成驅動風扇和壓氣機的扭矩,其餘的轉換成

推力。渦扇發動機的總推力是核心發動機和風扇產生的推力之和。這種有內外二個涵道的渦輪風扇發動機又稱為內外涵發動機。也就是說,渦扇發動機可以是分開排氣的或混合排氣的,可以是短外涵的或長外涵(全涵道)的。 風扇可作為低壓壓氣機的第1級由低壓渦輪驅動,也可以由單獨的渦輪驅動。 渦扇發動機的推力由兩部分組成:內涵產生的推力和外涵產生的推力。對於高涵道比渦扇發動機,風扇產生的推力占78%以上。流經外涵和內涵的空氣流量之比稱為涵道比或流量比。涵道比對渦輪風扇發動機性能影響較大,涵道比大,耗油率低,但發動機的迎風面積大;涵道比較小時,迎風面積小,但耗油率大。內外涵兩股氣流分開排入大氣的稱為分排式渦輪風扇發動機。內外涵兩股氣流在內涵渦輪後的混合器中相互滲混後通過同一噴管排入大氣的,稱為混排式渦輪風扇發動機。渦輪風扇發動機也可安裝加力燃燒室,成為加力渦輪風扇發動機。在分排式渦輪風扇發動機上的加力燃燒室可以分別安裝在內涵渦輪後或外涵通道內,在混排式渦輪風扇發動機上則可裝在混合器後面。

我們常見的民航客機所採用的發動機,多半是分別排氣渦輪風扇發動機,比如著名的

cfm56(for A320/B737);PW4000(for B777/A330);

GE90(for B777);

GEnX(for B787/B748);Rolls-Royce trent877(forB777);trent500(for A345/A346);trent900(for A380);trent1000(for B787)。

組成部件

單轉子和多轉子

在研製一台新的渦扇發動機的時候,最先解決的問題是他的總體結構問題。總體結構的問題就是發動機的轉子數目多少。當前渦扇發動機所採用的總體結構有三種,一是單轉子、二是雙子、三是三轉子。其中單轉子的結構最為簡單,整個發動機只有一根軸,風扇、壓氣機、渦輪全都在這一根軸上。結構簡單的好處是經濟性好。一方面的節省就總要在另一方而復出相應的代價。首先從理論上來說單轉子結構的渦扇發動機的壓氣機可以作成任意多的級數以期達到一定的增壓比。可是因為單轉子的結構限制使其風扇、低壓壓氣機、

高壓壓氣機、低壓渦輪、高壓渦輪必須都安裝在同一根主軸之上,這樣在工作時他們就必須要保持相同的轉速。問題也就相對而出,當單轉子的發動機在工作時其轉數突然下降時(比如猛收小油門),壓氣機的高壓部分就會因為得不到足夠的轉數而效率嚴重下降,在高壓部分的效率下降的同時,壓氣機低壓部分的載荷就會急劇上升,當低壓壓氣機部分超載運行時就會引起發動機的振喘,而在正常的飛行當中,發動機的

喘振是決對不被允許的,因為在正常的飛行中發動機一但發生喘振飛機很有可能發生掉落。為了解決低壓部分在工作中的過載需要在壓氣機前加裝導流葉片和在壓氣機的中間級上進行放氣,即空放掉一部分以經被增壓的空氣來減少壓氣機低壓部分的載荷。但這樣一來發動機的效率就會大打折扣,而且這种放掉增壓氣的作法在高增壓比的壓氣機上的作用也不是十分的明顯。更嚴重的問題發生在風扇上,由於風扇必須和壓氣機同步,受壓氣機的高轉數所限單轉子渦扇發動機只能選用比較小的函道比。比如在

幻影-2000上用的M-53單轉子渦扇發動機,其函道只有0.3。相應的發動機的推重比也比較小,只有5.8。

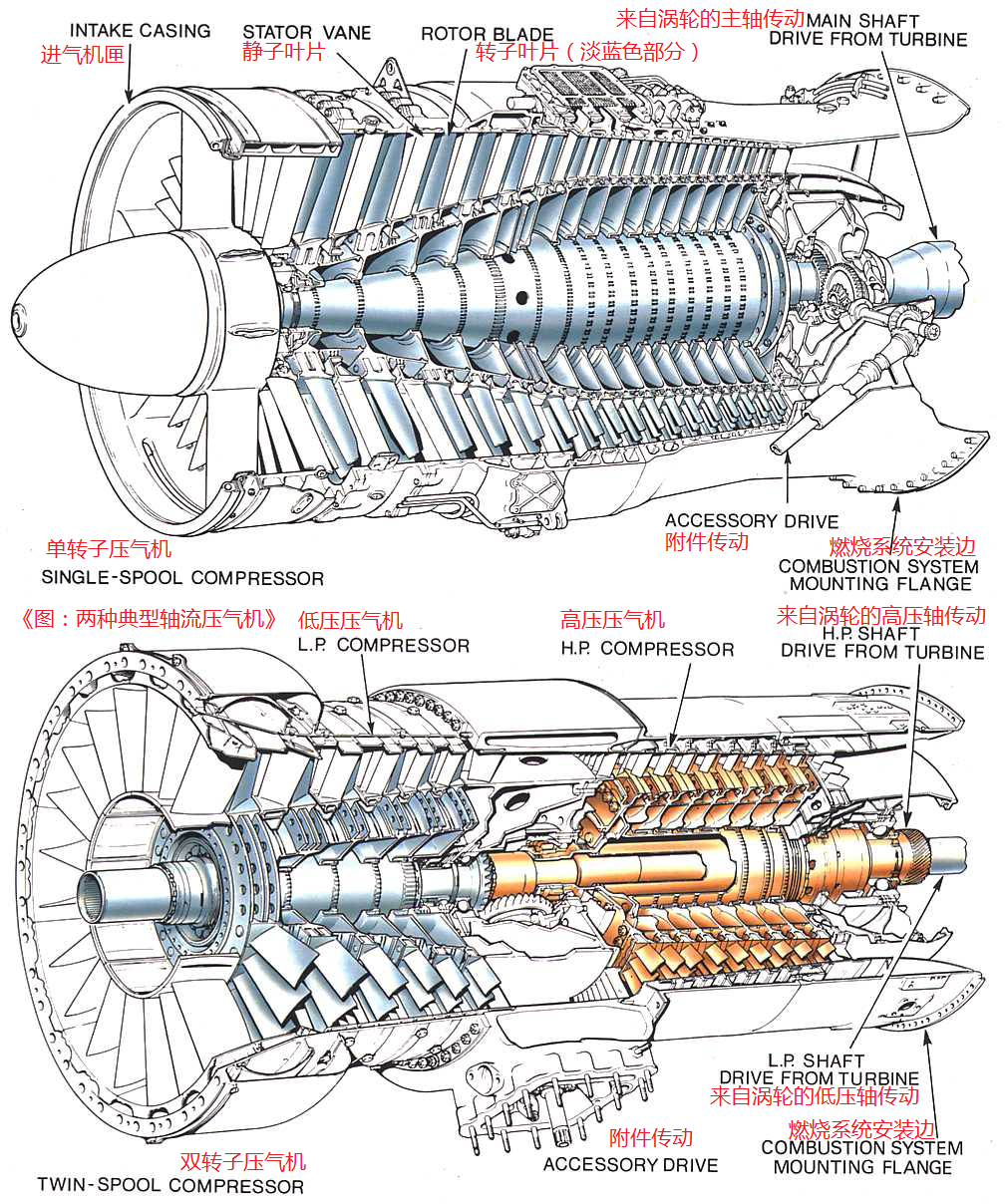

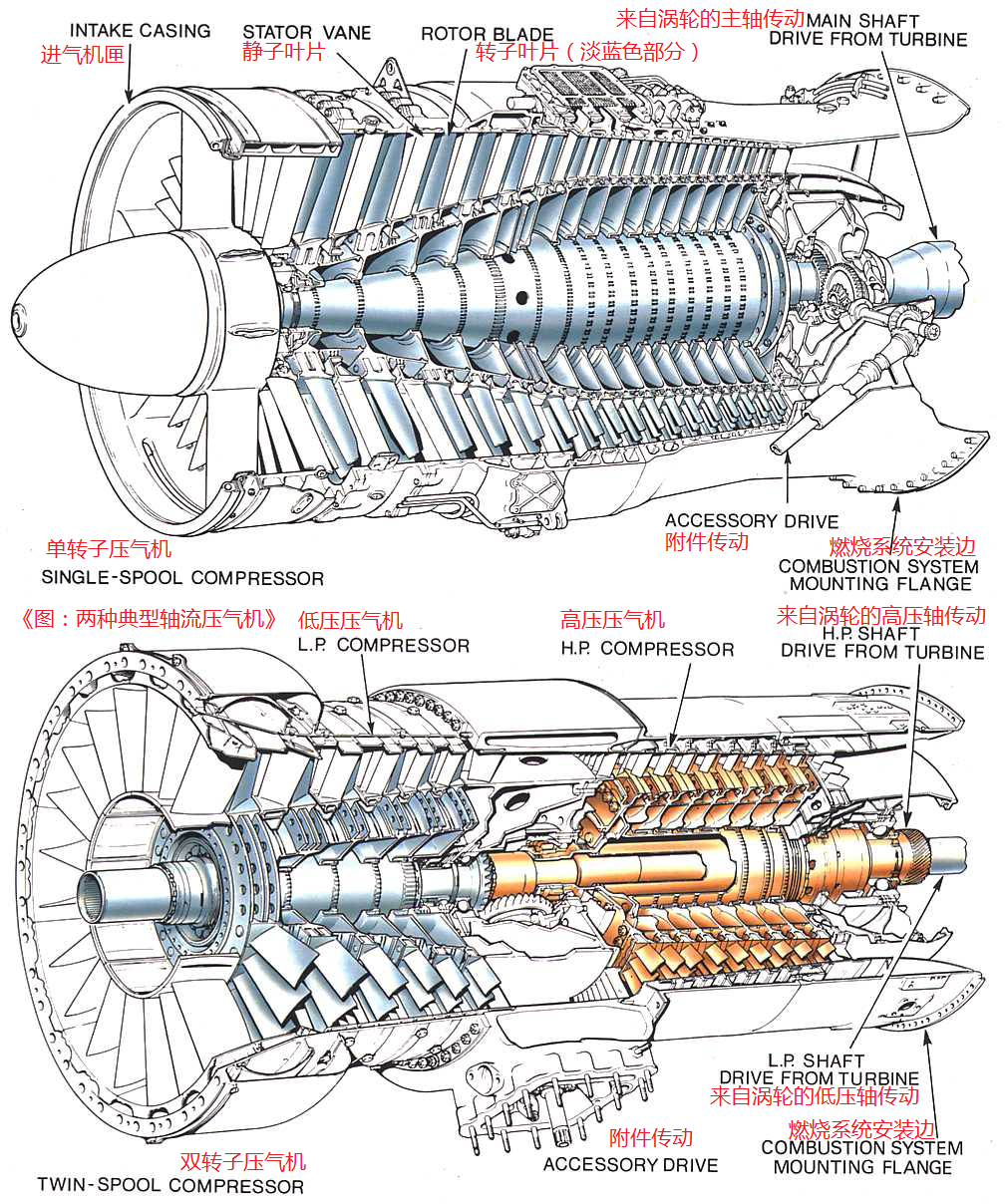

單轉子、雙轉子壓氣機

單轉子、雙轉子壓氣機為了提高壓氣機的工作效率和減少發動機在工作中的喘振,人們想到了用雙轉子來解決問題,即讓發動機的低壓壓氣機和高壓壓氣機工作在不同的轉速之下。這樣低壓壓氣機與低壓渦輪聯動形成了低壓轉子,高壓壓氣機與高壓渦輪聯動形成了高壓轉子。低壓轉子的轉速可以相對低一些。因為壓縮作用在壓氣機內的

空氣溫度升高,而音速是隨著空氣溫度的升高而升高的,所以而高壓轉子的轉速可以設計的相對高一些。既然轉速提高了,高壓轉子的直徑就可以作的小一些,這樣在雙轉子的噴氣發動機上就形成了一個“蜂腰”,而發動機的一些附屬設備比如燃油調節器、起動裝置等等就可以很便的裝在這個“蜂腰”的位置上,以減少發動機的迎風面積降低飛行阻力。

雙轉子發動機的好處不光這些,由於一般來說雙轉子發動機的的高壓轉子的重量比較輕,起動慣性小,所以人們在設計雙轉子發動機的時候都只把高壓轉子設計成用啟動機來驅動,這樣和單轉子發動機相比雙轉子的啟動也比較容易,啟動的能量也要求較小,啟動設備的重量也就相對降低。

渦輪風扇發動機

渦輪風扇發動機然而雙轉子結構的渦扇發動機也並不是完美的。在雙轉子結構的渦扇發動機上,由於風扇要和低壓壓氣機聯動,風扇和低壓壓氣機就必須要互相將就一下對方。風扇為將就壓氣機而必需提高轉數,這樣直徑相對比較大的風扇所承受的離心力和葉尖速度也就要大,巨大的離心力就要求風扇的重量不能太大,在風扇的重量不能太大的情況下風扇的葉片長度也就不能太長,風扇的直徑小下來了,函道比自然也上不去,而實踐證明函道比越高的發動機推力也就越大,而且也相對省油。而低壓壓氣機為了將就風扇也不得不降低轉數,降低了壓氣機的轉數壓氣機的工作效率自然也就上不去,單級增壓比降低的後果是不得不增加壓氣機風扇的級數來保持一定的總增壓比。這樣壓氣機的重量就很難得以下降。

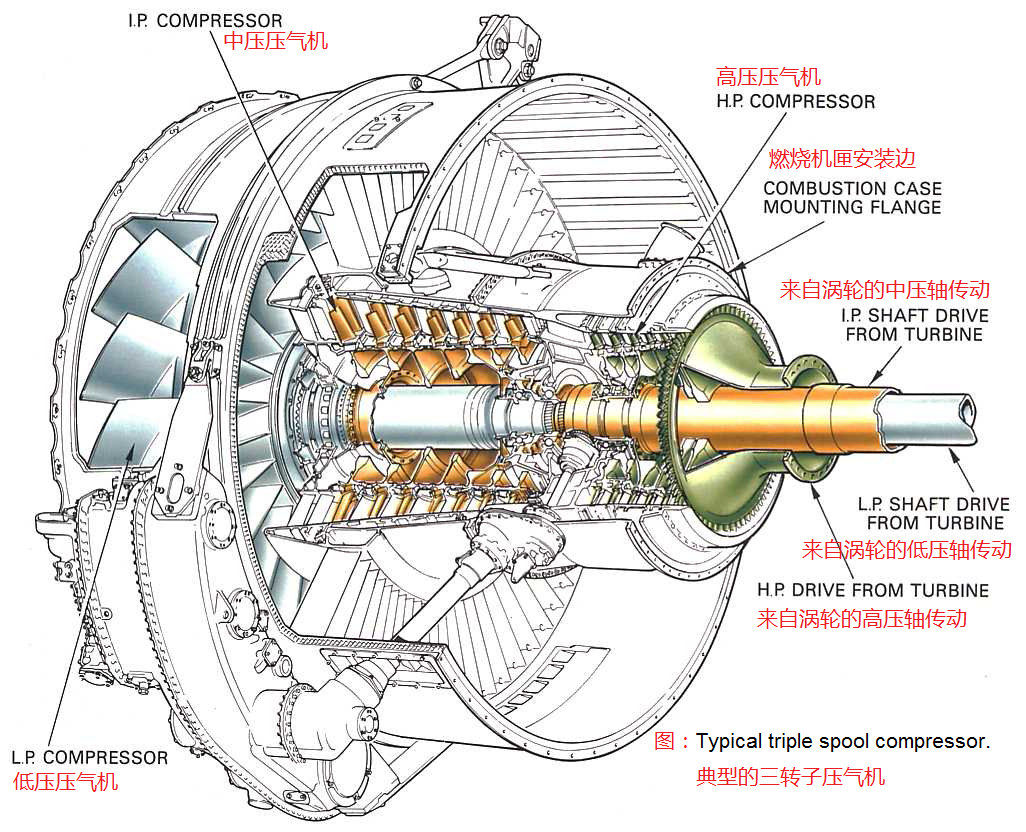

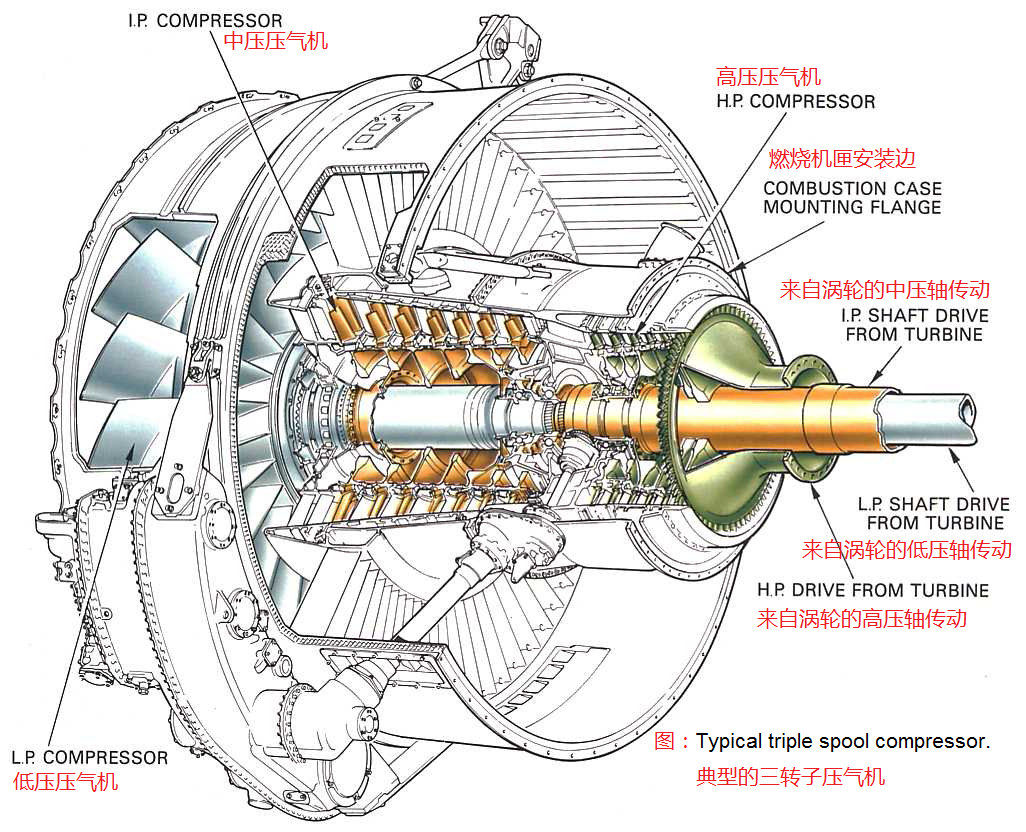

典型的三轉子壓氣機

典型的三轉子壓氣機為了解壓氣機和風扇轉數上的矛盾。人們很自然的想到了三轉子結構,所謂三轉子就是在二轉子發動機上又了多了一級風扇轉子。這樣風扇、高壓壓氣機和低壓壓氣機都自成一個轉子,各自都有各自的轉速。三個轉子之間沒有相對固定的機械聯接。如此一來,風扇和低壓轉子就不用相互的將就行事,而是可以各自在最為合試的轉速上運轉。設計師們就可以相對自由的來設計發動機風扇轉速、風扇直徑以及函道比。而低壓壓氣機的轉速也可以不受風扇的肘制,低壓壓氣機的轉速提高之後壓氣的的效率提高、級數減少、重量減輕,發動機的長度又可以進一步縮小。

但和雙轉子發動機相比,三轉子結構的發動機的結構進一步變的複雜。三轉子發動機有三個相互套在一起的共軸轉子,因而所需要的軸承支點幾乎比雙轉子結構的發動機多了一倍,而且支撐結構也更加的複雜,軸承的潤滑和壓氣機之間的密閉也更困難。三轉子發動機比雙轉子發動機多了很多工程上的難題,可是英國的

羅爾斯·羅伊斯公司還是對他情有獨鐘,因為在表面的困難背後還有著巨大的好處,羅羅公司的RB-211上用的就是三轉子結構。轉子數量上的增加換來了風扇、壓氣機、渦輪的簡化。

三轉子RB-211與同一技術時期推力同級的雙轉子的JT-9D相比:JT-9D的風扇頁片有46片,而RB-211隻有33片;壓氣機、渦輪的總級數JT-9D有22級,而RB-211隻有19級;壓氣機葉片JT-9D有1486片,RB-211隻有826片;渦輪轉子葉片RB211也要比JT9D少,前者是522片,而後者多達708片;但從支撐軸承上看,RB-211有八個軸承支撐點,而JT9D只有四個。

風扇

渦扇發動機的外函推力完全來自於風扇所產生的推力,風扇的的好壞直接的影響到發動機的性能,這一點在高函道比的渦扇發動機上同樣重要。渦扇發動機的風扇發展也經歷了幾個過程。在渦扇發動機之初,由於受內函核心機功率和風扇材料的機械強度的限制,渦扇發動機的函道比不可能作的很大,比如在渦扇發動機的三鼻祖中,其函道比最大的CJ805-23也不過只有1.5而以,而且CJ805-23所採用的風扇還是後獨一無二的後風扇。

在前風扇設計的二款發動機中JT3D的函道比大一些達到了1.37。達到如此的函道比,其空氣總流量比也比其原型J-57的空氣流量大了271%。空氣流量的加大發動機的迎風面積也隨之變大。風扇的葉片也要作的很長。JT3D的一級風扇的葉片長度為418.2毫米。而J-57上的最長的壓氣機葉片也就大約有二百毫米左右。當風扇葉片變的細長之後,其彎曲、扭轉應力加大,在工作中振動的問題也突現了出來。為了解決細長的風扇葉片所帶來的問題,

普惠公司採用了阻尼凸台的方法來減少風扇葉片所帶來的振動。凸台位於距風扇葉片根處大約百分之六十五的地方。JT3D發動機的風扇部分裝配完成之後,其風扇葉上的凸台就會在葉片上連成一個環形的箍。當風扇葉片運轉時,凸台與凸台之間就會產生摩擦阻尼以減少葉片的振動。加裝阻尼凸台之後其減振效果是明顯的,但其阻尼凸台的缺點也是明顯的。首先他增加了葉片的重量,其次他降底了風扇葉片的效率。而且如果設計不當的話當空氣高速的流過這個凸台時會發生畸變,氣流的畸變會引發葉片產生更大的振動。而且如果採用這種方法由於葉片的質量變大,在發動機運轉時風扇本身會產生更大的離心力。這樣的風扇葉片很難作的更長,沒有更長的葉片也就不會有更高的函道比。而且細長的風扇葉片的機械強度也很低,在飛機起飛著陸過程中,發動機一但吸入了外來物,比如飛鳥之類,風扇的葉片會更容易被損壞,在高速轉動中折斷的風扇葉片會像子彈一樣打穿外函機匣釀成大禍。解決風扇難題一個比較完美的辦法是加大風扇葉片的寬度和厚度。這樣葉片就可以獲得更大的強度以減少振動和外來物打擊的損害,而且如果振動被減少到一定程度的話阻尼凸台也可以取消。但更厚重的扇葉其運轉時的離心力也將是巨大的。這樣就必需要加強扇葉和根部和安裝扇葉的輪盤。但航空發動機負不起這樣的重量代價。風扇葉片的難題大大的限制了渦扇發動機的發展。

更高的轉數、高大的機械強度、更長的葉片、更輕的重量這樣的一個多難的問題最終在八十年代初得到了解決。

1984年10月,RB211-535E4掛在

波音757的翼下投入了使用。它是一台有著跨時代意義的渦扇發動機。讓它身負如此之名的就是它的風扇。

羅爾斯·羅伊斯公司用了創造性的方法解決了困擾大函道比渦扇發動機風扇的多難問題。新型發動機的風扇葉片叫作“寬弦無凸肩空心夾層結構葉片”。故名思意,新型風扇的葉片採用了寬弦的形狀來加大機械強度和空心結構以減少重量。新型的空心葉片分成三個部分:葉盆、葉背、和葉芯。它的葉盆和葉背分別是由兩塊鈦合金薄板製成,在兩塊薄板之間是同樣用鈦合金作成的

蜂窩狀結構的“芯”。通過活性擴散焊接的方法將葉盆、葉背、葉芯連成一體。新葉片以極輕的重量獲得了極大的強度。這樣的一塊“鈦合金三明治”一下子解決了困擾航空動力工業幾十年的大難題。

新型風扇不光是重量輕、強度大,而且因為他取消了傳統細長葉片上的阻尼凸台他的工作效率也要更高一些。風扇扇葉的數量也減少了將近三分之一,RB211-535E4發動機的風扇扇葉只有二十四片。

1991年7月15日新型寬弦葉片經受了一次重大的考驗。印度航空公司的一架A320在起飛階段其裝備了寬弦葉片的V-2500渦扇發動機吸入了一隻5.44千克重的印度禿鷲!巨鳥以差不多三百公里的時速迎頭撞到了發動機的最前端部件--風扇上!可是發動機在遭到如此重創之後仍在正常工作,飛機安全的降落了。在降落之後,人們發現V-2500的22片寬弦風扇中只有6片被巨大的衝擊力打變了形,沒有一片葉片發生折斷。發動機只在外場進行了更換葉片之後就又重新投入了使用。這次意外的撞擊證明了“寬弦無凸肩空心夾層結構葉片”的巨大成功。

解決寬弦風扇的問題並不是只有空心結構這一招。實際上,當風扇的直徑進一步加大時,空心結構的風扇扇葉也會超重。比如在波音777上使用的GE-90渦扇發動機,其風扇的直徑高達3.142米。即使是空心蜂窩結構的鈦合金葉片也會力不從心。於是通用動力公司便使用先進的增強環氧樹脂

碳纖維複合材料來製造巨型的風扇扇葉。碳纖維複合材料所製成的風扇扇葉結構重量極輕,而強度卻是極大。可是在當複合材料製成的風扇在運轉時遭到特大鳥的撞擊會發生脫層現像。為了進一步的增大GE-90的安全係數,通用動力公司又在風扇的前緣上包覆了一層鈦合金的蒙皮,在其後緣上又用“凱夫拉”進行縫合加固。如此以來GE-90的風扇可謂萬無一失。

當高函道比渦扇發動機的風扇從傳統的細長窄弦葉片向寬弦葉片過渡的時候,風扇的級數也經歷了一場從多級風扇到單級風扇的過渡。在渦扇發動機誕生之初,由於風扇的單級增壓比比較低只能採用多級串聯的方式來提高風扇的總增壓比。比如JT3D的風扇就為兩級,其平均單級增壓比為1.32,通過兩級串聯其風扇總增壓比達到了1.74。多級風扇與單級風扇相比幾乎沒有優點,它重量大、效率低,其實它是在渦扇發動機的技主還不十分成熟的時候一種無奈的選擇。隨著風扇單級增壓比的一步步提高,現如今在中、高函道比的渦扇發動機上單級風扇以是一統天下。比如在GE-90上使用的單級風扇其增壓比高達1.65,如此之高的單級增壓比以經再沒有必要來串接第二級風扇。

但是在戰鬥機上使用的低函道比渦扇發動機還在使用著多級風級的結構。比如在F-15A上使用的F100-PW-100渦扇發動機就是由三級構成,其總增壓比達到了2.95。低函道渦扇發動機取如此高的風扇增壓比其實是風扇、低壓壓氣機合二為一結果。在戰鬥機上使用的低函道比渦扇發動機為了減少重量它的雙轉子其實是由風扇轉子和

壓氣機轉子組成的雙轉子結構。受戰鬥機的機內容積所限,採用大空氣流量的高函道比渦扇發動機是不現實的,但為了提高推力只能提發動機的出口壓力,再者風扇不光要提供全部的外函推力而且還要部分的承擔壓氣機的任務,所以風扇只能採用比較高的增壓比。

其實低函道比的渦扇發動機彩用多級風扇也是一種無耐之舉,如果風扇的單級增壓比能達到3左右多級風扇的結構就將不會再出現。如果想要風扇的單級增壓比達到3,只能是進一步提高風扇的的轉速並在風扇的葉型上作文章,風扇的葉片除了要使用寬弦葉片之外葉片還要帶有一定的後掠角度以克服風扇在高速旋轉時所產生的激波,只有這樣的單級風扇增壓

比才可能會實現。

壓氣機

壓氣機顧名思義,就是用來壓縮空氣的一種機械。在噴氣發動機上所使用的壓氣機按其結構和工作原理可以分為兩大類,一類是

離心式壓氣機,一類是

軸流式壓氣機。離心式壓氣機的外形就像是一個鈍角的扁圓錐體。在這個圓錐體上有數條螺旋形的葉片,當壓氣機的圓盤運轉時,空氣就會被螺旋形的葉片“抓住”,在高速旋轉所帶來的巨大離心力之下,空氣就會被甩進壓氣機圓盤與

壓氣機機匣之間的空隙,從而實現空氣的增壓。與離心式壓氣機不同,軸流式壓氣機是由多級風扇所構成的,其每一級都會產生一定的增壓比,各級風扇的增壓比相乘就是壓氣機的總增壓比。

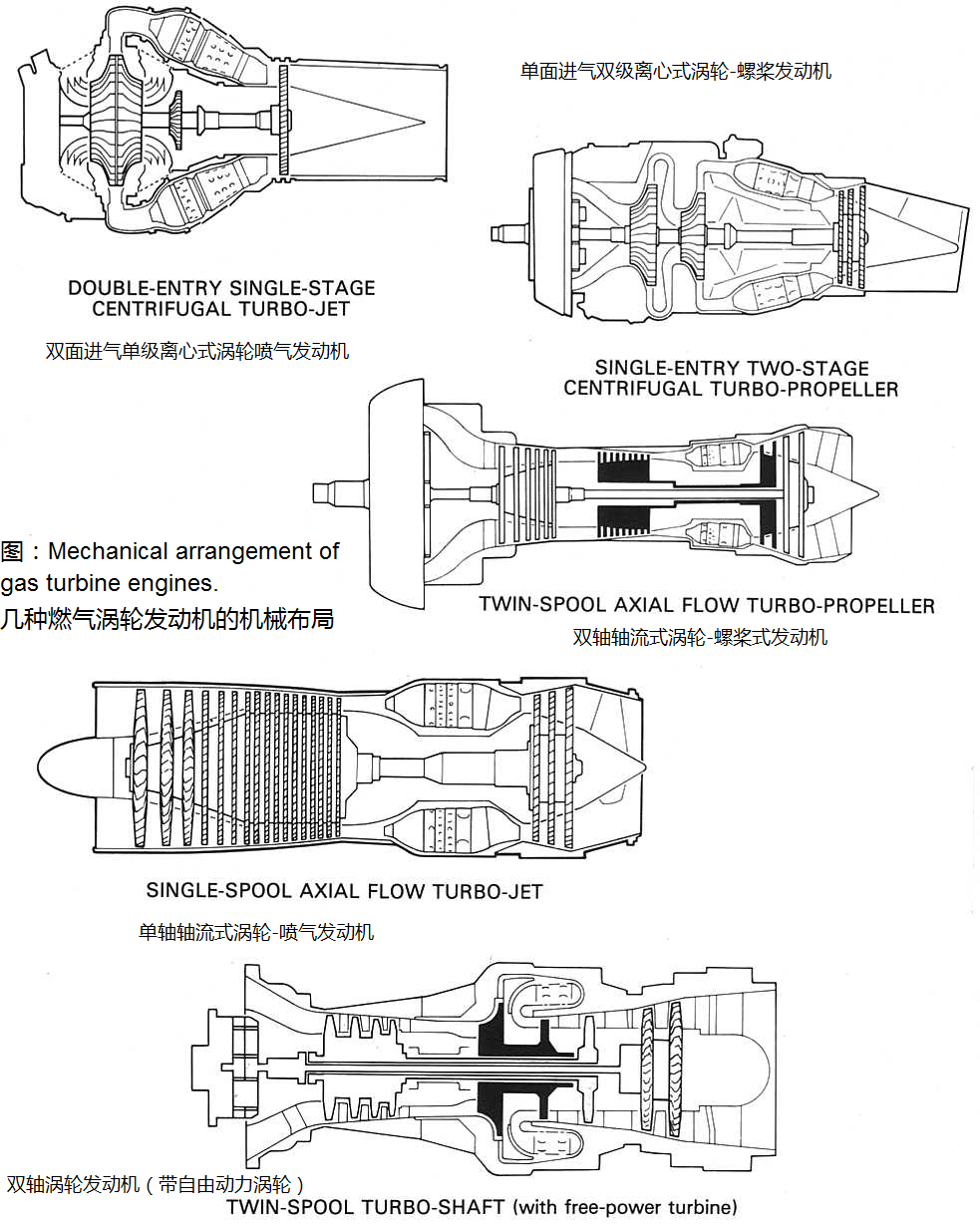

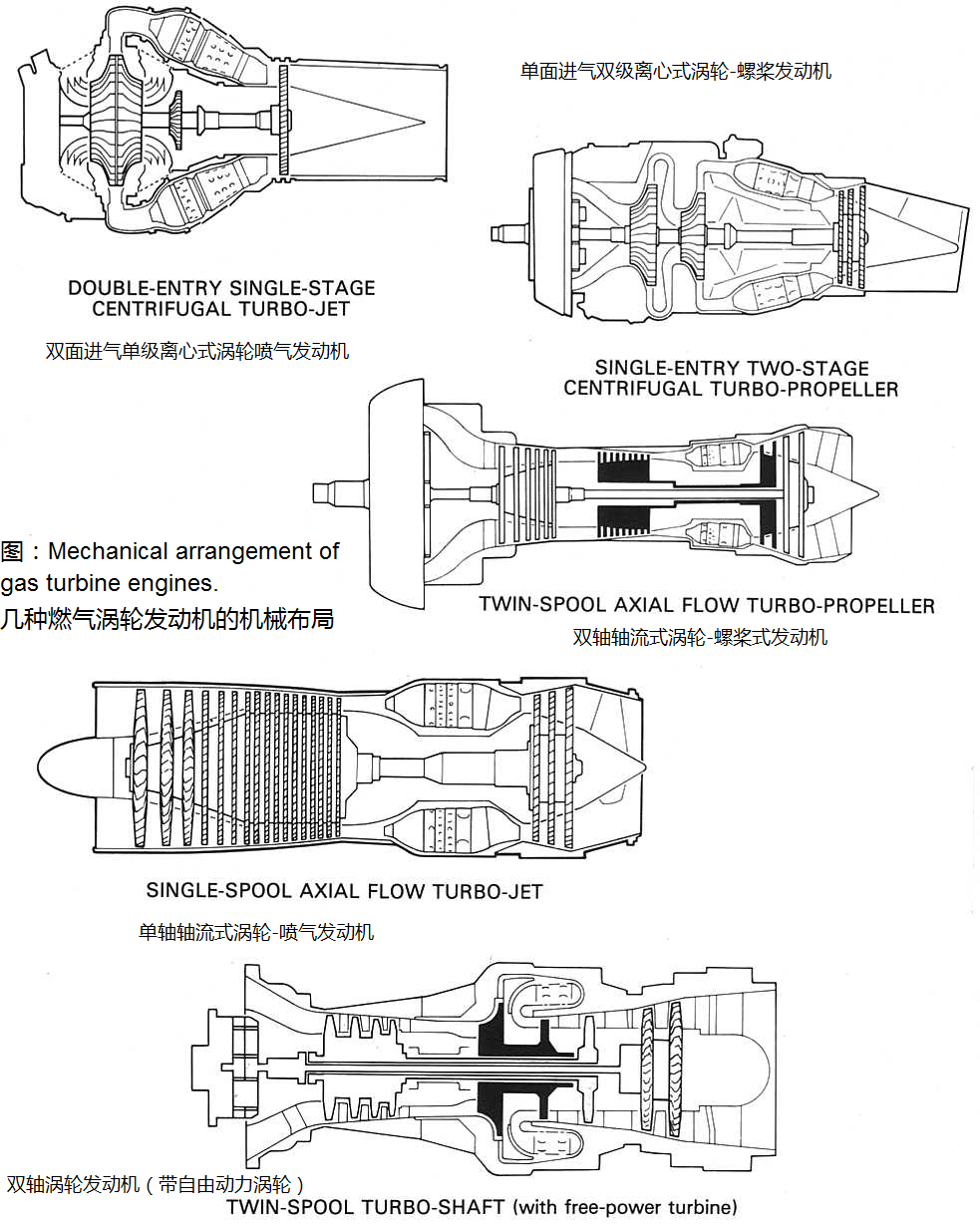

幾種燃氣渦輪發動機的機械布局

幾種燃氣渦輪發動機的機械布局 在現代渦扇發動機上的壓氣機大多是

軸流式壓氣機,軸流式壓氣機有著體積小、流量大、單位效率高的優點,但在一些場合之下離心式壓氣機也還有用武之地,離心式壓氣機雖然效率比較差,而且重量大

,但離心式壓氣機的工作比較穩定、結構簡單而且單級增壓比也比軸流式壓氣機要高數倍。比如在中國台灣的IDF上用的雙轉子結構的TFE1042-70渦扇發動機上,其高壓壓氣機就採用了四級軸流式與一級離心式的組合式壓氣機以減少壓氣機的級數。多說一句,這樣的組合式壓氣機在渦扇發動機上用的不多,但在直升機上所使用的渦軸發動機如今一般都為幾級軸流式加一級離心式的組合結構。比如國產的渦軸6、 渦軸8發動機就是1級軸流式加1級離心式構成的

組合壓氣機。而美國的“黑鷹”直升機上的T700發動機其壓氣機為5級軸流式加上1級離心式。

壓氣機是渦扇發動機上比較核心的一個部件。在渦扇發動機上採用雙轉子結構很大程度上就是為了迎合壓氣機的需要。壓氣機的效率高低直接的影響了發動機的工作效率。當前人們的目標是提高壓氣機的單級增壓比。比如在J-79上用的壓氣機風扇有17級之多,平均單級增壓比為1.16,這樣17級葉片的總增壓比大約為12.5左右,而用在波音777上的GE-90的壓氣機的平均單級增壓比以提高到了1.36,這樣只要十級增壓葉片總增壓比就可以達到23左右。而F-22的動力F-119發動機的壓氣機更是了的,3級風扇和6級高壓壓氣機的總增壓比就達到了25左右,平均單級增壓比為1.43。平均單級增壓比的提高對減少壓氣機的級數、減少發動機的總量、縮短發動機的總長度是大有好處的。

但隨著壓氣機的增壓比越來越高,壓氣機振喘和壓氣機防熱的問題也逐漸突現。

在壓氣機中,空氣在得到增壓的同時,其溫度也在上升。比如當飛機在地面起飛壓氣機的增壓比達到25左右時,壓氣機的出口溫度就會超過500度。而在戰鬥機所用的低函道比渦扇發動機中,在中低空飛行中由於衝壓作用,其溫度還會提高。而當壓氣機的總增壓比達到30左右時,壓氣機的出口溫度會達到600度左右。如此高的溫度鈦合金是難當重任的,只能由耐高溫的鎳基合金取而代之,可是鎳基合金與鈦合金相比基重量太大。與是人們又開發了新型的耐高溫鈦合金。在

波音747的動力之一羅·羅公司的遄達800與EF2000的動力EJ200上就使用了全鈦合金壓氣機。其轉子重量要比使用鎳基合金減重30%左右。

與壓氣機防熱的問題相比壓氣機振喘的問題要難辦一些。振喘是發動機的一種不正常的工作狀態,他是由壓氣機內的空氣流量、流速、壓力的空然變化而引發的。比如在當飛機進行加速、減速時,當飛發動機吞水、吞冰時,或當戰鬥機在突然以大攻飛行拉起進氣道受到禁止進氣量驟減時。都極有可能引起發動機的振喘。

在渦扇噴氣發動機之初,人們就採用了在各級壓氣機前和風扇前加裝整流葉片的方法來減少上一級壓氣機因絞動空氣所帶給下一級壓氣機的不利影響,以克制振喘現像的發生。而且在J-79渦噴發動機上人們還首次實現了整流葉片的可調整。可調整的整流葉片可以讓發動機在更加寬廣的飛行包線內正常工作。可是隨著風扇、壓氣機的增壓比一步一步的提高光是採用

整流葉片的方法以是行不通了。對於風扇人們使用了寬弦風扇解決了在更廣的工作範圍內穩定工作的問題,而且採用了寬弦風扇之後即使去掉風扇前的整流葉片風扇也會穩定的工作。比如在F-15上的F100-PW-100其風扇前就採用了整流葉片,而F-22的F-119就由於採用了三級寬弦風扇所以風扇前也就沒有了整流葉片,這樣發動機的重量得以減輕,而且由於風扇前少了一層禁止其效率也就自然而然的提高了。風扇的問題解決了可是壓氣的問題還在,而且似乎比風扇的問題材更難辦。因為多級的壓氣機都是裝在一根軸上的,在工作時它的轉數也是相同的。如果各級壓氣機在工作的時候都有自已合理的工作轉數,振喘的問題也就解決了。可是到如今為止還沒有聽說什麼國家在集中國力來研究十幾、二十幾轉子的渦扇發動機。

在萬般的無耐之後人們能回到老路上來--放氣!放氣是一種最簡單但也最無可耐何的防振喘的方法。在很多現代化的發動上人們都保留的放氣活門以備不時之須。比如在波音747的動力JT9D上,普·惠公司就分別在十五級的高、低壓氣機中的第4、9、15級上保留了三個放氣活門。

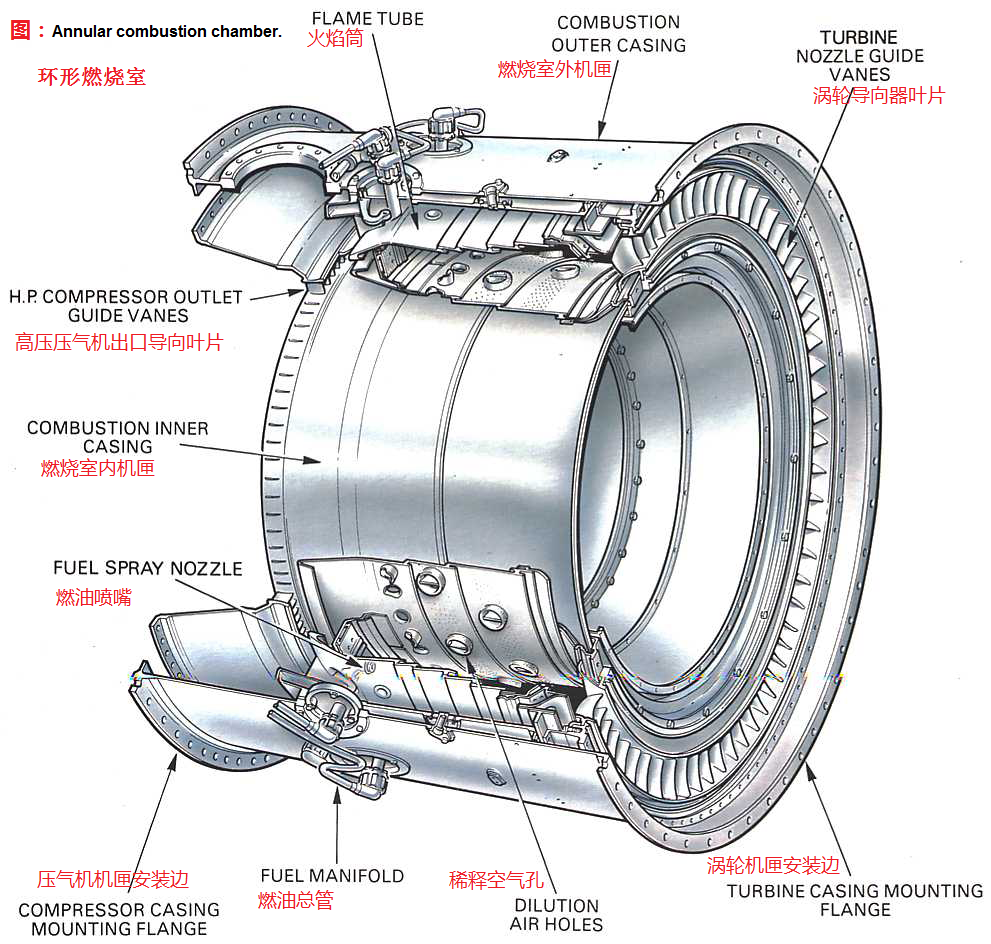

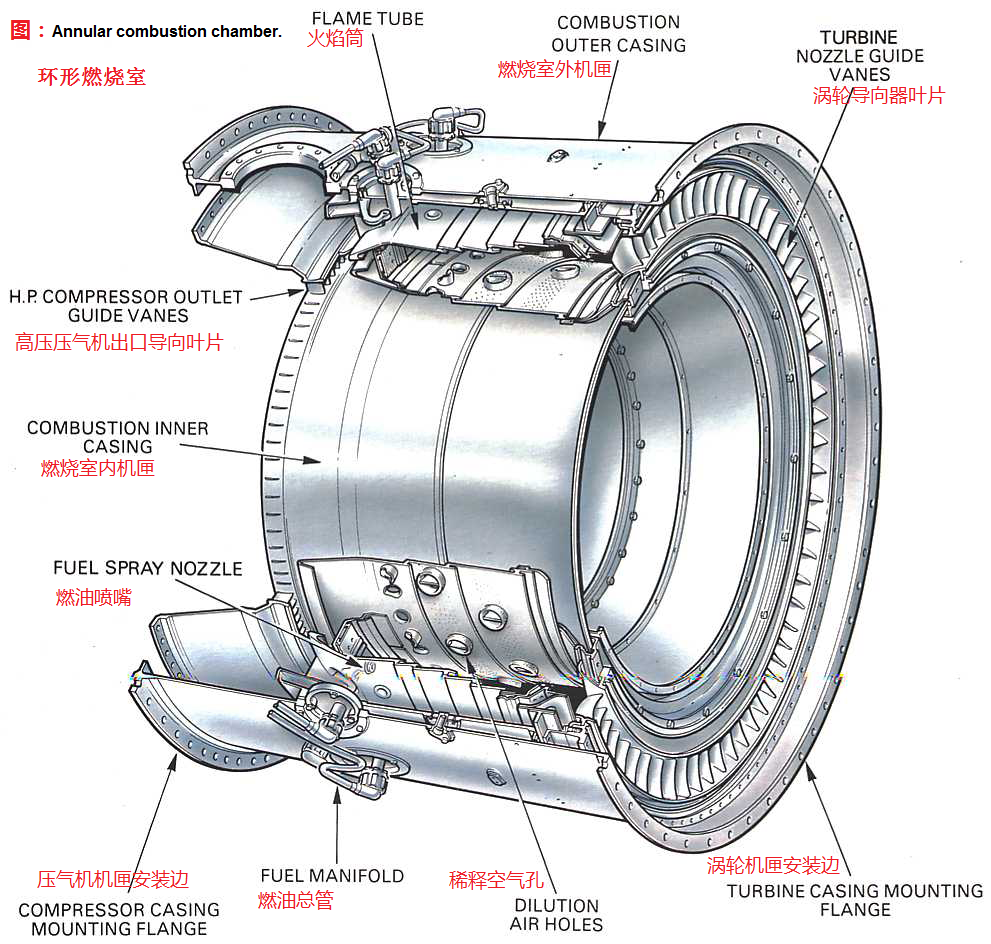

燃燒室與渦輪

渦扇發動機的燃燒室也就是我們上面所提到過的“

燃氣發生器”。經過壓氣機壓縮後的高壓空氣與燃料混合之後將在燃燒室中燃燒以產生高溫高壓燃氣來推動燃氣渦輪的運轉。在噴氣發動機上最常用的燃燒室有兩種,一種叫作環管形燃燒室,一種叫作環形燃燒室。

環管燃燒室是由數個火焰筒圍成一圈所組成,在火焰筒與火焰筒之間有傳焰管相連以保證各火焰筒的出口燃氣壓力大至相等。可是即使是如此各各火焰筒之內的燃氣壓力也還是不能完全相等,但各火焰筒內的微小燃氣壓力還不足以為患。但在各各火焰筒的出口處由於相鄰的兩個火焰筒所噴出的燃氣會發生重疊,所以在各火焰筒的出口相鄰處的溫度要比別處的溫度高。火焰筒的出口溫度場的溫度差異會給渦輪前部的燃氣導向器帶來一定的損害,溫度高的部分會加速被燒蝕。比如在使用了8個火焰筒的環管燃燒室的JT3D上,在火焰筒尾焰重疊處其燃氣導流葉片的壽命只有正常葉片的三分之一。

環形燃燒室

環形燃燒室與環管式燃燒室相比,環形燃燒室就沒有這樣的缺點。故名思意,與管環燃燒室不同,環形燃燒室的形狀就像是一個同心圓,壓縮空氣與燃油在圓環中組織燃燒。由於環形燃燒室不像環管燃燒室那樣是由多個火焰筒所組成,環形燃燒室的燃燒室是一個整體,因此環形燃燒室的出口燃氣場的溫度要比環管形燃燒室的溫度均勻,而且環形燃燒室所需的燃油噴嘴也要比環管燃燒室的要少一些。均勻的溫度場對直接承受高溫燃氣的燃氣導流葉片的整體壽命是有好處的。

由於燃燒室中的溫度很高,所以無論環管燃燒室還是環形燃燒室都要進行一定的冷卻,以保證燃燒室能更穩定的進行工作。單純的吹風冷卻早以不能適應極高的燃燒室溫度。如今人們在燃燒室中最普便使用的冷卻方法是全氣膜冷卻,即在燃燒室內壁與燃燒室內部的高溫燃氣之間組織起一層由較冷空氣所形成的氣膜來保護燃燒室的內壁。由於要形成氣膜,所以就要從燃燒室壁上的孔隙中向燃燒室內噴入一定量的冷空氣,所以燃燒室壁被作的很複雜,上面的開有成千上萬用真空電子束打出的冷卻氣孔。如今大家只要通過簡單的計算就可以得知,在有著相同的燃燒室容積的情況下,環形燃燒室的受熱面積要比環管燃燒室的受熱面積小的多。因此環形燃燒的冷卻要比環管形燃燒室的冷卻容易的多。在除了冷卻比較容易之處,環形燃燒室的體積、重量、燃油油路設計等等與環管燃燒室相比也著優勢。

但與

環管燃燒室相比,環形燃燒室也有著一些不足,但這些不足不是性能上的而是製作工藝上。

首先,是環形燃燒室的強度問題。在環管燃燒室上使用的是單個體積較小的火焰筒,而環形燃燒室使用的是單個體積較大的圓環形燃燒室。隨著承受高溫、高壓的燃燒室的直徑的增大,環形燃燒室的結構強度是一大難點。

其次,由於燃燒室的工作整體環境很複雜,所以如今人們還不可能完全用計算的方法來發現、解決燃燒室所面臨的問題。要暴露和解決問題進行大量的實驗是唯一的方法。在環管燃燒室上,由於單個火焰筒的體積和在正常工作時所需要的空氣流量較少,人們可以進行單個的火焰筒實驗。而環形燃燒室是一個大直徑的整體,在工作時所需要的空氣流量也比較大,所以進行實驗有一定的難度。在五六十年代人們進行環行燃燒室的實驗時,由於沒有足夠的條件只能進行環形燃燒室部分扇面的實驗,這種實驗不可能得到燃燒室的整體數據。

但由於科技的進步,環形燃燒室的機械強度與調試問題在現如今都以經得到了比較圓滿的解決。由於環形燃燒室固有的優點,在八十年代之後研發的新型渦扇發動機之上幾乎使用的都是環形燃燒室。

為了更能說明兩種不同的燃燒室的性能差異,如今我們就以同為普·惠公司所出品的使用環管形燃燒室的第一代渦扇發動機JT3D與使用了環形燃燒室的第二代渦扇發動機JT9D來作一個比較。兩種渦扇發動同為雙轉子前風扇無加力設計,不過推力差異比較大,JT3D是8噸級推力的中推發動機,而JT9D-59A的推力高達24042公斤,但這樣的差異並不妨礙我們對它們的燃燒室作性能上的比較。首先是兩種燃燒室的幾何形狀,JT9D-3A的直徑和長度分別為965毫米和627毫米,而JT3D-3B的直徑是1020.5毫米、長度是1070毫米。很明顯,JT9D的環形燃燒室要比JT-3D的環管燃燒室的體積小。JT9D-3A只有20個燃油噴嘴,而JT3D-3B的燃油噴嘴多達48個。燃燒效率JT3D-3B為0.97而JT9D-3A比他要高兩個百分點。JT3D-3B八個火焰筒的總表面積為3.579平方米,而JT9D-3A的火焰筒表面積只有2.282平方米,火焰筒表面積的縮小使得火焰筒的冷卻結構可以作到簡單、高效,因此JT9D的火焰筒壁溫度得以下降。JT3D-3B的火焰筒壁溫度為700-900度左右,而JT9D-3A的火焰筒壁溫度只有600到850度左右。JT9D的火焰筒壁溫度沒有JT3D-3B的高,可是JT9D-3A的燃燒室出口溫度卻高達1150度,而JT3D-3B的燃燒室出口溫度卻只有943度。以上所列出的幾條足以能說明與環形燃燒室相比環管燃燒室有著巨大的性能優勢。

在燃燒室中產生的高溫高壓燃氣道先要經過一道燃氣導向葉片,高溫高壓燃氣在經過燃氣導向葉片時會被整流,並被賦予一定的角度以更有效率的來衝擊渦輪葉片。其目地就是為了推動渦輪,各級渦輪會帶動風扇和壓氣機作功。在渦扇發動機中,渦輪葉片和燃氣導向葉片將要直接的承受高溫高壓燃氣的沖刷。普通的金屬材料根本無法承受如此苛刻的工作環境。因此燃氣導向葉片和渦輪葉片還有聯接渦輪葉片的渦輪盤都必需是極耐高溫的合金材料。沒有深厚的

基礎科學研究,高性能的渦輪研製也就無從談起。現今有實力來研製高性能渦輪的國家都無不把先進的渦輪盤和渦輪葉片的材料配方和製作工藝當作是最高極密。也正是這個小小的渦輪減緩了一些國家成為航空大國的步伐。

眾所周知,提高

渦輪進口溫度是提高渦扇發動機推力的有效途徑,所以在軍用渦扇發動機上,人們都在不遺餘力的來提高渦輪的進口溫度以使發動機用更小的體積和重量來產生更大的推力。蘇27的動力AL-31F渦扇發動機的渦輪進口溫度以高達1427度(應該是K而不是攝氏度!),而F-22的運力F-119渦扇發動機其渦輪前進口溫度更是達到了1700度(應該是K而不是攝氏度!)的水平。在很多文章上提到如果要想達到更高的渦輪口進氣溫度,在現今陶瓷渦輪還未達到真正實際套用水平的情況下,只能採用更高性能的耐高溫合金。其實這是不切確的。提高渦輪的進口溫度並非只有採用更加耐高溫的材料這一種途徑。早在渦扇發動機誕生之初,人們就想到了用塗層的辦法來提高渦輪葉片的耐燒上塗一層耐燒蝕的表面塗層來延長渦輪葉片的使用壽命。在JT3D的渦輪葉片上普惠公司就用擴散滲透法在渦輪葉片上“鍍”上一層鋁、矽塗層。這種擴散滲透法與我們日常套用的手工鋼鋸條的滲碳工藝有點類似。經過了擴散滲透鋁、矽的JT3D一級渦輪葉片其理論工作壽命高達15900小時。

當渦輪工作溫度進一步升高之後,固體滲透也開始不能滿足越來越高的耐燒蝕要求。首先是固體滲透法所產生的塗層不能保證其塗層的均勻,其次是用固體滲透法得出的塗層容易脫落,其三經過固體滲透之後得出的成品由於塗層不勻會產生一定的不規則變形(一般來說經過滲透法加工的零件其外形尺寸都有細小的放大)。

針對固體滲透法的這些不足,人們又開發了氣體滲透法。所謂氣體滲透就是用金屬蒸氣來對葉片進行“蒸煮”在“蒸煮”的過程中各種合金成分會滲透到葉片的表層當中去和葉片表層緊密結合併改變葉片表層的金屬結晶結構。和固體滲透法相比,氣體滲透法所得到的塗層質量有了很大提高,其被滲透層可以作的極均勻。但氣體滲透法的工藝過程要相對複雜很多,實現起來也比較的不容易。但在對渦輪葉片的耐熱蝕要求越來越高的情況下,人們還是選擇了比較複雜的氣體滲透法,現如今的渦輪風扇中的渦輪葉片大都經過氣體滲透來加強其表面的耐燒蝕。

除了塗層之外,人們還要用較冷的空氣來對渦輪葉片進行一定的冷卻,空心氣冷葉片也就隨之誕生了。最早的渦扇發動機--英國羅·羅公司的維康就使用了空心氣冷葉片。與燃燒室相比因為渦輪是轉動部件,因此渦輪的氣冷也就要比燃燒室的空氣冷卻要複雜的多的多。除了在燃燒室中使用的氣薄冷卻之外在渦輪的燃氣導向葉片和渦輪葉片上大多還使用了對流冷卻和空氣衝擊冷卻。

對流冷卻就是在空心葉片中不停有冷卻氣在葉片中流動以帶走葉片上的熱量。衝擊冷卻其實是一種被加強了的對流冷卻,即是一股或多股高速冷卻氣強行噴射在要求被冷卻的表面。衝擊冷卻一般都是用在燃氣導向葉片和渦輪葉片的前緣上,由空心葉片的內部向葉片的前緣噴射冷卻氣體以強行降溫。衝擊冷卻後的氣體會從燃氣導向葉片和渦輪葉片前緣上的的孔、隙中流出在燃氣的帶動下在葉片的表面形成冷卻氣薄。但開在葉片前緣上使冷卻氣流出的孔、隙會讓葉片更加難以製造,而且開在葉片前緣上的孔隙還會使應力極中,對葉片的壽命產生負面影響。可是由於氣薄冷卻要比對流冷卻的效果好上很多,所以人們還是要不惜代價的在葉片上採用氣薄冷卻。

從某種意義上來說,在燃氣導向葉片和渦輪葉片上使用更科學理合理的冷卻方法可能要比開發更先進的耐高溫合金更重要一些。因為空心冷卻要比開發新合金投資更少,見效更快。如今渦輪進口溫度的提升其一半左右的功勞要歸功於冷卻技術的提高。現如今在各式渦扇發動機的渦輪前進口溫度中要有200度到350度的溫度被葉片冷卻技術所消化,所以說渦輪工作溫度的提高葉片冷卻技術功不可沒。

其實在很多軍事愛好者的眼中,渦輪的問題似乎只是一個耐高溫材料的問題。其實渦輪問題由於其工作環境的特殊性它的難點不只是在高溫上。比如,由於渦輪葉片和渦輪機匣在高溫工作時由於熱脹冷縮會產生一定的變形,由這些變形所引起的渦輪葉片與機匣徑向間隙過大的問題,徑向間隙的變大會引起燃氣泄露而級大的降底渦輪效率。還有薄薄的渦輪機匣在高溫工作時產生的扭曲變形;低壓渦輪所要求的大功率與低轉數的矛盾;提高單級渦輪載荷後渦輪葉片的根部強度等等。除了這些設計上的難題之外,更大的難題則在於渦輪部件的加工工藝。比如進行渦輪盤粉末合金鑄造時的雜質控制、渦輪盤進行機器加工時的軸向進給力的控制、對渦輪盤加工的高精度要求、渦輪葉片合金精密鑄造時的偏析、渦輪葉片在表面滲透加工中的變形等等,這裡面的每一個問題解決不好都不可能生產出高質量、高熱效率的渦輪部件。

噴管與加力

尾噴管是渦扇發動機的最末端,流經風扇、壓氣機、燃燒室、渦輪的空氣只有通過噴管排出了發動機之外才能產生真正的推力以推動飛機飛行。

渦扇發動機的排氣有二部分,一部分是外涵排氣,一部分是內涵排氣。所以相應的渦扇發動機的排氣方式也就分成了二種,一種是內外涵的分開排氣,一種是內外涵的混合排氣。兩種排氣方式各有優劣,所以在現代渦扇發動機上兩種排氣方式都有使用。總的來說,在高函道比的渦扇發動機上大多采有內外函分開排氣,在低函道比的戰鬥機渦扇發動機上都採用混合排氣的方式,而在中函道比的渦扇發動機上兩種排氣方式都有較多的使用。

對於渦扇發動機來說,函道比越高的發動機其用油也就更省推力也更大。其原因就是內函核心發動機把比較多的能量傳遞給了外函風扇。在混合排氣的渦扇發動機中,內函較熱的排氣會給外函較冷的排氣加溫,進一步的用氣動--熱力過程把能量傳遞給外函排氣。所以從理論上來說,內外函的混合排氣會提高推進效率使燃油消耗進一步降低,而且在實際上由於混合排氣可以降底內函較高排氣速度,所以在當飛機起降時還可以降低發動機的排氣噪音。可是在實際操作的過程中,高函道的渦扇發動機幾乎沒有使用混合排氣的例子,一般都採用可以節省重量的短外函排氣。

進行內外函的混合排氣到當前為止只有兩種方法一種是使用排氣混合器,一種是使用長外函道進行內外函排氣的混合。在使用排氣混合器時,發動機會增加一部分排氣混合器的重量,而且由於排氣要經過排氣混合器所以發動機的排氣會產生一部分總壓損失,這兩點不足完全可以抵消掉混合排氣所帶來的好處。而長外函排氣除了要付出重量的代價之外其排氣的混合也不是十分的均勻。所以除了在戰鬥機上因結構要求而採用外則很少有採用。

在戰鬥機上除了有長外函進行內外函空氣混合之外一般都還裝有加力裝置來提高發動機的最大

可用推力。

所謂加力就是在內函排氣和外函排氣中再噴入一定數量的燃油進行燃燒,以燃油的損失來換取短時間的大推力。到當前為此只有在軍用飛機和極少數要求超音速飛行的民用飛機上使用了加力。由於各種飛機的使命不同對加力燃料的要求也是不同的。比如對於純粹的截擊戰鬥機如米格25來說,在進行戰鬥起飛時,其起飛、爬升、奔向戰區、空戰等等都要求發動機用最大的推力來驅動飛機。其戰鬥起飛時使用加力的時間差不多達到了整個飛行時間的百分之五十。而對於F-15之類的空優戰鬥機來說在作戰起飛時只有在起飛和進行空中格鬥時使用加力,因此其加力的使用使時長只占其飛行時間的10%不到。而在執行純粹的對地攻擊任務時其飛機要求時用加力的時間連百分之一都不到,所以在強擊機上乾脆就不安裝加力裝置以減少發動機的重量和長度。

加力燃燒是提高發動機推重比的一個重要手段。如今我們所說的戰鬥機發動機的推重比都是按照加力推力來計算的。如果不按照加力推力來計算F-100-PW-100的推重比只有4.79連5都沒有達到!為了提高發動機的最大推力,人們如今一般都在採用內外函排氣同時參與加力燃燒的混合加力。

但當加力燃燒在大幅度的提高發動機的推力的時候,所負出的代價就是燃油的高消耗。還是以F-100-PW-100為例其在全加力時的推力要比無加力時的最大推力高66%可是加力的燃油消耗卻是無加力時的281%。這樣高的燃油消耗在起飛和進行空中格鬥時還可以少少的使用一下,如要進行長時間的超音速飛行的話飛機的作戰半徑將大大縮短。

針對渦扇發動機高速性能的不足,人們又提出了變循環方案和外函加力方案。所謂變循環就是渦扇發動機的函道比在一定的範圍內可調。比如與F-119競爭F-22動力的YF-120發動機就是一種變循環渦扇發動機。他的函道比可以0-0.25之間可調。這樣就可以在要求高航速的時候把函道比縮至最小,使渦扇發動機變為高速性能好的渦噴發動機。但由於變循環發動機技術複雜,要增加一部分重量,而且費用高、維護不便,於是YF-120敗與F-119手下。

由於混合加力要求內外函排氣都參與加力燃燒,這樣所需要的燃油也較多,於是人們又想到了內外函分開排氣,只使用外函排氣參加加力燃料的方案。但外函排氣的溫度比較低,所以組織燃燒相對的困難。當前只有少數使用,通常是要求長時間開加力的發動機才會採用這種結構。

發展歷史

研發

在五十年代未、六十年代初,作為航空動力的渦噴發動機已經相當的成熟。當時的渦噴發動機的壓氣機總增壓比已經可以達到14左右,而渦輪前的最高溫度也已經達到了1000℃的水平。在這樣的條件下,渦噴發動機進行部分的能量輸出已經有了可能。而當時對發動機的推力要求又是那樣的迫切,人們很自然地想到了通過給渦噴發動機加裝風扇以提高迎風面積增大空氣流量,進而提高發動機的推力。

當時人們通過計算發現,以當時的渦噴發動機的技術水平,在渦噴發動機加裝了風扇變成了渦扇發動機之後,其技術性能將有很大的提高。當渦扇發動機的風扇空氣流量與核心發動機的空氣流量大至相當時(函道比1:1),發動機的地面起飛推力增大了百分之四十左右,而高空巡航時的耗油量卻下降了百分之十五,發動機的效率得到了極大的提高。

這樣一種有著渦噴發動機無法比及優點的新型航空動力理所當然地得到了西方各強國的極大重視。各國都投入了極大的人力、物力和熱情來研究試製渦扇發動機,在渦扇發動機最初研製的道路上英國人走在了美國人之前。英國的

羅爾斯·羅伊斯公司從1948年就開始就投入了相當的精力來研製他們的“

康維”渦扇發動機。1953年“康維”進行了第一次地面試車。又經過了六年的精雕細刻,直到1959年3月,“康維MK-508”才最終定型。這個經過十一年孕育的難產兒有著當時渦噴發動機難以望其項背的綜合性能。“康維”採用了雙轉子前風扇的總體結構,函道比為0.3,推重比為3.83,地面台架最大推力為7945公斤,高空巡航推力為2905公斤,最大推力時耗油量為0.735千克/小時/千克,壓氣機總增壓比為14,風扇總增壓比為1.90,而且英國人還在“康維”上首次採用了氣冷的渦輪葉片。當康維最終定型之後,英國人迫不及待地把它裝在了VC-10上!

羅爾斯-羅伊斯公司 康維 Conway 發動機

羅爾斯-羅伊斯公司 康維 Conway 發動機美國人在渦扇發動機研發上比英國人慢了一拍,但是其技術起點非常之高。美國人並沒有走英國人從頭研製的老路。美國的普·惠公司利用自已在渦噴發動機上的豐富技術儲備,採用了已經非常成熟的J-57作為新渦扇發動的內涵核心發動機。J-57是美國人從1947年就開始設計的一種渦噴發動機,1949年完成設計,1953年正式投產。J57在投產階段共生產了21226台,是世界上產量最大的三種渦噴發動機之一,先後裝備了F-100、F-101、F-102、B-52等機種。J-57在技術上也有所突破,它是世界上第一台採用雙轉子結構的噴氣發動機,而由單轉子到雙轉子是噴氣發動機技術上的一大進步。不光是核心發動機,就連風扇普惠公司也都是採用的已經相當成熟的部件,已被撤消了型號的J91核動力噴氣發動機的長葉片被普惠公司拿來當作新渦扇的風扇。1960年七月,普惠公司的JT3D渦扇發動機誕生了。JT3D的最終定型時間比羅羅的康維只晚了幾個月,可是在性能上卻大大的提高。JT3D也是採用了雙軸前風扇的設計,地面台架最大推力8165公斤,高空巡航推力2038公斤,最大推力耗油0.535千克/小時/千克,推重比4.22,函道比1.37,壓氣機總增壓比13.55,風扇總增壓比1.74(以上數據為JT3D-3B型發動機的數據)。JT3D的用處很廣,波音707、DC-8用的都是JT3D。不光在民用,在軍用方面JT3D也大顯身手,B-52H、C-141A、E-3A用的都是JT-3D的軍用型TF-33。

現今世界三大航空動力巨子中的羅·羅、普·惠,都已先後推出了自已的第一代渦扇作品。而幾乎是在同一時刻,

三巨頭中的另一個也推出了自已的第一代渦扇發動機。在羅·羅推出“康維”之後第八個月、普·惠推出JT-3D的前一個月,

通用電氣公司也定型了自已的第一代渦扇發動機CJ805-23。CJ805-23的地面台架最大推力為7169公斤,推重比為4.15,函道比為1.5,壓氣機增壓比為13,風扇增壓比為1.6,最大推力耗油0.558千克/小時/千克。與普·惠一樣,通用電氣公司也是在現有的渦噴發動機的基礎之上研發自已的渦扇發動機,被用作新渦扇的內函核心發動機的是J79。J-79於1952年開始設計,於1956年投產,共生產了16500多台。它與J-57一樣也是有史以來產量最高的三種渦噴發動機之一。與J57的雙轉子結構不不同,J79是單轉子結構。在J-79上首次採用了壓氣機可調整流葉片和加力全程可調噴管,J-79也是首次可用於兩倍音速飛行的航空發動機。

通用電氣公司的CJ805-23渦扇發動機是渦扇發動機中一個絕對另類的產品,讓CJ805-23如此與眾不同的地方就在於它的風扇位置——它是唯一採用後風扇設計的渦扇發動機。

在五六十年代,人們在設計第一代渦扇發動機的時候遇到了很大的困難。首先是由於大直徑的風扇與相對小直徑的

低壓壓氣機聯動以後,風扇葉片翼尖部分的線速度超過了音速。這個問題在當時很難解決,因為沒有可利用的公式來進行運算,人們只能用一次又一次的試驗來發現、解決問題;第二是由於在壓氣機之前多了風扇,使得壓氣機的工作被風扇所干擾;第三是細長的風扇葉片高速轉動所引起的振動。

而通用電氣公司的後風扇設計一下子完全避開了這三個最主要的困難。CJ805-23的後風扇實際上是一個雙節的葉片,葉片的下半部分是渦輪葉片,上半部分是風扇葉片。這樣的一個葉片就像渦軸發動的

自由渦輪一樣被放在內函核心發動機的尾部。葉片與核心發動機的轉子沒有絲毫的機械聯繫,這樣人們就可以隨心所欲地來設計風扇的轉速,而且葉片的後置也不會對壓氣機產生不良影響。但在迴避困難的同時也引發了新的問題。

首先是葉片的受熱不勻,CJ805-23的後風扇葉片的渦輪部分在工作時的最高溫度達到了560度,而風扇部分的最低溫度只有38度;其次,由於後風扇不像前風扇那樣工作在發動機的冷端,而是工作在發動機的熱端,這樣一來風扇的可靠性也隨之下降,而飛機對其動力的要求最重要的一條就是萬無一失。而且風扇後置的設計使得發動機由於形狀上的原因其飛行阻力也要大於風扇前置的發動機。

當“康維”、JT-3D、CJ805-23這些渦扇發動機紛紛定型下線的時候,人們也在不斷反思渦扇發動機的研製過程。人們發現,如果一台渦扇發動機如果真的像“康維”那樣從一張白紙上開始試製,則最少要用十年左右的時間新發動機才能定型投產。而如果像JT-3D或CJ805-23那樣,利用已有的一台渦噴發動機作為內函發動機來研製渦扇發動機的話,因為發動機在技術上最難解決的部分都已得到了解決,所以無論從時間上還是金錢、人力、物力上都要節省很多。在這樣的背景之下,為了縮短新渦扇的研製時間、減少開發費用,美國政府在還未對未來的航空動力有十分明確要求的情況下,從1959年起開始執行“先進渦輪燃氣發生器計畫”。這個計畫的目的就是要利用最新的科研成果來試製一種燃氣核心機,並進行地面試車,以暴露並解決各部分的問題。在這個燃氣核心機的基礎之上進行放大或縮小,再加裝其它的部件,如壓氣機、風扇等等,就可以組裝成不同類型的航空渦輪發動機。如渦扇、渦噴、渦軸、渦槳等等。“先進渦輪燃氣發生器計畫”實際上是一個有相當前瞻意味的預研工程。

用今天的眼光來看,這個工程的指導方向無疑是正確的。美國政府實際上是在激勵本國的兩大動力公司向航空動力系統中最難的部分開刀。因為在燃氣渦輪發動機中最最嚴重的技術難點,就產生在這個以燃氣發生器和燃氣渦輪為主體的燃氣核心機上。在每一台以高溫燃氣來驅動燃氣渦輪為動力的發動機上,由燃氣發生器和燃氣渦輪所組成的燃氣核心機的工作地點,將是這台發動機的最高溫度、最大壓力的所在地,所以其承受的應力也就最大,工作條件也最為苛刻。但燃氣核心機的困難不只是壓力和溫度,高轉數所帶來的巨大的離心力、飛機在加速時的巨大衝擊,如果是戰鬥機還要考慮到當飛機進行機動時所產生的過載和因過載而引起的零部件變形。在為數眾多的困難中單拿出無論哪一個,都將是一個工程上的巨大難題。但如果這些問題未能解決,那么更先進的噴氣發動機也就無從談起。

在這個計畫之下,普惠公司與通用電氣公司都很快推出了各自研發的燃氣核心機。普惠公司的核心機被稱作STF-200,而通用動力公司的燃氣核心機為GE-1。時至今日,美國人在四十年前發起的這場預研還在發揮著它的作用。現如今普惠公司和通用電氣公司出品的各式航空發動機,如果都求其根源的話,它們卻都是來自於STF-200與GE-1這兩個老祖宗。

首例

第二次世界大戰中,

德國戴姆勒-賓士於1943年試製出了第一台渦輪風扇發動機,4月在試驗台上靜推力已達到840千克,預計可達到1000千克,但因存在大量缺陷並缺乏相應的專家而沒能獲得發展。二戰後,隨著時間推移、技術更新,渦輪噴氣發動機顯得不足以滿足新型飛機的動力需求。尤其是二戰後快速發展的亞音速民航飛機和大型運輸機,飛行速度要求達到高亞音速即可,耗油量要小,因此發動機效率要很高。渦輪噴氣發動機的效率已經無法滿足這種需求,使得上述機種的航程縮短。因此一段時期內出現了較多的使用渦輪螺旋槳發動機的大型飛機。實際上早在30年代起,帶有外涵道的噴氣發動機已經出現了一些粗糙的早期設計。40和50年代,早期渦扇發動機開始了試驗。但由於對風扇葉片設計製造的要求非常高,因此直到60年代,人們才得以製造出符合渦扇發動機要求的風扇葉片,從而揭開了渦扇發動機實用化的階段。50年代,美國的NACA(即NASA 美國航空航天管理局的前身)對渦扇發動機進行了非常重要的科研工作。55到56年研究成果轉由

通用電氣公司(GE)繼續深入發展。GE在1957年成功推出了CJ805-23型渦扇發動機,立即打破了超音速噴氣發動機的大量紀錄。但最早的實用化渦扇發動機則是普拉特·惠特尼(Pratt & Whitney)公司的JT3D渦扇發動機。實際上普·惠公司啟動渦扇研製項目要比GE晚,他們是探聽到GE在研製CJ805的機密後,匆忙加緊工作,搶先推出了了實用的JT3D。1960年,羅爾斯·羅伊斯公司的“康威”(Conway)渦扇發動機開始被波音707大型遠程噴氣客機採用,成為第一種被民航客機使用的渦扇發動機。60年代洛克西德“三星”客機和

波音747“珍寶”客機採用了羅·羅公司的RB211-22B大型渦扇發動機,標誌著渦扇發動機的全面成熟。此後渦輪噴氣發動機迅速的被西方民用

航空工業拋棄。

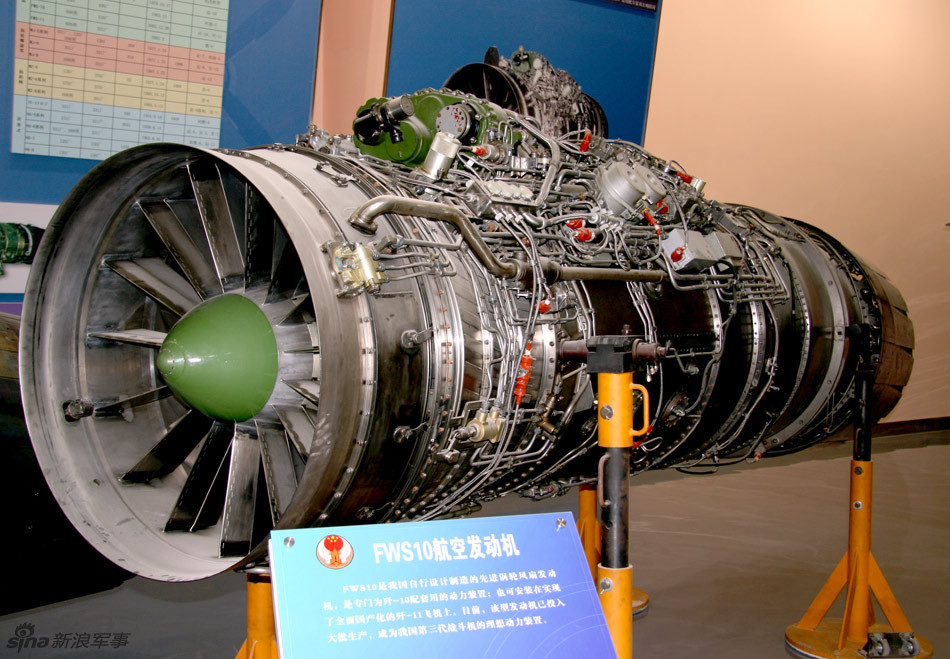

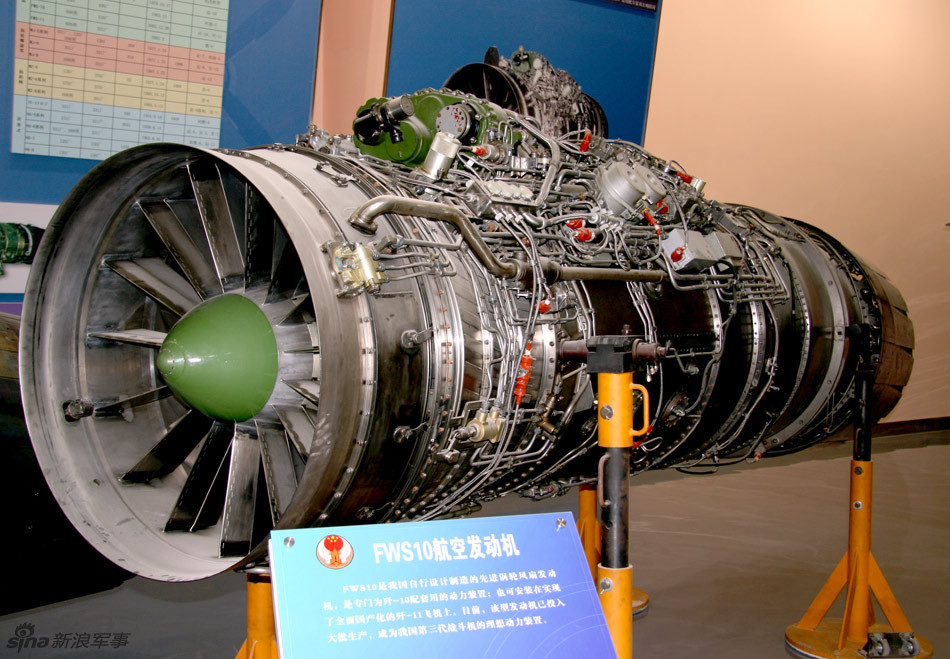

我國的發展

2016年6月,我國首款650公斤推力量級、擁有自主智慧財產權的渦扇發動機近期問世。該發動機適用於長航時、寬範圍民用小型飛行器,可為民用無人機和小型公務機提供可靠動力。

這款雙轉子渦輪風扇發動機由

中國航天科工三院31所自主研製,採用了高效前掠風扇、軸流+斜流組合壓氣機、大擴張通道高低壓渦輪一體化設計,電動燃滑油泵、起發電機內置等多項關鍵技術,以及先進的電氣、控制系統及健康管理系統。其具有性能高、結構緊湊等特點,達到了國內小型發動機領先水平。研製團隊歷時十年,先後完成了發動機的設計、試製、生產,以及大量部件、整機試驗,並於近期開展了整機耐久性試驗和高空台試驗,驗證了設計方案的正確性。

運行示意圖

運行示意圖 渦輪風扇發動機原理圖

渦輪風扇發動機原理圖 單轉子、雙轉子壓氣機

單轉子、雙轉子壓氣機 渦輪風扇發動機

渦輪風扇發動機 典型的三轉子壓氣機

典型的三轉子壓氣機 環形燃燒室

環形燃燒室 羅爾斯-羅伊斯公司 康維 Conway 發動機

羅爾斯-羅伊斯公司 康維 Conway 發動機

幾種燃氣渦輪發動機的機械布局

幾種燃氣渦輪發動機的機械布局