簡介

混合澄清槽,是最早套用於工業生產的經典萃取設備,它可單級操作,也可多級串聯或並聯操作。為了加大兩相間的接觸面積和強化湍流運動,常在混合槽中裝設攪拌器,也可採用脈衝或噴射器來實現兩相的充分混合。澄清槽的作用是將接近平衡狀態的萃取相和萃余相進行分離,對容易澄清的混合液,般依靠兩相間的密度差進行分層。

對於兩相間密度差小、界面張力小的物系,可選用旋液分離器或碟片式離心機加速兩相的分離。操作過程中,原料液先與萃取劑均勻混合,一相液滴分散於另一連續相中,使物料與溶劑密切接觸。為避免澄清槽尺寸過大,分散液滴不宜太小,更不能乳化。

混合澄清槽特點

混合澄清槽具有以下特點 :

(1)級效率高。在每一級設備內,通過調節攪拌和澄清參數,待萃物的萃取效率可達 90% 以上。

(2)適應性強。當物料中目標溶質濃度或相比變化較大時仍可實現設備的穩定操作和高效

萃取。

(3)放大簡單。 混合澄清槽的體積可從小逐步放大至立方米級, 不同尺寸設備遵循相似放大的原理

(4)可操作性強。當設備內流體發生液泛或乳化等生產事故時,可通過停車靜置的方法解決,恢復正常後重新開車即可迅速恢復運行。

(5)占地面積大。混合澄清槽通常採用多級串聯的方式運行,當物料所需萃取級數較大時,整個萃取工藝的占地面積較大。

(6)物料存留量大。在多級串聯的運行方式下,需要在開車運行前向槽內加入充足的料液,對於級數較大的萃取工藝過程,設備記憶體留的料液量巨大,萃取分離企業的一次性投資成本較高。

混合澄清槽雖然出現時間較早,但當前其仍然 在石油、化工、冶金、核工業等領域具有廣泛的套用,是當前使用最普遍的萃取設備。因此,國內外研究者不斷致力於開發更高效、節能、簡單的混合澄清槽形 式,以提高混合澄清槽的綜合性能。

混合澄清槽形式

1、MSPI(Mixing-settler based on phase inversion)混合澄清槽

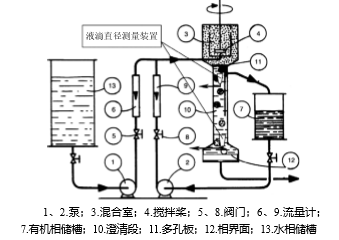

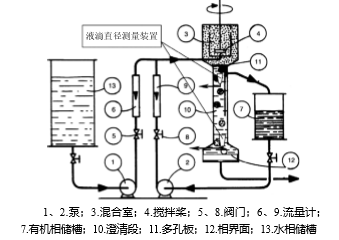

為了減小混合澄清槽占地面積,研究者將占地面積較大的澄清槽放置在混合槽底部的做法並不少見,反相槽是其中較有特色的一種,其工藝流程如下圖所示 :

MSPI工藝流程圖

MSPI工藝流程圖該設備的工作原理是將油水兩相通入到頂部的混合室中進行接觸傳質,充分混合後通過一個多孔板形成大量的混合相液滴並進入澄清段,由於混合相液滴的密度比澄清室頂部的油相密度大,因此會緩慢向下

沉降,沉降過程中混合相液滴內的細小油滴逐漸從液滴內部擴散到油相主體,經過充分澄清後液滴中只 剩水相,並最後進入到底部的水相中。

由於採用管式澄清結構,MSPI 型混合澄清槽具 有占地面積小,壓槽量低的優點,但是該設備需要將物料通過泵輸送到高位混合槽中,消耗大量的電能,因此其工業套用可行性還需進一步研究。

2、無潛室混合澄清槽

攪拌槽的計算流體力學(Computational Fluid Dynamics,CFD)模擬和實驗研究表明 ,要達到較好的攪拌混合效果,通常需要設定攪拌槳安裝高度與攪拌槽高度比值在0.2~0.5間取值。而常見的箱式混合澄清槽中,攪拌槳一般安裝在混合室底部緊挨著潛室出口的位置,攪拌效果較差。箱式混合澄清槽這 種結構設計是為了利用攪拌槳的抽吸作用將前後級的油水兩相分別吸入混合室中進行攪拌混合,從而提高設備的處理能力。

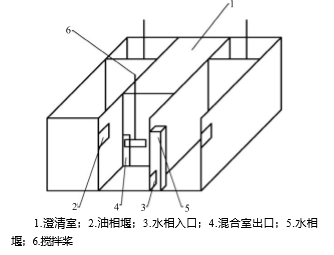

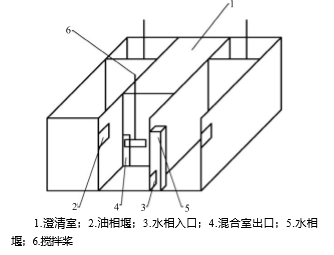

下圖為一種無潛室的混合澄清槽結構圖:

無潛室混合澄清槽結構圖

無潛室混合澄清槽結構圖無潛室混合澄清槽中通常採用大直徑槳葉,葉片旋轉形成渦流,促使油水兩相直接進入混合室,經攪拌混合後流體從混合相出口進入澄清室中分相,混合相出口設定在遠離兩液相入口的位置,兩相分相完成後分別進入下一級設備。無潛室混合澄清槽無需考慮潛室對槳葉安裝高 度和轉速的約束,可根據需要選擇攪拌槳安裝位置並設定相應的攪拌轉速,使物料充分混合而又不會過度 攪拌產生乳化現象。但這種無潛室混合澄清槽物料可能未經充分混合便已流出混合室,發生流體的短路現象,同時此設備中物料的級間流動能力較弱,相同體積的設備對物料的處理能力比有潛室槽小。

設備內部流體力學研究

在考察設備的性能時較早的研究者通常關注混合澄清槽油水相進出口處物料濃度、總體積傳質系 數、板效率等巨觀參數的變化 ,隨著近年來對流體流動的認識和研究的深入,研究者們開始關注槳葉抽吸效應、分散相液滴直徑分布等。

1、抽吸效應

混合澄清槽中槳葉的抽吸使相鄰澄清段中的油相和水相進入混合室,抽吸能力越強,進入混合室的 流體流量就越大,物料的級間流動能力則越強,對於 相同體積的混合澄清槽,抽吸能力強的設備能處理的 料液流量也越大。因此,抽吸能力是評價設備對物料 處理能力的重要指標。

2、液

在混合室中,隨著攪拌槳的轉動,原本連續流動的油相被破壞成較小的液滴散布於水相中,油水兩相間的傳質和反應也均發生在油水的界面處,而分散相液滴直徑直接影響著油水界面的面積。當液滴直徑太大時,傳質反應不充分導致萃取效率低下,而液滴直徑太小,又容易發生分相困難甚至乳化的問題。因此,研究者們開始探索液滴尺寸分布的規律,探索影響液 滴直徑的內在因素,努力實現液滴直徑分布的可控性。

隨著對流體流動的認識和研究不斷深入,研究者們在槳葉抽吸效應、分散相液滴直徑分布和流場結構等領域開展了大量工作,研究結果表明,設備內部的流體力學特性與巨觀性能參數關係密切,利用先進的CFD 技術研究流體力學特性是當前改進混合澄清槽性能的重要手段。

MSPI工藝流程圖

MSPI工藝流程圖 無潛室混合澄清槽結構圖

無潛室混合澄清槽結構圖