液相燒結(liquid-phase sintering)是指至少具有兩種組分的粉末或壓坯在形成一種液相的狀態下燒結過程。液相燒結工藝已廣泛用來製造各種燒結合金零件、電接觸材料、硬質合金和金屬陶瓷等。

基本介紹

- 中文名:液相燒結

- 外文名:liquid-phase sintering

- 套用:燒結合金零件、電接觸材料等

- 性質:有液相與固相顆粒共同存在的燒結

- 特點:速度較快,收縮顯著等

- 主要過程:緻密化

定義

過程分類

影響因素

緻密化階段

液相燒結(liquid-phase sintering)是指至少具有兩種組分的粉末或壓坯在形成一種液相的狀態下燒結過程。液相燒結工藝已廣泛用來製造各種燒結合金零件、電接觸材料、硬質合金和金屬陶瓷等。

液相燒結(liquid-phase sintering)是指至少具有兩種組分的粉末或壓坯在形成一種液相的狀態下燒結過程。液相燒結工藝已廣泛用來製造各種燒結合金零件、電接觸材料、硬質...

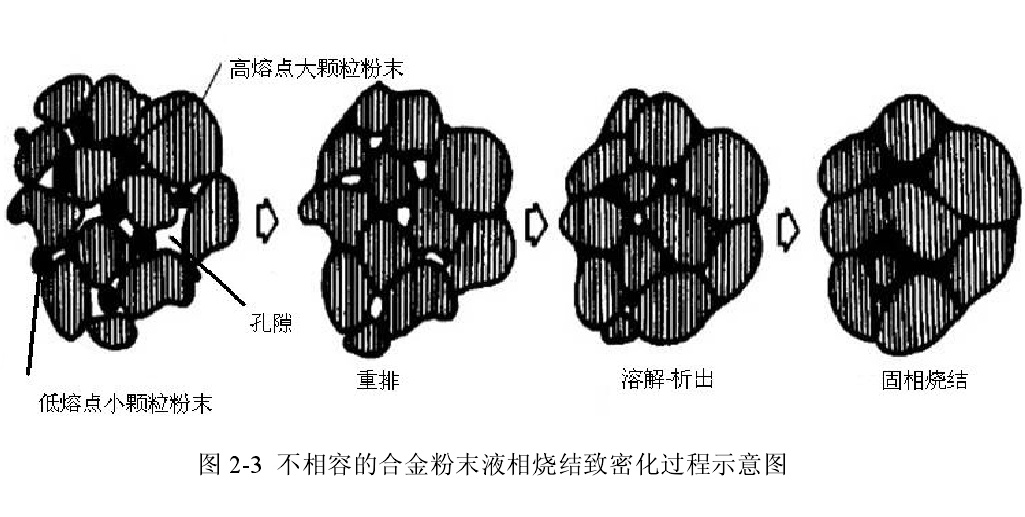

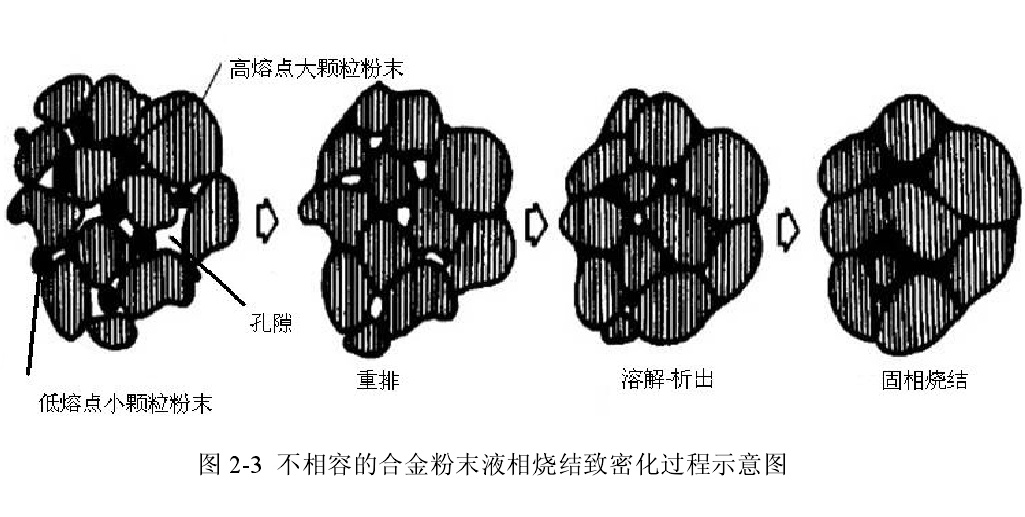

液相燒結工藝是有液相生成的燒結過程。又可分為兩類: 一類是在整個燒結過程中都有液相存在,另一類是在燒結後期液相消失。液相燒結過程可分為以下四個階段:預備燒結...

粉末液相燒結(liquid phase sintering of powder)具有兩種或多種組分的金屬粉末或粉末壓坯在液相和固相同時存在狀態下進行的粉末燒結。此時燒結溫度高於燒結體中低熔...

LPS(liquid-phase sintering),即液相燒結。是指至少具有兩種組分的粉末或壓坯在形成一種液相的狀態下燒結過程。1 ...

中文名稱 過渡液相燒結 英文名稱 transient liquid phase sintering 定義 當壓坯加熱到燒結溫度時出現液相,在燒結溫度保溫時,由於相互擴散,液相消失的燒結過程。 ...

燒結,是指把粉狀物料轉變為緻密體,是一個傳統的工藝過程。人們很早就利用這個工藝來生產陶瓷、粉末冶金、耐火材料、超高溫材料等。一般來說,粉體經過成型後,通過...

鎢合金液相燒結技術液相燒結條件是溶解度、潤濕性,典型類型是鎢合金。...... 鎢合金液相燒結技術液相燒結條件是溶解度、潤濕性,典型類型是鎢合金。中文名 鎢合金液相...

液相:均勻的溶液也是一個相,稱為液相。液相是物質呈現液體的狀態,且在這個系統里只有液體,沒有固相(即固體),也沒有氣體(即氣相:通常任何氣體均能無限混合,所以...

無壓燒結是一種常規的燒結方法,它是指在常壓下,通過對製品加熱而燒結的一種方法,這是最常用,也是最簡單的一種燒結方式。...

熱等靜壓燒結是指通過高溫和各向均衡的高壓氣體的共同作用,使陶瓷粉末、坯體或預燒體達到燒結緻密化的工藝方法。適用於製造形狀複雜的製品,可提高製品的緻密度和...

《SiC粉體製備及陶瓷材料液相燒結》出版於2008-3。...... 《Sic粉體製備及陶瓷材料液相燒結》主要內容:最近幾十年來;我國SiC陶瓷材料的研究和生產都取得了很大的...

‘低壓燒結’的“低壓”是相對‘熱等靜壓’的壓力來說的,二者都是在等靜壓力下燒結,前者的壓力約為5Mpa左右,後者的壓力高達70~100MPa。低壓燒結是在真空燒結和...

真空燒結是一種瓷坯在真空條件下燒結的方法,氧化物陶瓷坯體的氣孔中含有的水蒸氣、氫、氧等氣體在燒結過程中借溶解、擴散沿著坯體晶界或通過晶粒可從氣孔中逸出...

燒結鋼是粉末冶金工業中產量最大、套用面最廣的一類重要鐵基零件材料,每年需求量已超數10萬噸。燒結是在高溫加熱情況下,通過擴散使一個粉末聚集體產生顆粒聚結的...