簡介

近年來隨著中國

油田“標準化設計、

信息化管理、模組化建設、

市場化運作”工作的開展,在一定程度上強化了我國油田的建設發展。與此同時,在工作開展的過程中,不僅改善了油氣田地面工程的工作環境,增強了

管理體系和

管理機制,也提升了油田工作的安全性和可靠性,加快了油氣田地面工程技術的革新與發展。

油田

油田目前,我國油氣田地面工程得到了一定的發展,隨著我國經濟與科技不斷發展,以及社會對油氣需求量的增加,在一定程度上給予了油氣田地面工程技術更高的發展要求。

技術進展

“十二五“期間,我國

油氣田企業形成了完善的地面管理系統,油氣田地面工程技術得到了進一步的改革與發展。

油氣田

油氣田首先,在基於

低滲透油田經濟開發的基礎上,實現了低成本高效率的油田地面工程技術的革新。而低滲透油田地面工程技術是通過結合現代化先進設備以及工藝配套技術得以有效實行的。例如,

大慶油田地面工程技術在基於包括流程的最佳化簡化、工作措施的高效合一、集油處理等多項處理技術,突破了傳統的集油技術界限,實行了高效低耗能的進展,從而為地面工程投資與管理節約了大量資金。

其次,在基於包括燕汽設備、高溫技術以及能源創新套用的基礎上,實現了

稠油熱採油田地面工程技術的高效節能進展。稠油熱採油田地面工程技術有效地提升了水資源、

燃料資源的利用率,並在一定程度上實現了經濟效益與環境保護效益的提升。因此,該技術已得到了廣泛的套用,為企業經濟效益的提升做出巨大的貢獻。

與此同時,高含

二氧化碳、低產低滲透氣、

凝析氣等

油氣田地面工程工藝技術及規模技術的進展,在一定程度上實現了不同類型、不同發展以及不同形式油氣田開發的套用。而通過這些技術的研發與

套用,在不同程度上為我國油氣田的開發與現代化建設提供了基礎保障。

低滲透油田

低滲透油田此外,油氣田地面工程技術管理上也實現了

標準化、

規範化、明確性、細緻性的進展,其中“標準化的設計站場定型圖、科研新技術項目推廣、一體化集成裝置配置等”取得了突破性的成果,這在一定程度上實現了我國油氣團員最佳化的管理建設。

“十二五”形成的標誌性成果

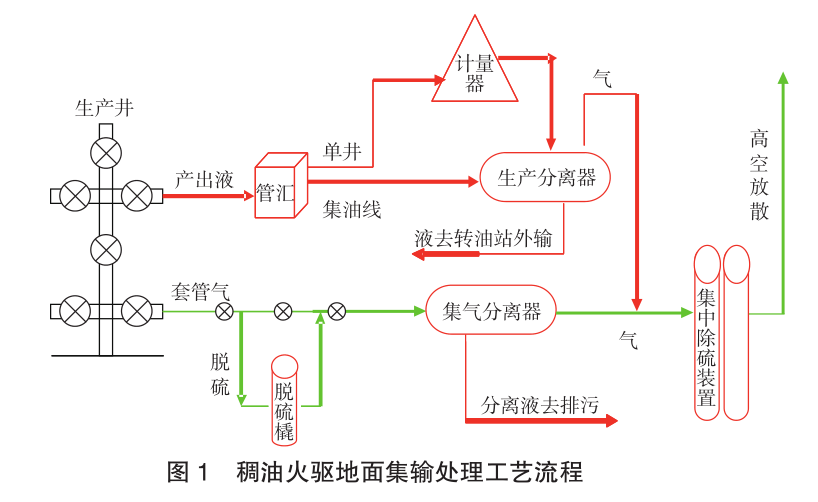

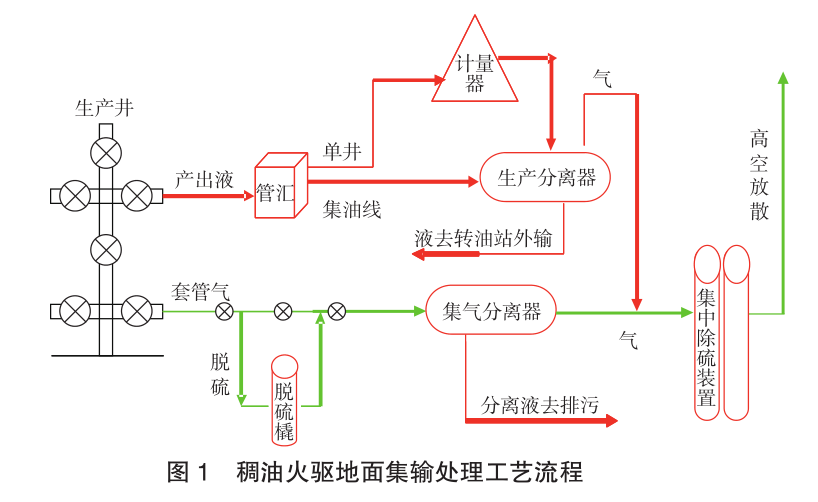

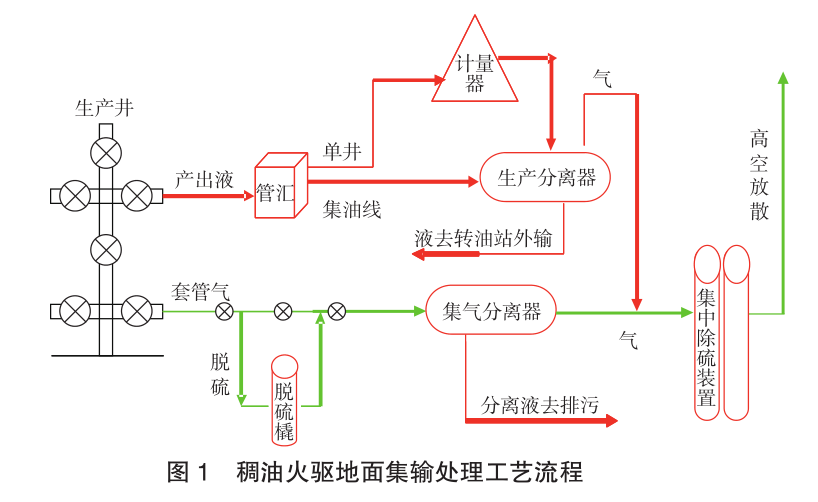

在國內首次形成了稠油火驅地面配套技術體系,主要包括注空氣及配套調控、采出液單井計量和處理、注空氣及集輸管材優選、采出氣線上監測工藝、采出氣高效處理工藝、水平段溫度

調控工藝、火驅生產地面系統調控等7項關鍵技術,引領了國內火驅地面技術發展方向,部分技術達到國際先進水平。稠油火驅地面技術體系已成功套用於新疆紅淺火驅先導試驗區。

2. 重油開發地面技術體系

形成了

重油降熟集輸一體化工藝、污水回用注汽鍋爐工藝和高礦化度污水防腐阻垢技術,實現重油就地輕度熱

裂解,滿足自產摻稀油生產的需要,並可實現重

油污水深度處理後資源化回用鍋爐,支持國內及海外重油低成本開發生產。該技術系列實施後可使海外某區塊摻稀油系統由600km大循環最佳化為油區內80km小循環,不僅可以節省300km稀釋劑輸送管線投資和輸送費用,而且也可以節省外購稀釋劑6000bbl/d和摻稀油87260bbl/d,具有良好的經濟效益。

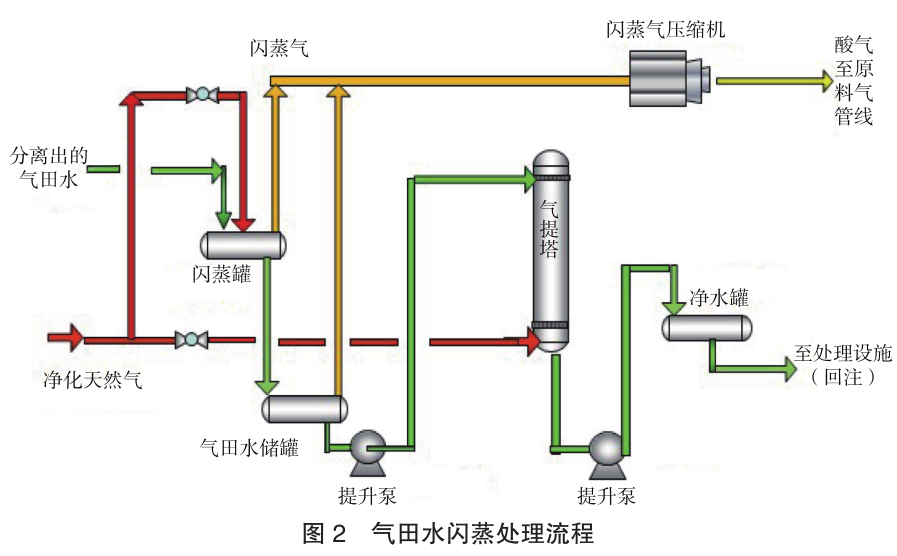

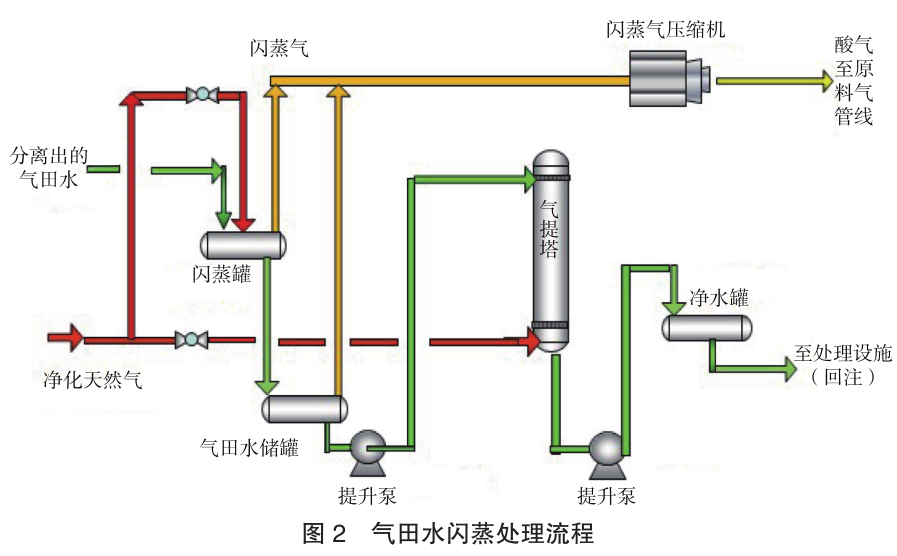

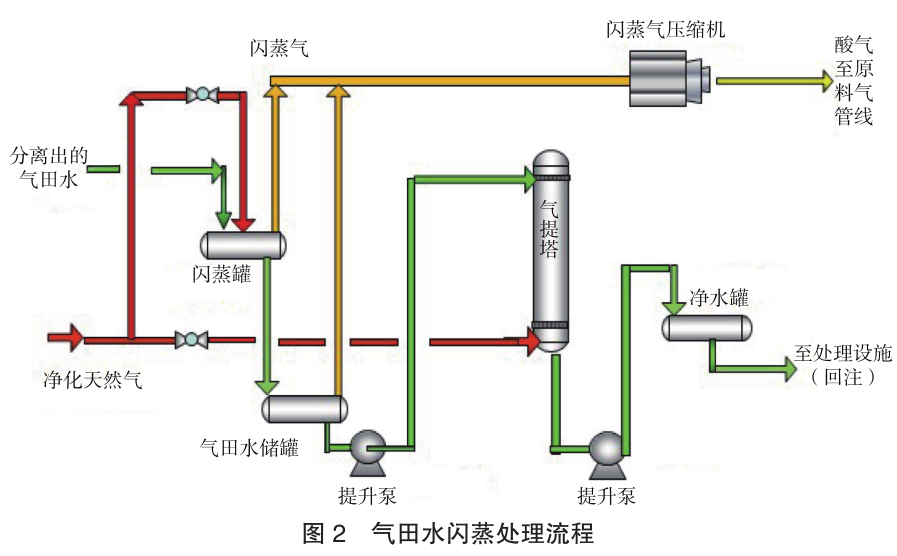

在國內首次形成了高酸性氣圖開發生產地面技術體系,主要包括國產化

脫碳溶劑及工藝包、液相

氧化還原脫硫及硫回收工藝技術、還原吸收類含硫尾氣處理技術、高含H

2S氣圖水處理工藝包、高酸性氣圖安全保障、富含硫氣田用825合金雙金屬複合管套用技術、抗硫非金屬複合管材及其套用等關鍵技術,使中國石油在高酸性氣田開發建設方面由跟隨者變成並行者,高含H

2S氣圖水處理工藝包

H2S去除率達90%以上,減少廢氣排放90%以上;特別是高壓抗硫

非金屬管材取得重大技術突破,填補了國內空白,可替代價格昂貴的雙金屬複合管,節省投資50%以上,推動了酸性氣田管材套用革命,成果達到國內領先水平;還原吸收類含

硫尾氣處理技術可實現西南油氣田淨化廠尾氣排放濃度和速率同時達標,且總SO

2排放量下降約60%。

4. 高壓凝析氣田地面技術體系

該技術體系主要包括凝析氣田帶液簡化計量(圖3)、高壓凝析氣田高效凝液回收工藝流程、處理廠能量評價及用能最佳化、

凝析氣圖布局和集輸系統最佳化、凝析氣圖管道沖刷防護和管道運行監控仿真5項關鍵技術。現場測試表明,凝析氣田帶液簡化計量氣相誤差絕對值的平均值為2.3%,均方根誤差為2.93%;

液相誤差絕對值的平均值為4.03%,均方根誤差為5.04%,計量精度達到了國際先進水平;

高壓凝析氣田高效凝液回收工藝流程,在原料氣壓力為6MPa、7MPa、8MPa時,主體裝置綜合

能耗分別降低5.02%、8.86%、9.25%,取得了良好的節能降耗效果。

5. 煤層氣開發地面技術體系

形成了“分階段

井口工藝、

閥組串接、氣水分輸、按需增壓處理、就近銷售”的煤層氣總體集氣工藝模式,以及低壓集氣工藝設計方法、低成本關鍵設備和管材優選技術、系統最佳化技術、采出水處理技術、

採氣管網濕氣排水技術、

粉煤灰過濾技術、處理廠標準化設計7項煤層氣集輸配套技術,滿足了煤層氣井低產生產、低壓輸送、低成本建設的目標要求。

6. 油氣混輸技術體系

該技術體系主要包括混輸軟體GOPSV2.0、三維仿真監控系統軟體GOPOS V2.0及3000m

3以上大型段塞流捕集技術。具有自主智慧財產權的油氣混輸軟體GOPSV2.0,軟體功能及計算精度均優於國際著名OLGA軟體,水力、熱力計算結果精度分別比OLGA軟體提高了19%和14%,達到國際先進水平,且售價遠遠低於國外同類產品。該軟體已成功套用於

塔里木哈拉哈塘油田二期產能建設地面工程,使地面工程方案進一步簡化,節省了地面工程投資和運行費用。

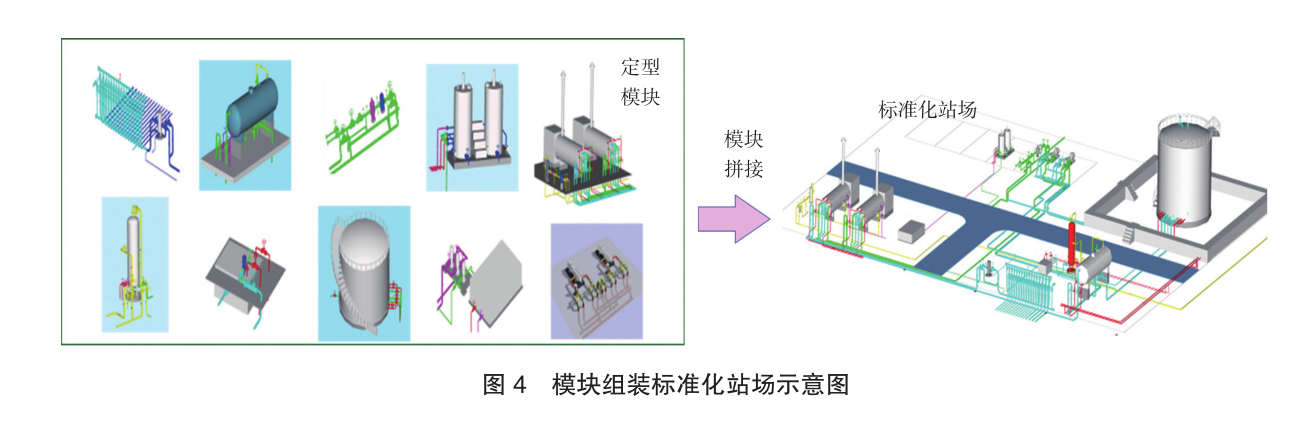

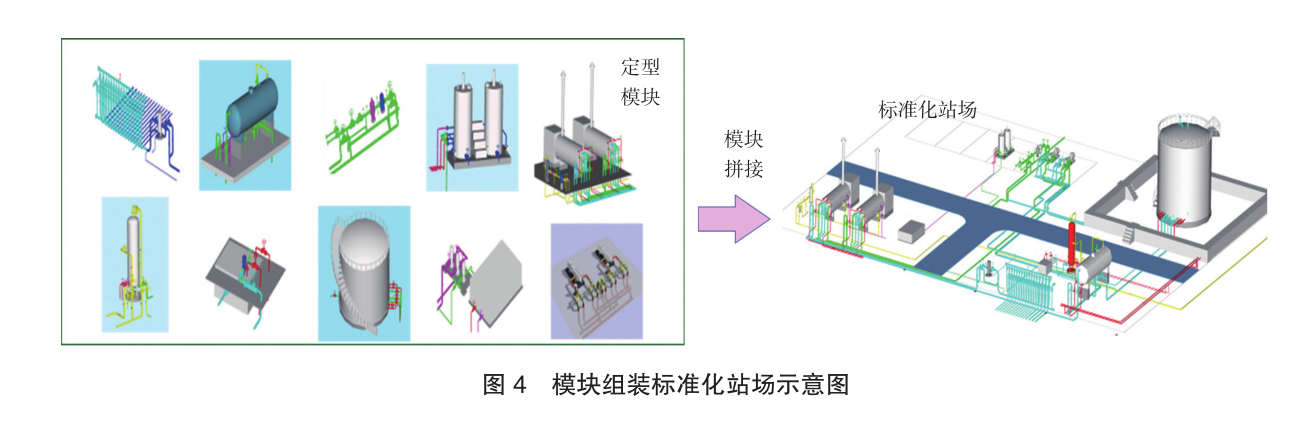

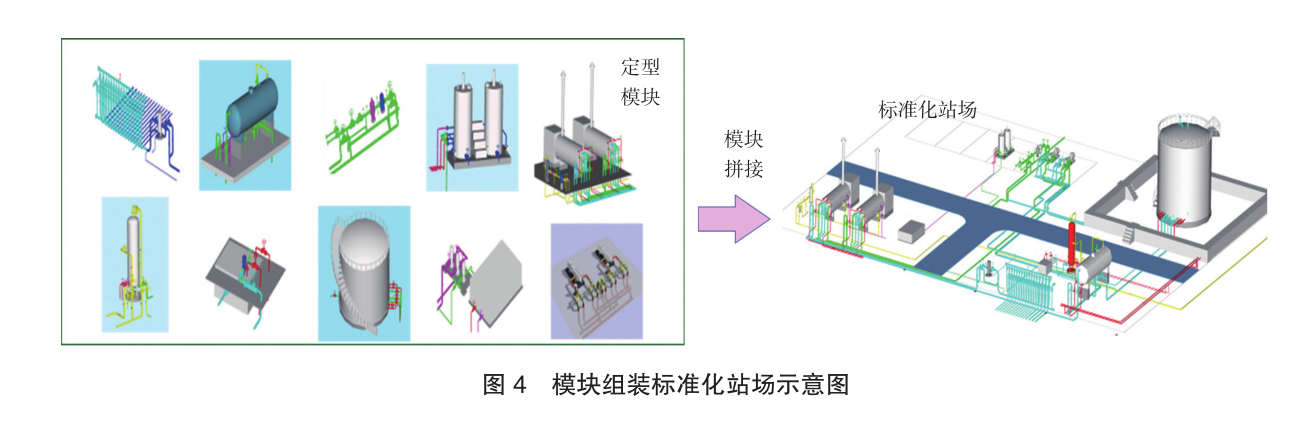

7. 標準化設計技術體系

標準化設計技術體系主要包括標準化工程設計、規模化

採購、工廠化預製、組裝化施工、數位化建設、標準化計價、一體化裝置等套用技術。其中標準化工程設計包括技術規定的制定、

標準化模組分解、定型圖設計、基礎庫的建立、設計參數優選、

三維設計軟體和相關計算軟體使用等內容(圖4)。

面臨問題

由於市場經濟的不斷變化,油氣市場的發展格局也產生相應變化。

油氣田開發自身具有的開發對象複雜性、開發技術高超性、管理部門協調性、油氣田種類多樣性特徵,在一定程度上,增加了油氣田地面工程工藝技術以及操作流程的複雜性。同時,在社會經濟、人文、資源的發展過程中,我國對

能源、

自然資源包括水資源、土地資源等的進一步調控與規劃,在一定程度上強化了油氣田地面工程技術高效性、節源性的發展需求,從而為地面工程規劃方案的制定,增加了困難性。此外,目前我國油氣田地面建設技術及規模現對於其他國家大油田的發展具有一定的

差異性,我國油氣田地面工程技術的數位化低成本技術尚不成熟,跟不上時代發展的要求。

油氣田地面工程

油氣田地面工程發展方向

首先,推行標準化設計,進一步革新管理方式,雖然目前我國油氣田標準化工作設計的推廣與套用得到了有效的發展,但是部分油氣田地面工程標準化設計成果在套用規模、發展水平與區域運用上,仍存在一定的缺陷。因此,

一體化集成裝置的進一步研發、標準化設計工作的轉變與管理,已成為當今油氣田地面工程技術發展的必然趨勢。

其次,強化

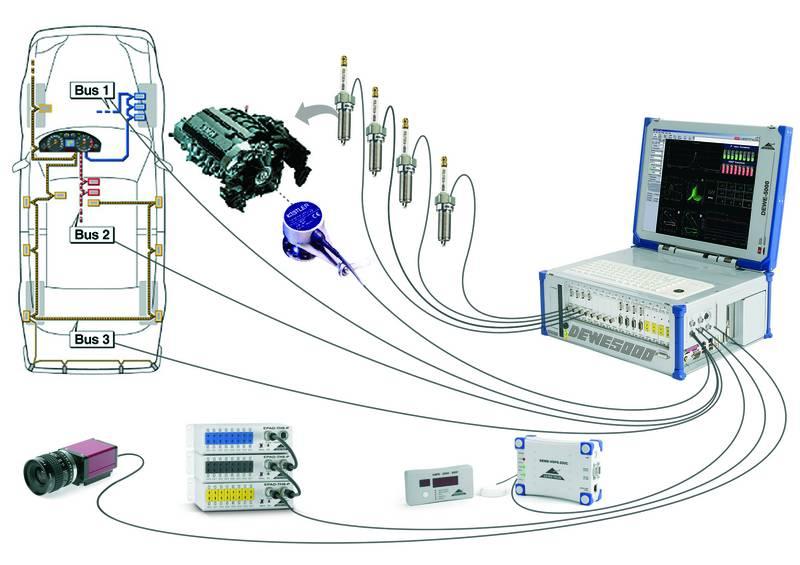

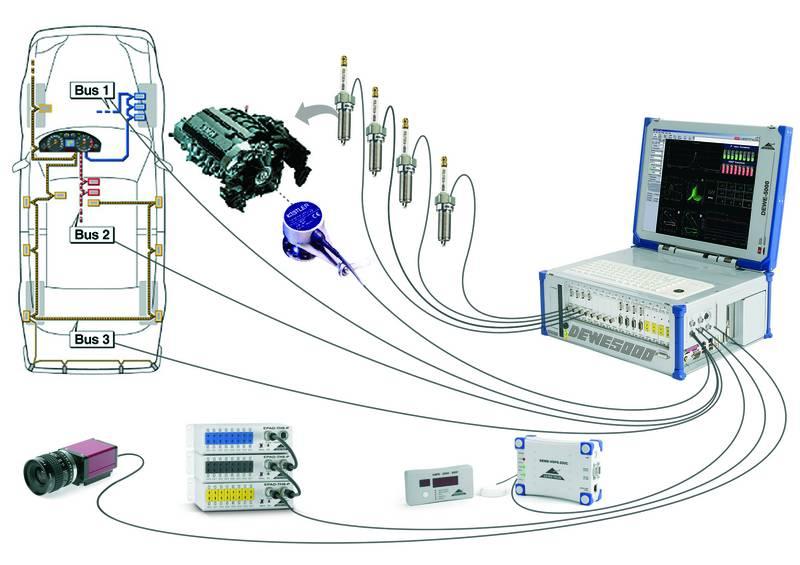

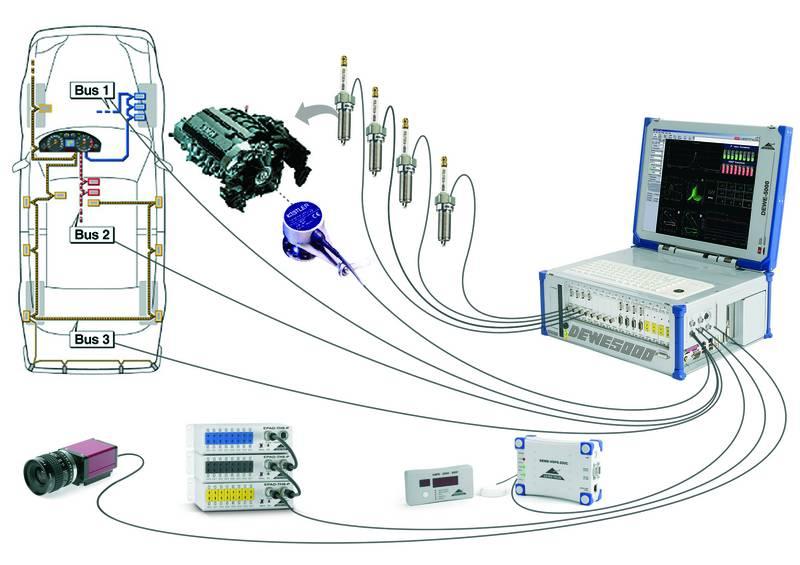

數位化低成本油氣田建設是我國油氣田現代化轉型發展的關鍵舉措,也是當前油氣田高效性、節源性發展要求下的必然選擇。因此,在實行油氣田地面工程數位化建設時,應有效的將產品質置建設以及能源環境建設進行有效結合,從而促進雙自局面的產生。與此同時,企業在基於機制整合措施和最佳化簡化工作要求的基礎上,應引進現今的管理與研發技術,從而實現數位化油田地面工程枝術上的

自動化數據採集、

智慧型化監控、

預警以及一體化管理的功能。

數據採集

數據採集同時,加強油氣田地面工程工藝技術的創新:在當前社會需求下,創新已成為地面工程技術發展的必然趨勢。因此,在實現創新性發展過程中,要堅持與地面工程重大工藝技術配套技術的研發,要堅持油氣田地面工程能源開發技術配套工藝的研發,要進一步最佳化集油節水工藝以及

脫水工藝的研發,加強資源利用率:在借鑑現今理念與地面工程技術的基礎上,實現符合自身發展的創新技術與新產品的研究。

油田

油田 油氣田

油氣田 低滲透油田

低滲透油田

油氣田地面工程

油氣田地面工程 數據採集

數據採集

油田

油田 油氣田

油氣田 低滲透油田

低滲透油田

油氣田地面工程

油氣田地面工程 數據採集

數據採集