定義及其發展

早在1817年,Daniell就發現鋼經過酸洗後使鋼的延性降低。在1880年,Hughes已明確指出這種脆性 是由於氫引起的。20世紀初對氫脆的研究主要是 大鍛件鋼中出現白點(或發紋),特別是低合金鋼中(如 40Cr等)。後來人們採取了工藝措施,特別是採用真空 冶煉和澆注,基本上解決了這個問題。以後發現,在高 強度鋼的電鍍件或焊接件中易出現脆性裂紋,如飛機 起落架的超高強度鋼AISI 4340鍍鎘後引起的脆性斷 裂等。經過大量的研究證明,裂紋都是由於鋼中含有過 量的氫造成的,一般說來,氫含量都是在5×10-4%~ 10×10-4%以上。一旦形成裂紋再去氫也無濟於事,解 決的辦法只有從防止過多的氫進入鋼中著手。如果采 用低氫焊接或電鍍工藝,對鋼進行預熱、緩冷或者去氫 處理就可以避免。這些辦法在20世紀三四十年代就已 經提出並基本解決。

自20世紀50年代以來,美國航空 工業採用的超高強度鋼(σs>1372MPa)也出現了在水 介質中或工業大氣中的SCC,以Troiano為代表的研 究者指出,上述這些開裂及所有SCC,除少數例外都 與氫有關。近年來,金屬的氫脆已成為一個與能源 息息相關的問題。在酸性油氣田開採中,由於硫化物會 促進鋼的吸氫而引起氫脆失效事故,有的氣田竟因此 推遲了多年才得以大規模開採。國內在酸性氣田開發 的初期,由於沒有注意氣田設備抗氫脆能力,引起了氣 田的爆炸事故。直至20世紀70年代後期,6000m以上 酸性氣田深井開發材料的氫脆問題,仍未能完全解 決。法國為了開發高H2S含量的Lacq油氣田(w= 15% H2S,140℃,65.7MPa),促使法國中央工藝學院 的Bernstein學派長期從事這方面氫脆的研究。

自世界能源危機以來,氫已被直接作為一種新的能源 燃料。據1976年的報導,美國氫的年產量為6Gm3, 已為其天然氣產量的1/10。在產氫、貯氫、輸氫和用氫 中都可能發生金屬的氫損傷問題,而氫脆是其中的一 個重要方面。近10年來,在低碳鋼、低合金鋼、不鏽鋼 以及鈦、鉭、鈷合金中都發現氫引起的損壞。因此,無論 是金屬加工工業、化學工業還是石油工業及新近發展 起來的核動力工業,都遇到氫脆問題,目前氫脆已成為 國際上活躍的學術研究領域之一。

氫的來源

鋼中氫的來源有:(1)在冶煉、酸洗、焊接或電鍍等工藝過程中鋼所吸收的氫。(2)使用過程中由環境中吸收的氫。含氫介質有H2、H2s等氣體,或在水溶液中腐蝕時陰極過程所釋放的氫。

種類與機理

按氫來源,氫損傷可分成內部氫損傷(或內部氫脆)和外部氫損傷(或外部氫脆)兩類。

按氫的存在形式和作用機理,氫損傷可分成如下三類:

(1) 氫原子導致的氫損傷:在外加或殘餘拉應力作用下,氫原子在裂紋尖端等應力集中處積聚並優先積聚在晶界和位錯等缺陷(常稱為氫陷阱)處,導致材料脆化,表現為延塑性降低甚至發生穿晶或沿晶斷裂的脆性失效。工程上許多脆化或低應力破裂,如酸洗脆化、某些應力腐蝕和焊接延遲開裂(冷裂),就屬於這類損傷。

關於氫脆本質機理,即氫原子積聚後氫如何導致材料脆化,數十年來吸引許多科研工作者從各方面去探索,但到現在依然尚未定論,提出的若干重要假說有:①氫致材料原子間聚合力下降;②氫促進局部塑性變形;③氫吸附導致表面能下降或裂尖位錯增值。

(2) 氫分子導致的氫損傷:氫在材料內部以分子態氫氣聚集,產生高壓,使材料發生脆裂。比如高溫熔煉時大量溶解進入的氫在冷卻過程中以分子態氫氣在鋼內的析出,產生缺陷,或直接在空洞夾雜等缺陷處析出,導致缺陷脆性擴展,這些缺陷的萌生和擴展可無需外加應力,但在某些情況下,它們會由於殘餘的或外加的拉應力的存在而發展呈現為線狀。工程上常見的氫鼓泡和白點就屬於這類損傷。

(3) 氫化物導致的氫損傷:即氫與材料基體或某些組分發生化學反應,生成脆性的氫化物,導致脆性破裂。例如鈦合金和鋯合金在含氫環境中由於裂紋尖端逐漸形成脆性鈦氫化物或鋯氫化物,而發生延遲開裂就屬於這類損傷。鋼在高溫(一般為220℃以上)氫環境中服役時,氫與材料中的Fe3C反應生成甲烷CH4,它們在夾雜和晶界等缺陷處不斷積聚形成局部高壓,結果造成材料內裂紋和鼓泡,稱之為氫蝕,也屬於這類氫損傷。

工程實踐和科學研究發現,應力腐蝕破裂、腐蝕疲勞中有許多破裂失效的機理都是由於氫的進入導致材料變脆引起的,因此應力腐蝕破裂、腐蝕疲勞和氫脆三者常常相互關聯。

特性與評定

發生氫損傷的材料種類很多,氫的來源也是多種多樣的,進入材料中的氫可以多種機理起作用,因此工業上各種氫損傷問題的特性、評定與防護也是多種多樣的。但也有一些共性,比如氫損傷的特性都表現為材料脆化、破裂延遲或斷續發生,前面所述的評定應力腐蝕破裂的方法和原理常常用於評定氫損傷。低合金高強度鋼的氫脆在工業上比較常見,對應的工業現象有熔煉或熱加工時溶入的氫導致脆化、電鍍件或焊接件中出現脆性延遲裂紋、在水介質中或潮濕大氣中的應力腐蝕破裂等,這些現象的機理都已經被認定是原子氫導致的氫損傷。下面以其為例,介紹具體的一些氫脆特性:

在常規力學試驗中,氫對拉伸性能的影響主要是降低塑性指標延伸率及斷面收縮率,而對強度的影響較小;但對於三點彎曲試樣或預裂紋試樣,由於存在應力梯度,氫可能會在高應力區富集而降低鋼局部區域的強度。上述影響隨應變速率的減慢而增大。

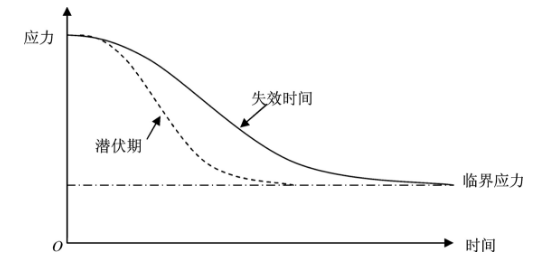

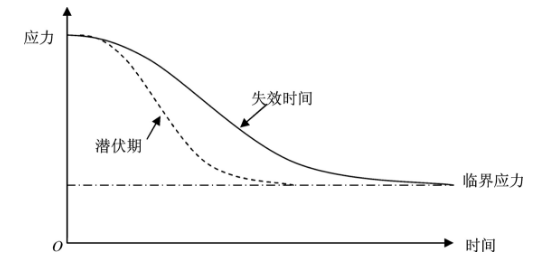

在較低的靜載荷作用下,來自材料本身或是環境反應的氫可以在局部高應力區富集,經過一段孕育期後可在材料內部產生裂紋並進行亞臨界擴展,當達到臨界裂紋長度時,發生斷裂,表現出延遲破壞特徵。如果含一定量氫的材料製成的拉伸試樣或預裂紋試樣持久地承受不同載荷,得到的應力或應力強度因子水平與失效時間的曲線就像一般疲勞的S-N曲線那樣,如圖1所示,有時也稱為靜疲勞曲線。曲線上也存在一下限的門檻值,即應力或應力強度因子水平低於此值後,載入時間再長,也不發生破壞,該值稱為氫脆延遲破壞的臨界應力或應力強度因子門檻值。

圖1 含氫高強度鋼拉伸試樣的應力與失效時間關係曲線

圖1 含氫高強度鋼拉伸試樣的應力與失效時間關係曲線氫脆裂紋擴展常常是不連續的,用聲發射儀等裝置可測到裂紋擴展的斷續性,一般認為是氫脆斷裂需要氫在裂紋前沿的三軸拉應力最大處富集到臨界濃度,發生斷裂使裂紋擴展一段距離後,氫需要一段時間才能在新的三軸拉應力最大處富集到臨界濃度而導致新的斷裂,即裂紋的進一步擴展。

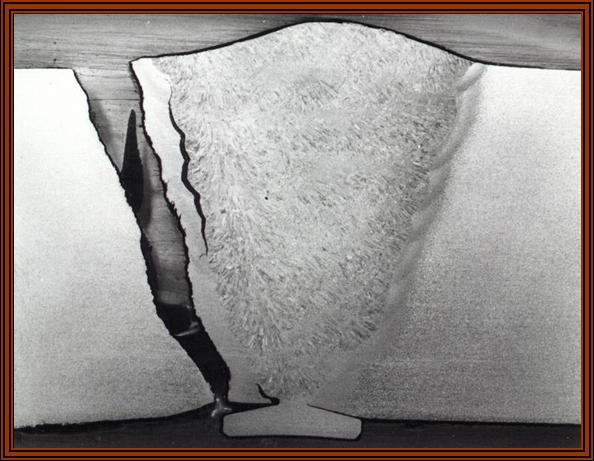

在巨觀斷裂形態上,表現出脆性特徵,裂紋源大多在試樣表皮下三軸拉應力最大處,對於缺口試樣,隨著缺口半徑的增大,斷裂源遠離缺口。

圖1 含氫高強度鋼拉伸試樣的應力與失效時間關係曲線

圖1 含氫高強度鋼拉伸試樣的應力與失效時間關係曲線