機油熱交換器是柴油機運行潤滑系統中重要部件,而且還能在需要時對機油進行加熱。採用機油熱交換器進行冷卻,在國內外柴油動力車上普遍得到套用。

基本介紹

- 中文名:機油熱交換器

- 外文名:The oil heat exchanger

- 套用:機車

介紹,組成,改進舉例,傳統型缺點,結構設計,管板設計,胴體下蓋設計,相關標準,

介紹

機油熱交換器的作用是利用內燃機車低溫冷卻水系統的冷卻水與柴油機機油進行熱交換,使柴油機機油的溫度保持在規定的範圍內,保證柴油機的正常工作。

按傳熱面的形狀和結構,熱交換器可分為管型和板型2大類。管型熱交換器可分為蛇管式、套管式、翅片管式和管殼式等多種形式;板型熱交換器可分為螺旋板式、板翅式、板殼式和板式等多種形式。按使用目的、換熱過程特點、製造材料等,熱交換器還可分為許多類型。熱交換器雖然種類繁多,但都是圍繞著強化傳熱過程、提高換熱能力、結構更緊湊、減少材料消耗和降低製造成本等進行設計和選型的。在眾多形式的熱交換器中,管殼式熱交換器製造容易、生產成本低、選材範圍廣、清洗方便、工作可靠、具有耐高溫和高壓的性能,在內燃機車上被普遍採用。隨著內燃機車向單機大功率、高速和重載方向的發展,受機車結構尺寸和軸重的限制,熱交換器的結構尺寸和重量也都受到嚴格限制。由於板式熱交換器在結構緊湊性、傳熱強度和單位金屬換熱量方面與內燃機車用常規的管殼式熱交換器相比具有一定的優勢,因此,板式熱交換器在大功率內燃機車上得到套用。

組成

機油熱交換器採用管殼式,臥式或立式安裝。由前蓋、後蓋、胴體、管組及密封件等組成。熱交換器換熱管採用銅管,其餘用鋼板。前、後蓋衝壓成型與法蘭焊接在一起,胴體用鋼板捲成,兩端分別焊上法蘭後加工而成,胴體、前蓋、後蓋能承受1.2MPa的水壓試驗壓力等,並達到設計換熱技術指標。

改進舉例

——DF4D型

傳統型缺點

傳統的機油熱交換器是一個腔體式熱交換器,通過機油與冷卻水的對流將機油的熱量傳遞到冷卻水系統中。在柴油機運轉時,各運動機件在潤滑和冷卻後有6.3%~8.25%的熱量被機油所帶走,因而機油溫度不斷上升。循環使用的機油如不及時進行冷卻,機油粘度將降低,使主機油泵的供油壓力不足而造成卸載、停機現象,或由於油膜減薄、零件配合間隙的變更,使柴油機運行機件發生碾瓦、拉缸等故障,降低柴油機的工作可靠性。因而保持機油正常的循環工作溫度,對確保柴油機運轉的耐久性和可靠性具有重要意義。

結構設計

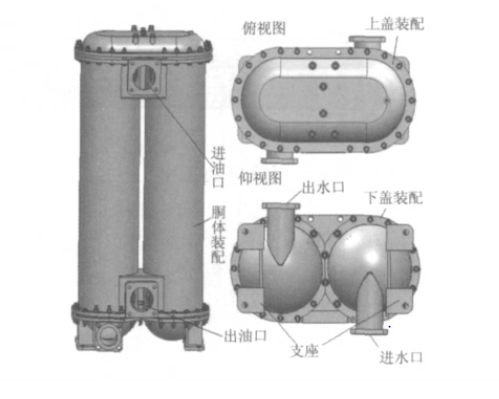

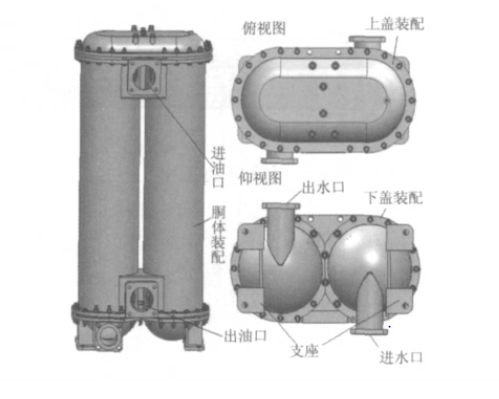

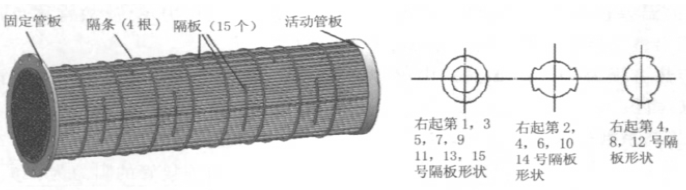

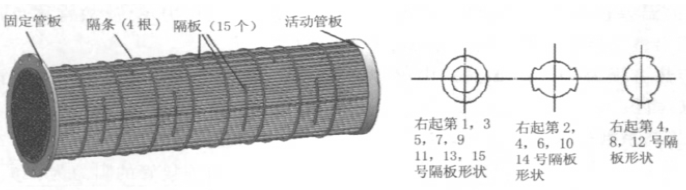

改進後的機油熱交換器為2個構造相同的立式熱交換器。熱交換器採用水管熱交換器,即冷卻水在管內流動,機油在管外流動,通過管壁進行熱交換;2個熱交換器內的冷卻水為串聯流動,而機油為並聯流動。其整體構造如圖1所示。 圖1 熱交換器整體結構

圖1 熱交換器整體結構

圖1 熱交換器整體結構

圖1 熱交換器整體結構管板設計

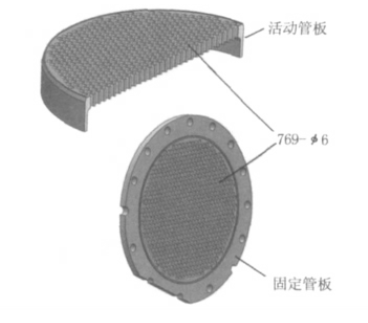

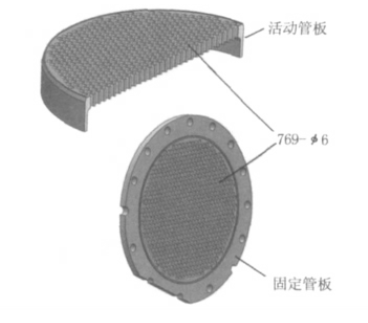

管板是管殼式熱交換器中的重要元件之一,它的合理設計,對於節省材料、降低成本、減少加工時間有著重要意義。DF4D型內燃機車用機油熱交換器的芯部裝有769根呈三角形排列的銅管,其直徑為6mm、壁厚為0.75mm、長度為1156mm、管中心距為8.5mm。銅管固焊在兩端的管板上,與胴體及上蓋固定的管板稱為固定管板;裝在胴體和下蓋內孔中的管板可以自由伸縮稱為活動管板,這是考慮到銅管受熱膨脹程度與胴體不一致而設定的。管板形狀如圖2所示。 圖2 活動管板及固定管板

圖2 活動管板及固定管板

圖2 活動管板及固定管板

圖2 活動管板及固定管板在兩管板之間交叉布置有15塊隔板,其中8塊隔板的中部有通孔,其他隔板的邊緣留有通道,隔板安裝形式如圖3所示。隔板為盤環形,這種隔板流型均勻,對單相傳熱來說與弓形隔板效果相同,但它只適用於較大的立式設備並要求流體清潔。 圖3 管板裝配及隔板布置形式

圖3 管板裝配及隔板布置形式

圖3 管板裝配及隔板布置形式

圖3 管板裝配及隔板布置形式胴體下蓋設計

胴體的兩端側面分別設有進、出油管道,進出水管道均布置在底部。上端為進油口,下端為出油口;一個下蓋上設有進水管道、另一個下蓋設有出水管道。上蓋上設有放氣閥;底部設有放油管及放油閥;胴體內部為管板裝配。機油從進油管道進入由補板、前板、胴體側面圍成的空間區域,分成2股,進入殼程,流過各個隔板,進入下端的空間區域,從出油管道流出。

為了防止油水互竄,在活動管板、胴體及下蓋之間設有2道O形密封圈,2道密封圈之間裝有壓環,在壓環上鑽有24個徑向小孔,當密封圈泄漏時油或水能從孔中排出。因而如有較多的水或油泄出時,為密封圈老化失效所致,應及時更換。

相關標準

TB/T 2394—2007 《內燃機車用機油熱交換器》已於2007 年10 月1 日開始實施。該項標準代替了TB/T 2394—1993 《內燃機車熱交換器技術條件》和TB/T 1732—1986 《內燃機車熱交換器性能試驗方法》2 項標準。