定義 有機發光顯示屏,

OLED ,即有機發光

二極體 (Organic Light-Emitting Diode),又稱為有機電雷射顯示(Organic Electroluminesence Display, OELD)。因為具備輕薄、省電等特性,因此從2003年開始,這種顯示設備在MP3播放器上得到了廣泛套用,而對於同屬數碼類產品的DC與手機,此前只是在一些展會上展示過採用OLED

螢幕 的工程樣品,還並未走入實際套用的階段。但OLED螢幕卻具備了許多LCD不可比擬的優勢,因此它也一直被業內人士所看好。

OLED顯示技術與傳統的

LCD 顯示方式不同,無需背光燈,採用非常薄的有機材料塗層和玻璃基板,當有電流通過時,這些有機材料就會發光。而且OLED顯示螢幕可以做得更輕更薄,可視角度更大,並且能夠顯著節省電能。

目前在OLED的二大技術體系中,低分子OLED技術為日本掌握,而高分子的PLEDLG手機的所謂

OEL 就是這個體系,技術及專利則由英國的科技公司CDT掌握,兩者相比PLED產品的彩色化上仍有困難。而低分子OLED則較易彩色化,不久前三星就發布了65530色的手機用OLED。

不過,雖然將來技術更優秀的OLED會取代

TFT 等LCD,但有機發光顯示技術還存在使用壽命短、螢幕大型化難等缺陷。目前採用OLED的主要是三星如新上市的SCH-X339就採用了256色的OLED,至於OEL則主要被LG採用在其CU8180 8280上我們都有見到。

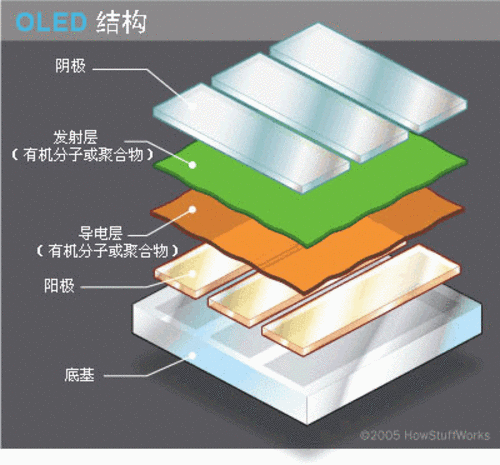

結構 OLED結構

OLED的基本

結構 是由一薄而透明具半導體特性之銦錫氧化物(ITO),與電力之陰極相連,再加上另一個金屬陽極,包成如三明治的結構。

整個結構層中包括了:空穴傳輸層(HTL)、發光層(EL)與電子傳輸層(ETL)。當電力供應至適當電壓時,正極空穴與陰極電荷就會在發光層中結合,產生光亮,依其配方不同產生紅、綠和藍RGB三原色,構成基本色彩。OLED的特性是自己發光,不像TFT LCD需要背光,因此可視度和亮度均高,其次是電壓需求低且省電效率高,加上反應快、重量輕、厚度薄,構造簡單,成本低等,被視為 21世紀最具前途的產品之一。

OLED單元結構 原理 OLED結構原理圖

OLED (Organic Light Emitting Display,中文名有機發光顯示器)是指有機半導體材料和發光材料在電場驅動下,通過載流子注入和複合導致發光的現象。其

原理 是用ITO透明電極和金屬電極分別作為器件的陽極和陰極,在一定電壓驅動下,電子和空穴分別從陰極和陽極注入到電子和空穴傳輸層,電子和空穴分別經過電子和空穴傳輸層遷移到發光層,並在發光層中相遇,形成激子並使發光分子激發,後者經過輻射弛豫而發出可見光。

輻射光可從ITO一側觀察到,金屬電極膜同時也起了反射層的作用。 根據這種發光原理而製成顯示器被稱為有機發光顯示器,也叫OLED顯示器。

構成的OLED關鍵部件實際上就是銦錫氧化物(ITO),也就是我們經常提到的透明導電薄膜。它與電力之正極相連,再加上另一個金屬陰極,還包括了電洞傳輸層(HTL)、發光層(EL)與電子傳輸層(ETL)等。當電力供應至適當電壓時,正極電洞與陰極電荷就會在發光層中結合,產生光亮,依其配方不同產生紅、綠和藍RGB三原色,構成基本色彩。

OLED電視可實現的方案還是很多,最著名的就是有源矩陣有機光發射二極體,也簡稱AMOLED,它由陰極、有機有源層、TFT陣列等部分組成,有機聚合物堆中包括有發射層和導電層,沉積在有薄膜電晶體的基板上。實施有機材料的技術也可以是多種多樣的,其中常用的有將像素陣列直接列印在TFT上的噴墨法,將電荷通過底部電極和顯示器表面附加透明層之間的空間以激發有機層轉而產生光線,也就平常我們所說的主動式OLED,主要被套用於大屏、高解析度的顯示設備。

三星40寸OLED液晶電視 特性 OLED單元結構

與時下

液晶電視 都採用的LCD面板相比,OLED因為是自發光器件,使得它們在黑暗環境下有相當不錯的視角和顯示特性。由於每個像素自己都會發光,OLED面板做成的顯示器,當然也就不會存在亮度不均勻、漏光等現象,顯示的色彩也不受背光等干擾,更加鮮艷。

因為是自發光,所以也就無須

背光燈 ,相應的背光部件也就不需要了,這也使得OLED面板做成的液晶電視,厚度要比採用LCD面板的輕薄很多。

在其它特性方面,OLED的對比度、可視角度等都要好於TFT。OLED的典型的對比度大於1000:1,TFT LCD的典型對比度大約是500:1。LCD液晶電視在廣視角下觀看,多少會出現一些偏色情況出色,但對於採用OLED面板的電視機而言,則基本不存在偏色等情況發生。

總結下OLED的優點:自發光、超薄、高對比度、超廣視角、低功率消耗、顯示亮度高、色彩鮮艷等。這其中,超薄、低功耗、色彩鮮艷等無一不是時下液晶電視廠商所追求的,當然也是我們消費者重點關注的。

Sony eyeing OLED TVs 套用 三星40寸OLED液晶電視

被動式OLED 則不採用TFT 基板,一般適用小尺寸的

顯示 設備(

手機 、

MP3 等),因為其瞬間亮度與陰極掃描列數成正比,所以需要在高脈衝電流下操作,卻會使像素的壽命縮短。不過,相比於成本昂貴的主動式OLED,被動式的成本低廉,製作也比較簡單。

OLED在頭戴顯示器領域的套用

以視頻眼鏡和隨身影院為重要載體的頭戴式顯示器得到了越來越廣泛的套用和發展。其在數字士兵、虛擬現實、虛擬現實遊戲、3G與視頻眼鏡融合、超便攜多媒體設備與視頻眼鏡融合方面有卓越的優勢。

與LCD和LCOS相比,OLED在頭戴顯示器的套用有非常大的優勢:清晰鮮亮的全彩顯示、超低的功耗等,是頭戴式顯示器發展的一大推動力。

率先把OLED套用在視頻眼鏡上的是美國的eMagin. 無論是對於民用消費領域還是工業套用乃至軍事用途都提供了一個極佳的近眼套用解決途徑。隨之,採用

歐洲 的超微OLED顯示屏的視頻眼鏡被推上市場。在國內,iTheater(愛視代)憑雄厚的研發實力率先推出世界首款高分子超微OLED顯示屏的視頻眼鏡;憑藉其全智慧財產權的背景順利打入國內軍事領域,為中國數字士兵的建設出一份力。

OLED在MP3領域的套用

MP3作為一款數字隨身聽已經在市場上日益成為時尚娛樂的主角,對於它的功能、容量、價格等等都得到了人們廣泛的關注,也是各廠家目光的焦點所在,可是對於作為MP3的眼睛的螢幕卻很少有人涉及。

除了

影音 隨身看產品之外,不論Flash型還是HDD型的MP3,大多採用黑白單色LCD面板,僅僅停留在能夠聆聽音樂的簡單要求上。但現如今的MP3除了這種最基本的功能外,更多的立足於人們對於個性、時尚追求的心理,表達的是一種生活的觀念。所以在面板的設計上,出現了多彩背光設計,就是經常聽到的“7色背光”的產品。在此基礎上進一步發展,已經有用到區域彩色OLED面板(如:黃、藍雙色等區域各16色階)的產品,有代表性的有BenQ的Joybee180、iRiver N10等。

OLED套用於MP3產品上不僅增加了產品絢麗的美感,而且也為圖文資訊的表達錦上添花,無疑將成為MP3顯示面板的主流。

優缺點 OLED的優點

新、舊OLED背光結構對比

1、厚度可以小於1毫米,僅為LCD螢幕的1/3,並且重量也更輕;

2、固態機構,沒有

液體 物質,因此抗震性能更好,不怕摔;

3、幾乎沒有可視角度的問題,即使在很大的視角下觀看,畫面仍然不失真;

4、回響時間是LCD的千分之一,顯示運動畫面絕對不會有拖影的現象;

5、低溫特性好,在零下40度時仍能正常顯示,而LCD則無法做到;

6、製造工藝簡單,成本更低;

7、發光效率更高,能耗比LCD要低;

8、能夠在不同材質的基板上製造,可以做成能彎曲的柔軟顯示器。

OLED的缺點

1、

壽命 通常只有5000小時,要低於LCD至少1萬小時的壽命;

2、不能實現大尺寸螢幕的量產,因此目前只適用於便攜類的數碼類產品;

3、存在色彩純度不夠的問題,不容易顯示出鮮艷、濃郁的色彩。

對二的修改:現在的OLED的壽命已經遠遠超過5000小時了,而且已經生產出了較大尺寸的OLED面板,色彩十分鮮艷。

截止07年7月前後,

螢光 材料方面,性能最高的是日本出光興產(Idemitsu Kosan)的材料。紅光效率達到了11cd/A,壽命

高達16萬小時;綠光效率達到30cd/A,壽命為6萬小時;正在開發中的高效率、長壽命藍光材料BD-2 (0.13, 0.22),效率為 8.7cd/A,壽命2.3萬小時。

磷光材料方面,UDC公司開發的紅光材料色度坐標為(0.67,0.33),效率達到15cd/A,500 cd/m^2下工作壽命超過15萬小時;綠光材料色坐標為(0.34,0.61),效率達到65cd/A,初始亮度為1000 cd/m^2時,壽命超過4萬小時;最難得到的藍色

磷光材料效率達到了30cd/A,在200 cd/m^2的初始亮度下,壽命達到了10萬小時。

總體上講,OLED紅、綠、藍三色材料的發光效率和發光壽命均基本滿足實用化需求。

從以上數據看來,現在的OLED 在500cd/m^2下至少有20000小時的工作時間。

材料選用 清達光電256*64點陣OLED

有機材料的特性深深地影響元件之

光電 特性表現。在陽極材料的選擇上,材料本身必需是具高功函式(High work function)與可透光性,所以具有4.5eV-5.3eV的高功函式、性質穩定且透光的ITO透明導電膜,便被廣泛套用於陽極。在陰極部分,為了增加元件的發光效率,電子與電洞的注入通常需要低功函式(Low work function)的Ag、Al、Ca、In、Li與Mg等金屬,或低功函式的複合金屬來製作陰極(例如:Mg-Ag鎂銀)。

適合傳遞電子的有機材料不一定適合傳遞電洞,所以有機發光二極體的電子傳輸層和電洞傳輸層必須選用不同的有機材料。目前最常被用來製作電子傳輸層的材料必須制膜安定性高、熱穩定且電子傳輸性佳,一般通常採用螢光染料化合物。如Alq、Znq、Gaq、Bebq、Balq、DPVBi、ZnSPB、PBD、OXD、BBOT等。而電洞傳輸層的材料屬於一種芳香胺螢光化合物,如TPD、TDATA等有機材料。

有機發光層的材料須具備固態下有較強

螢光 、載子傳輸性能好、熱穩定性和化學穩定性佳、量子效率高且能夠真空蒸鍍的特性,一般有機發光層的材料使用通常與電子傳輸層或電洞傳輸層所採用的材料相同,例如Alq被廣泛用於綠光,Balq和DPVBi則被廣泛套用於藍光。

分類 一般而言,OLED可按

發光材料 分為兩種:小分子OLED和高分子OLED(也可稱為PLED)。

小分子OLED和高分子OLED的差異主要表現在器件的製備工藝不同:小分子器件主要採用真空熱蒸發工藝,高分子器件則採用旋轉塗覆或噴塗印刷工藝。小分子

材料 廠商主要有:Eastman、Kodak、出光興產、東洋INK製造、三菱化學等;高分子材料廠商主要有:CDT、Covin、Dow Chemical、住友化學等。

目前國際上與OLED有關的專利已經超過1400份,其中最基本的專利有三項。小分子OLED的基本專利由美國Kodak公司擁有,高分子OLED的專利由英國的CDT(Cambridge DisPlay Technology)和美國的Uniax公司擁有。

驅動方式 CES展上的索尼OLED液晶電視

OLED的驅動方式分為主動式

驅動 (有源驅動)和被動式驅動(無源驅動)。

無源驅動(PM OLED)

其分為靜態驅動電路和動態驅動電路。

⑴ 靜態驅動方式:在靜態驅動的有機發光顯示器件上,一般各有機電致發光像素的陰極是連在一起引出的,各像素的陽極是分立引出的,這就是共陰的連線方式。若要一個像素髮光只要讓恆流源的電壓與陰極的電壓之差大於像素髮光值的前提下,像素將在恆流源的驅動下發光,若要一個像素不發光就將它的陽極接在一個負電壓上,就可將它反向截止。但是在圖像變化比較多時可能出現交叉效應,為了避免我們必須採用交流的形式。靜態驅動電路一般用於段式顯示屏的驅動上。

⑵ 動態驅動方式:在動態驅動的有機發光顯示器件上人們把像素的兩個電極做成了矩陣型結構,即水平一組顯示像素的同一性質的電極是共用的,縱向一組顯示像素的相同性質的另一電極是共用的。如果像素可分為N行和M列,就可有N個行電極和M個列電極。行和列分別對應發光像素的兩個電極。即陰極和陽極。在實際電路驅動的過程中,要逐行點亮或者要逐列點亮像素,通常採用逐行掃描的方式,行掃描,列電極為數據電極。實現方式是:循環地給每行電極施加脈衝,同時所有列電極給出該行像素的驅動電流脈衝,從而實現一行所有像素的顯示。該行不再同一行或同一列的像素就加上反向電壓使其不顯示,以避免“交叉效應”,這種掃描是逐行順序進行的,掃描所有行所需時間叫做幀周期。

有源驅動(AM OLED)

有源驅動的每個像素配備具有開關功能的低溫多晶矽薄膜電晶體(LowTemperature Poly-Si Thin Film Transistor, LTP-Si TFT),而且每個像素配備一個電荷存儲電容,外圍驅動電路和顯示陣列整個系統集成在同一玻璃基板上。與LCD相同的TFT結構,無法用於OLED。這是因為LCD採用電壓驅動,而OLED卻依賴電流驅動,其亮度與電流量成正比,因此除了進行ON/OFF切換動作的選址TFT之外,還需要能讓足夠電流通過的導通阻抗較低的小型驅動TFT。

有源驅動屬於靜態驅動方式,具有存儲效應,可進行100%負載驅動,這種驅動不受掃描電極數的限制,可以對各像素獨立進行選擇性調節。

有源驅動無占空比問題,驅動不受掃描電極數的限制,易於實現高亮度和高解析度。

有源驅動由於可以對亮度的紅色和藍色像素獨立進行灰度調節驅動,這更有利於OLED彩色化實現。

有源矩陣的驅動電路藏於顯示屏內,更易於實現集成度和小型化。另外由於解決了外圍驅動電路與屏的連線問題,這在一定程度上提高了成品率和可靠性。

主動式與被動式兩者比較

被動式 主動式

瞬間高高密度發光(動態驅動/有選擇性) 連續發光(穩態驅動)

面板外附加IC晶片 TFT驅動電路設計/內藏薄膜型驅動IC

線逐步式掃描 線逐步式抹寫數據

階調控制容易 在TFT基板上形成有機EL畫像素

低成本/高電壓驅動 低電壓驅動/低耗電能/高成本

設計變更容易、交貨期短(製造簡單) 發光組件壽命長(製程複雜)

簡單式矩陣驅動+OLED LTPS TFT+OLED

技術特點 索尼OLED液晶電視特寫

OLED器件的

核心 層厚度很薄,厚度可以小於1mm,為液晶的1/3。

OLED器件為全固態機構,無真空,液體物質,抗震性好,可以適應巨大的加速度,振動等惡劣環境。

主動發光的特性使OLED幾乎沒有視角物體,視角一般可達到170度,具有較寬的視角,從側面也不會失真。

OLED顯示屏的回響時間超過TFT—LCD液晶屏。TFT—LCD的回響時間大約使幾十毫秒,現在做得最好的TFT—LCD回響時間也只有12毫秒。而OLED顯示屏的回響時間大約是幾微秒到幾十微秒。

OLED低溫特性毫,在零下40攝氏度都能正常顯示,而TFT—LCD的回響速度隨溫度發生變化,低溫下,其回響速度變慢,因此,液晶在

低溫 下顯示效果不好。

OLED採用有機發光原理,所需材料很少,製作上比採用液體發光的液晶液晶顯示屏少3道工序,成本大幅降低。

OLED採用的二極體會自行發光,因此不需要背面光源,發光轉化效率高,能耗比液晶低,OLED能夠在不同材質的基板上製造,廠家甚至可以將電路印刷在彈性材料上——做成能彎曲的柔軟顯示器。

低電壓直流驅動,10V以下,用電池就能點亮。高亮度,可達300明流以上。

技術對比 中國的OLED研發正在趕上世界的腳步

而且OLED還具有以下眾多優勢,特別是與

LCD 顯示技術做對比:

無輻射,因為OLED的厚度僅為幾毫米,僅是普通LCD 顯示屏的1/3,它還可以在不 同材質的基板上製造,令它在外形設計上可以做出各種各樣的彎曲形狀,配合柔軟顯示設備的需要;薄輕軟,OLED可以做得很薄,甚至可以製作厚度為3厘米以下的電視屏;它很柔軟很輕,能夠安裝在柔軟的基質材料,可用於製作電子報紙,或被嵌入衣物之上; 成本較低,與LCD複雜和精密的結構相比,OLED只有一個底層,製造工藝簡單,對材料和工藝的要求都比LCD低,因此製造成本相對較低,據稱,如果OLED若能真正實現量產,其成本要比LCD至少節省20%; 適應性強,我們知道LCD液晶電視對環境的要求是比較高的,一點兒不適就會出現這樣或那樣的毛病,我們使用起來也是要操心不少。而OLED則能在-40至+85度的條件下正常顯示,不論嚴寒還是酷暑,都能輕鬆完成影像顯示; 無需背光、耗電量小,因為OLED採用有機發光材料,自己就可以發光,不像LCD 採用背光源發光,因此OLED比LCD 螢幕的亮度要更好高,彩色還原性也會更好;OLED驅動電壓更是低到2~10 伏特,其顯示屏的耗電量比同尺寸的液晶顯示屏要少40%以上; 可視角度大,OLED具有160度以上的寬視角,基本上和CRT 相同,而傳統的LCD則存在視角小的問題,隨著可視角的增大,圖像色彩會發生失真; 反應速度快,OLED回響時間在微秒級,可以達到LCD成百上千倍,甚至能與CRT的回響速度相媲美,播放快速運動畫面人眼不會察覺到拖尾的現象。

技術難題 雖然OLED技術相比於LCD有多方面的優勢,但它要想真正實現產業化還必須要克服幾大

技術 難題:

有機膜的不均勻性將導致發光亮度和色彩的不均勻性,顯示面板尺寸增大,則意味著顯示器件必須有很高的瞬間亮度和較高的發光效率,並在高亮度下有良好的穩定性; 亮度高了,還要求透明電極ITO的面板阻抗變小,但更小阻抗的ITO基板的開發生產目前比較困難,因此將影響亮度的進一步提高。

目前很多OLED還都是單色,從單色顯示到全

彩色 ,OLED需要將三種不同的發光材料分別鍍在同一像素的非常接近的三個小區域上,這也是一大難題;而且,OLED面板目前的使用壽命相比於其理想值(3萬小時)還差得很遠,目前擁有手機顯示屏的OLED壽命大概也只在1萬小時左右。

在大屏OLED顯示方面,我們還可以對其TFT板進行改善,通過選擇性地提升像素隨時間變化的驅動強度來補償顯示器亮度的逐漸變弱,相信隨著越來越多廠商加入這一行列,OLED的發展前景還是比較樂觀的,我們也希望在不久的將來,能夠看到OLED電視為我們提供更為持久、穩定的優質大畫面。

產品參數 型 號:P09702,P09703

點 陣 數:128*64 點

尺 寸: 0.4*0.4 mm2

有效尺寸:2.4”

視域尺寸:55.01*27.49 mm2P09702

外型尺寸:75(w)*52.7(H)*9.5(D) mm3P09703

外型尺寸:65.5(W)*60(H)*2.2(D) mm3

亮 度: 20~80cd/m2對 比 度: 500:1

視 角: >160°(全視角)

發光顏色: 黃反應速度: <10μs

電源電壓: 雙電源 Vdd=+3V VP=+14V

功率損耗: <400mw(全亮)

壽 命: >20,000小時

工作溫度: -40~+85℃

儲存溫度: -40~+85℃

內藏控制器:SOLOMON SSD1303T

關鍵工藝 氧化銦錫(ITO)基板前處理

可撓式OLED有機EL面板,相當於A4紙張大小

(1) ITO表面平整度:

ITO 目前已廣泛套用在商業化的顯示器面板製造,其具有高透射率、低電阻率及高功函式等優點。一般而言,利用射頻濺鍍法(RF sputtering)所製造的ITO,易受工藝控制因素不良而導致表面不平整,進而產生表面的尖端物質或突起物。另外高溫鍛燒及再結晶的過程亦會產生表面約10 ~ 30nm的突起層。這些不平整層的細粒之間所形成的路徑會提供空穴直接射向陰極的機會,而這些錯綜複雜的路徑會使漏電流增加。一般有三個方法可以解決這表面層的影響?U一是增加空穴注入層及空穴傳輸層的厚度以降低漏電流,此方法多用於PLED及空穴層較厚的OLED(~200nm)。二是將ITO玻璃再處理,使表面光滑。三是使用其它鍍膜方法使表面平整度更好。

(2) ITO功函式的增加:當空穴由ITO注入HIL時,過大的位能差會產生蕭基能障,使得空穴不易注入,因此如何降低ITO / HIL接口的位能差則成為ITO前處理的重點。一般我們使用O2-Plasma方式增加ITO中氧原子的飽和度,以達到增加功函式之目的。ITO經O2-Plasma處理後功函式可由原先之4.8eV提升至5.2eV,與HIL的功函式已非常接近。

加入輔助電極,由於OLED為電流驅動組件,當外部線路過長或過細時,於外部電路將會造成嚴重之電壓梯度,使真正落於OLED組件之電壓下降,導致面板發光強度減少。由於ITO電阻過大(10 ohm / square),易造成不必要之外部功率消耗,增加一輔助電極以降低電壓梯度成了增加發光效率、減少驅動電壓的捷徑。鉻(Cr:Chromium)金屬是最常被用作輔助電極的材料,它具有對環境因子穩定性佳及對蝕刻液有較大的選擇性等優點。然而它的電阻值在膜層為100nm時為2 ohm / square,在某些套用時仍屬過大,因此在相同厚度時擁有較低電阻值的鋁(Al:Aluminum)金屬(0.2 ohm / square)則成為輔助電極另一較佳選擇。但是,鋁金屬的高活性也使其有信賴性方面之問題因此,多疊層之輔助金屬則被提出,如:Cr / Al / Cr或Mo / Al / Mo,然而此類工藝增加複雜度及成本,故輔助電極材料的選擇成為OLED工藝中的重點之一。

陰極工藝

在高解析的OLED面板中,將細微的

陰極 與陰極之間隔離,一般所用的方法為蘑菇構型法(Mushroom structure approach),此工藝類似印刷技術的負光阻顯影技術。在負光阻顯影過程中,許多工藝上的變異因子會影響陰極的品質及良率。例如,體電阻、介電常數、高解析度、高Tg、低臨界維度(CD)的損失以及與ITO或其它有機層適當的黏著接口等。

封裝

⑴ 吸水材料:一般OLED的生命周期易受周圍水氣與

氧氣 所影響而降低。水氣來源主要分為兩種:一是經由外在環境滲透進入組件內,另一種是在OLED工藝中被每一層物質所吸收的水氣。為了減少水氣進入組件或排除由工藝中所吸附的水氣,一般最常使用的物質為吸水材(Desiccant)。Desiccant可以利用化學吸附或物理吸附的方式捕捉自由移動的水分子,以達到去除組件內水氣的目的。

⑵ 工藝及設備開發:封裝工藝之流程如圖四所示,為了將Desiccant置於蓋板及順利將蓋板與基板黏合,需在真空環境或將腔體充入不活潑氣體下進行,例如氮氣。值得注意的是,如何讓蓋板與基板這兩部分工藝銜接更有效率、減少封裝工藝成本以及減少封裝時間以達最佳量產速率,已儼然成為封裝工藝及設備技術發展的3大主要目標。

形色化技術 OLED照明

顯示器全彩色是檢驗顯示器是否在市場上具有競爭力的重要標誌,因此許多全彩色化技術也套用到了OLED顯示器上,按面板的類型通常有下面三種:RGB象素獨立發光,光色轉換(Color Conversion)和彩色

濾光膜 (Color Filter)。

一、RGB象素獨立發光

利用發光材料獨立發光是目前採用最多的彩色模式。它是利用精密的金屬蔭罩與

CCD 象素對位技術,首先製備紅、綠、藍三基色發光中心,然後調節三種顏色組合的混色比,產生真彩色,使三色OLED元件獨立發光構成一個象素。該項技術的關鍵在於提高發光材料的色純度和發光效率,同時金屬蔭罩刻蝕技術也至關重要。

有機小分子發光材料AlQ3是很好的綠光發光小分一於材料,它的綠光色純度,發光效率和穩定性都很好。但OLED最好的紅光發光小分子材料的發光效率只有31m/W,壽命1萬小時,藍色發光小分子材料的發展也是很慢和很困難的。有機小分子發光材料面臨的最大瓶頸在於紅色和藍色材料的純度、效率與壽命。但人們通過給主體發光材料摻雜,已得到了色純度、發光效率和穩定性都比較好的藍光和紅光。

高分子 發光材料的優點是可以通過

化學 修飾調節其發光波長,現已得到了從藍到綠到紅的覆蓋整個可見光範圍的各種顏色,但其壽命只有小分子發光材料的十分之一,所以對高分子聚合物,發光材料的發光效率和壽命都有待提高。不斷地開發出性能優良的發光材料應該是材料開發工作者的一項艱巨而長期的課題。

隨著OLED顯示器的彩色化、高解析度和大面積化,金屬蔭罩刻蝕技術直接影響著顯示板畫面的質量,所以對金屬蔭罩圖形尺寸精度及定位精度提出了更加苛刻的要求。

二、光色轉換 光色轉換是以藍光OLED結合光色轉換

膜陣列,首先製備發藍光OLED的器件,然後利用其藍光激發光色轉換材料得到紅光和綠光,從而獲得全彩色。該項技術的關鍵在於提高光色轉換材料的色純度及效率。這種技術不需要金屬蔭罩對位技術,只需蒸鍍藍光OLED元件,是未來大尺寸全彩色OLED顯示器極具潛力的全彩色化技術之一。但它的缺點是光色轉換材料容易吸收環境中的藍光,造成圖像對比度下降,同時光導也會造成畫面質量降低的問題。目前掌握此技術的日本出光興產公司已生產出10英寸的OLED顯示器。

三、彩色濾光膜

此種技術是利用白光OLED結合彩色濾光膜,首先製備發白光OLED的器件,然後通過彩色濾光膜得到三基色,再組合三基色實現彩色顯示。該項技術的關鍵在於獲得高效率和高純度的白光。它的製作過程不需要金屬蔭罩對位技術,可採用成熟的液晶顯示器LCD的彩色濾光膜製作技術。所以是未來大尺寸全彩色OLED顯示器具有潛力的全彩色化技術之一,但採用此技術使透過彩色濾光膜所造成光損失高達三分之二。目前日本TDK公司和美國Kodak公司採用這種方法製作OLED顯示器。

RGB象素獨立發光,光色轉換和彩色濾光膜三種製造OLED顯示器全彩色化技術,各有優缺點。可根據工藝結構及有機材料決定。

市場前景 Sony eyeing OLED TVs

一、2013年全球OLED電視機市場將達14億美元

據市場研究公司iSuppli最新發表的研究報告稱,2013年全球OLED(有機發光二極體)

電視機 出貨量將從2007年的3000台增長到280萬台,複合年增長率為212.3%。從全球銷售收入看,2013年全球OLED電視機的銷售收入將從2007年的200萬美元增長到14億美元,複合年增長率為206.8%。

索尼在2007年12月在日本市場推出了售價1800美元的11英寸OLED電視機,首先進入了這個市場。包括東芝和松下在內的一些廠商預計將在2009年進入這個市場。

二、商品化過程

1997年Pioneer發表了配備解析度為256x64的單色PM-OLED面板的車用音響;1999年Tohoku Pioneer成功開發出5.2吋、解析度為320x240 pixels、256色的全彩(Full color)PM-OLED面板;2000年Motorola行動電話「Timeport」採用Tohoku Pioneer之1.8吋多彩(Area color)PM-OLED面板;2001年Samsung推出搭載全彩PM-OLED面板之行動電話;2002年Fujitsu行動電話F505i次螢幕搭配Tohoku Pioneer之1.0吋全彩PM-OLED面板,自此PM-OLED在行動電話次螢幕的套用隨之大量興起。

三、P-OLED微顯示器即將投入商用

研發暨生產金氏記錄最小P-OLED螢幕的Micr oEmissive Displays(MED)公司,將於今年中由日本數位相機廠NHJ推出首宗消費電子產品,結合錄音撥放MP3和高解析度數位相機,MED的ME3203為低耗電1/4 VGA解析度(3 20 x RGB x 240)P-OLED微顯示器(Microdis play),將用在新產品的電子觀景窗和目鏡上。據了解,這種全球新產品是由台灣某數位相機廠設計研發出來。

MED策略長安德伍(Ian Underwood)表示,針對微顯示器的技術商業化,MED已投入五年的時間,目前已臻成熟,且做到世界級的獨特技術層級。

四、OLED在顯示和照明領域的地位

有機發光二極體(OLED)技術在提振

行業 當前的不景氣方面邁出了一大步,它正在顯示和照明領域開拓出許多高利潤的套用。有跡象表明,有源矩陣(AM)OLED而非無源矩陣(PM)OLED將最終主宰這一套用領域。

DisplaySearch公司預測,到2015年,OLED顯示屏的營收將從2008年的5.91億美元增長到60億美元,年複合增長率(CAGR)將達到40%。屆時,OLED電視將成為最大的套用,市場容量總計達26億美元。手機顯示屏(目前主要採用各種尺寸的PMOLED)市場將占到19億美元(圖1A)。 該市場研究公司還表示,雖然PMOLED顯示屏的單位出貨量到2015年將一直增長,但其收入將保持平穩。與此同時,AMOLED的單位出貨量將增加兩倍,並將在2011年超過PMOLED的出貨量(圖1b)。

OLED單元結構

OLED單元結構 三星40寸OLED液晶電視

三星40寸OLED液晶電視 Sony eyeing OLED TVs

Sony eyeing OLED TVs