拉伸試驗,性能指標,國家標準,拉伸試驗步驟,拉伸試驗參數,拉伸曲線圖,拉伸夾具,拉伸試驗機,簡介,主要功能,常用的拉伸試驗機,套用,高溫拉伸試驗,基本性質,變數控制,試驗分析,相關擴展,

拉伸試驗

tensile test

測定材料在拉伸載荷作用下的一系列特性的試驗,又稱抗拉試驗。它是

材料機械性能試驗的基本方法之一,主要用於檢驗材料是否符合規定的標準和研究材料的性能。

性能指標

拉伸試驗可測定材料的一系列強度指標和塑性指標。強度通常是指材料在外力作用下抵抗產生彈性變形、

塑性變形和斷裂的能力。材料在承受拉伸載荷時,當載荷不增加而仍繼續發生明顯塑性變形的現象叫做屈服。產生屈服時的應力,稱屈服點或稱

物理屈服強度,用σS(帕)表示。工程上有許多材料沒有明顯的屈服點,通常把材料產生的殘餘塑性變形為 0.2%時的應力值作為屈服強度,稱條件屈服極限或條件屈服強度,用σ0.2 表示。材料在斷裂前所達到的最大應力值,稱抗拉強度或強度極限,用σb(帕)表示。

塑性是指金屬材料在載荷作用下產生塑性變形而不致破壞的能力,常用的塑性指標是延伸率和斷面收縮率。延伸率又叫伸長率,是指材料試樣受拉伸載荷折斷後,總伸長度同原始長度比值的百分數,用δ表示。斷面收縮率是指材料試樣在受拉伸載荷拉斷後,斷面縮小的面積同原截面面積比值的百分數,用ψ表示。

拉伸試驗

拉伸試驗條件屈服極限σ0.2、強度極限σb、伸長率 δ和斷面收縮率ψ是拉伸試驗經常要測定的四項性能指標。此外還可測定材料的彈性模量E、比例極限σp、彈性極限σe等。

試驗方法 拉伸試驗在

材料試驗機上進行。試驗機有機械式、液壓式、電液或電子伺服式等型式。試樣型式可以是材料全截面的,也可以加工成圓形或矩形的標準試樣。鋼筋、線材等一些實物樣品一般不需要加工而保持其全截面進行試驗。試樣製備時應避免材料組織受冷、熱加工的影響,並保證一定的光潔度。

試驗時,試驗機以規定的速率均勻地拉伸試樣,試驗機可自動繪製出拉伸曲線圖。對於低碳鋼等塑性好的材料,在試樣拉伸到屈服點時,測力指針有明顯的抖動,可分出上、下屈服點(和),在計算時,常取材料的 δ和ψ可將試驗斷裂後的試樣拼合,測量其伸長和斷面縮小而計算出來。

國家標準

GB/T228.1-2010《金屬材料拉伸試驗方法》

拉伸試驗步驟

(-)低碳鋼拉伸試驗

1.準備試件。用刻線機在原始標距 範圍內刻劃圓周線(或用小鋼沖打小沖點),將標距內分為等長的10格。用遊標卡尺在試件原始標距內的兩端及中間處兩個相互垂直的方向上各測一次直徑,取其算術平均值作為該處截面的直徑,然後選用三處截面直徑的最小值來計算試件的原始截面面積A。(取三位有效數字)。

2.調整試驗機。根據低碳鋼的抗拉強度σb和原始橫截面面積估算試件的最大載荷,配置相應的擺錘,選擇合適的測力度盤。開動試驗機,使工作檯上升10mm左右,以消除工作檯系統自重的影響。調整主動指針對準零點,從動指針與主動指針靠攏,調整好自動繪圖裝置。

3.裝夾試件。先將試件裝夾在上夾頭內,再將下夾頭移動到合適的夾持位置,最後夾緊試件下端。

4.檢查與試車。請實驗指導教師檢查以上步驟完成情況。開動試驗機,預加少量載荷(載荷對應的應力不能超過材料的

比例極限),然後卸載到零,以檢查試驗機工作是否正常。

5.進行試驗。開動試驗機,緩慢而均勻地載入,仔細觀察測力指針轉動和繪圖裝置繪出 圖的情況。注意捕捉屈服荷載值,將其記錄下來用以計算屈服點應力值σS,屈服階段注意觀察滑移現象。過了屈服階段,載入速度可以快些。將要達到最大值時,注意觀察“縮頸”現象。試件斷後立即停車,記錄最大荷載值。

6.取下試件和記錄紙。

7.用遊標卡尺測量斷後標距。

8.用遊標卡尺測量縮頸處最小直徑d1。

(二)鑄鐵拉伸試驗

1.準備試件。除不必刻線或打小沖點外,其餘都同低碳鋼。

2.調整試驗機和自動繪圖裝置,裝好試件,對以上工作進行檢查(與低碳鋼拉伸試驗時的步驟相同)。

3.進行實驗。開動試驗機,緩慢均勻地載入,直至試件被拉斷。關閉試驗機,記錄拉斷時的最大荷載值,取下試件和記錄紙。

(四)結束實驗。

請指導教師檢查試驗記錄。將試驗設備、工具復原,清理試驗場地。最後整理數據,完成試驗報告。

拉伸試驗參數

1、最大試驗力:50N、100N到20KN

各向異性材料的單軸拉伸試驗

各向異性材料的單軸拉伸試驗2、準確度等級:0.5級/1級

3、試驗力測量範圍:0.2%到100%F.S/0.4到100%F.S

4、試驗力示值準確度:±0.5%/±1%

5、試驗力解析度:±250000碼

6、變形測量範圍:1%—100%F.S

7、變形示值準確度:±0.5%

8、變形解析度:±250000碼

9、大變形測量範圍:0到800mm

10、大變形示值準確度:±0.5%

11、大變形解析度:0.003mm

12、位移示值準確度:±0.3%

13、、位移解析度:0.00004mm

14、力速率控制調節範圍:0.005-10%F.S/S

15、力速率控制精度:力控制速率小於0.05%,F.S/S時在±1%;力控制速率大於0.05%,F.S/S時在±0.3%;

16、伸長速率控制調節範圍:0.005-10%F.S/S

17、伸長速率控制精度:變形控制速率小於0.05%,F.S/S時在±0.5%;變形控制速率大於0.05%,F.S/S時在±0.2%;

18、位移速率控制調節範圍:0.001-1000mm/min

19、位移速率控制精度:±0.2%/±0.5%

20、恆力、恆變形、恆位移控制範圍:0.3%—100%F.S

21、恆力、恆變形、恆位移控制精度:設定值小於10%,F.S時在±0.5%;設定大於10%,F.S時在±0.1.%;

22、有效拉伸空間:900mm

拉伸曲線圖

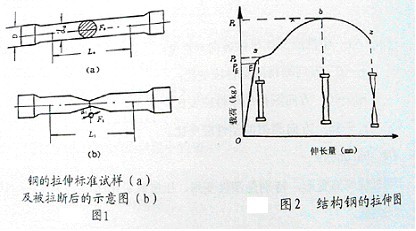

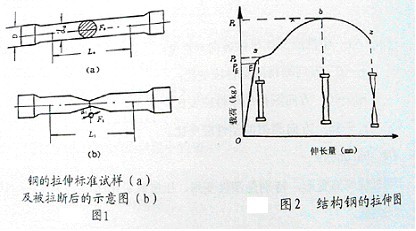

由試驗機繪出的拉伸曲線,實際上是載荷-伸長曲線(見圖),如將載荷坐標值和伸長坐標值分別除以試樣原截面積和試樣標距,就可得到應力-應變曲線圖。圖中op部分呈直線,此時應力與應變成正比,其比值為彈性模量,Pp是呈正比時的最大載荷,p點應力為比例極限σp。繼續載入時,曲線偏離op,直到 e點,這時如卸去載荷,試樣仍可恢復到原始狀態,若過e點試樣便不能恢復原始狀態。e點應力為彈性極限σe。工程上由於很難測得真正的σe,常取試樣殘餘伸長達到原始標距的0.01%時的應力為彈性極限,以σ0.01 表示。繼續載入荷,試樣沿es曲線變形達到s點,此點應力為屈服點σS或殘餘伸長為 0.2%的條件屈服強度σ0.2。過s點繼續增載入荷到拉斷前的最大載荷b點,這時的載荷除以原始截面積即為強度極限σb。在 b點以後,試樣繼續伸長,而

橫截面積減小,承載能力開始下降,直到 k點斷裂。斷裂瞬間的載荷與斷裂處的截面的比值稱斷裂強度。

電子拉伸試驗機

電子拉伸試驗機圖l為拉伸標準試樣及拉斷後試樣,試樣上予先標出標距長度。

圖2為一般結構鋼的拉伸(載荷一伸長)關係圖

[注]:圖中 L0=原始標距長度 F0=原始試樣截面積 Ll=斷後標距長度 Fl=斷後截面積

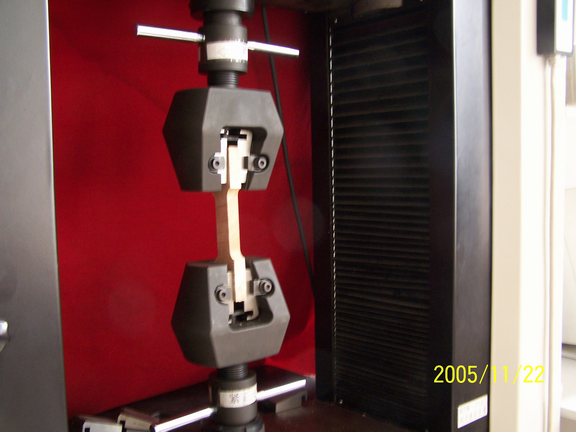

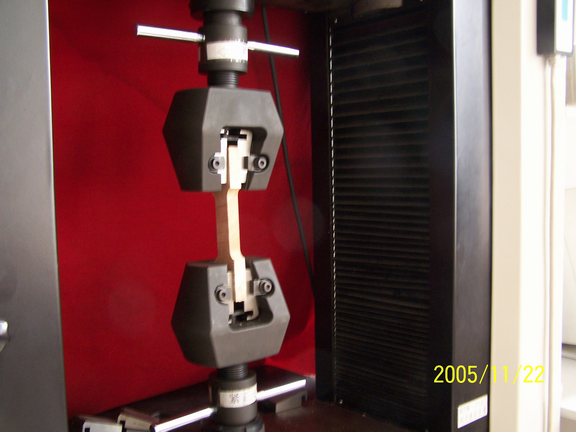

拉伸夾具

拉伸夾具本身就是一個鎖緊機構。在結構上沒有固定的模式, 根據不同的試樣及試驗力大小,在結構上差別很大.大試驗力的試樣一般採用斜面夾緊結構,隨試驗力的增加,夾緊力隨之增加,台肩試樣採用懸掛結構等,如果夾具按結構劃分,可分為楔形類夾具(指採用斜面鎖緊原理結構的夾具)、對夾類夾具(指採用單面或雙面螺紋頂緊原理結構的夾具)、纏繞類夾具(指試樣通過纏繞方式鎖緊的夾具)、偏心類夾具指採用(偏心鎖緊原理結構的夾具)、槓桿類夾具(指採用槓桿力放大原理結構的夾具)、台肩類夾具(指適用於台肩試樣的夾具)、螺栓類夾具(指適用於螺栓、螺釘、螺柱等測試螺紋強度的夾具)、90°剝離類夾具(指適用於兩試樣進行垂具,直剝離的夾具)等。我們知道機械上的鎖緊結構有:縲紋(即

螺紋,螺釘,螺母)、斜面、偏心輪、槓桿等,夾具就是這些結構的組合體這些夾具的結構各有各的優缺點,例如:楔形夾具,初始夾緊力小,隨試驗力增加。夾緊力隨之增加。對夾夾具,初始夾緊力大,隨試驗力增加。夾緊力隨之減小。

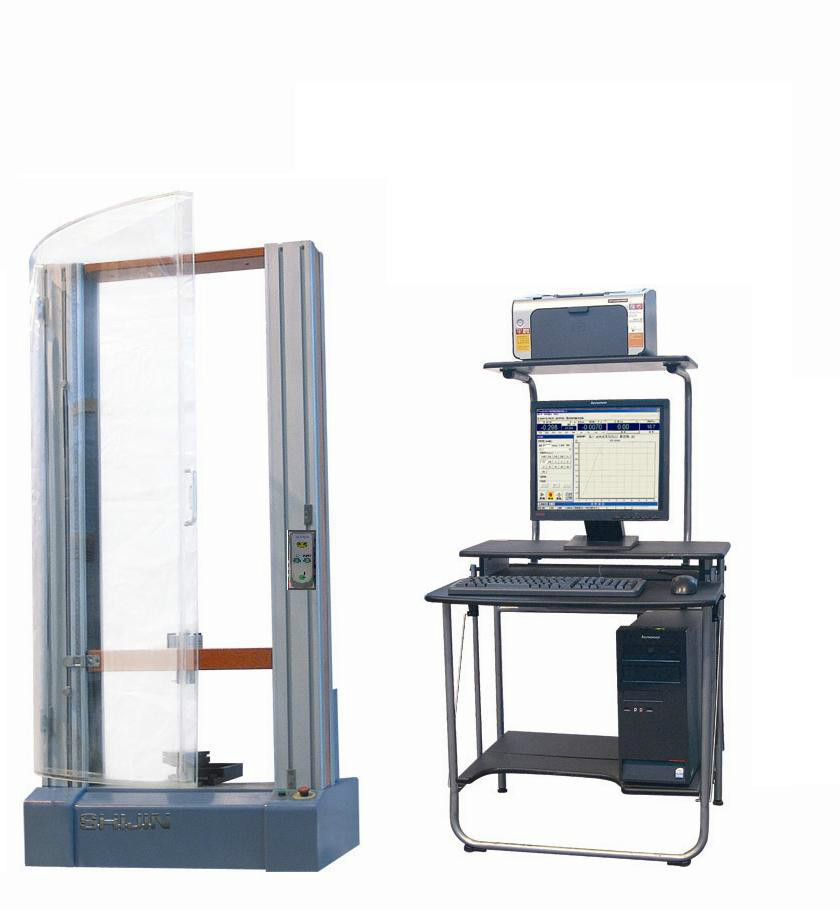

拉伸試驗機

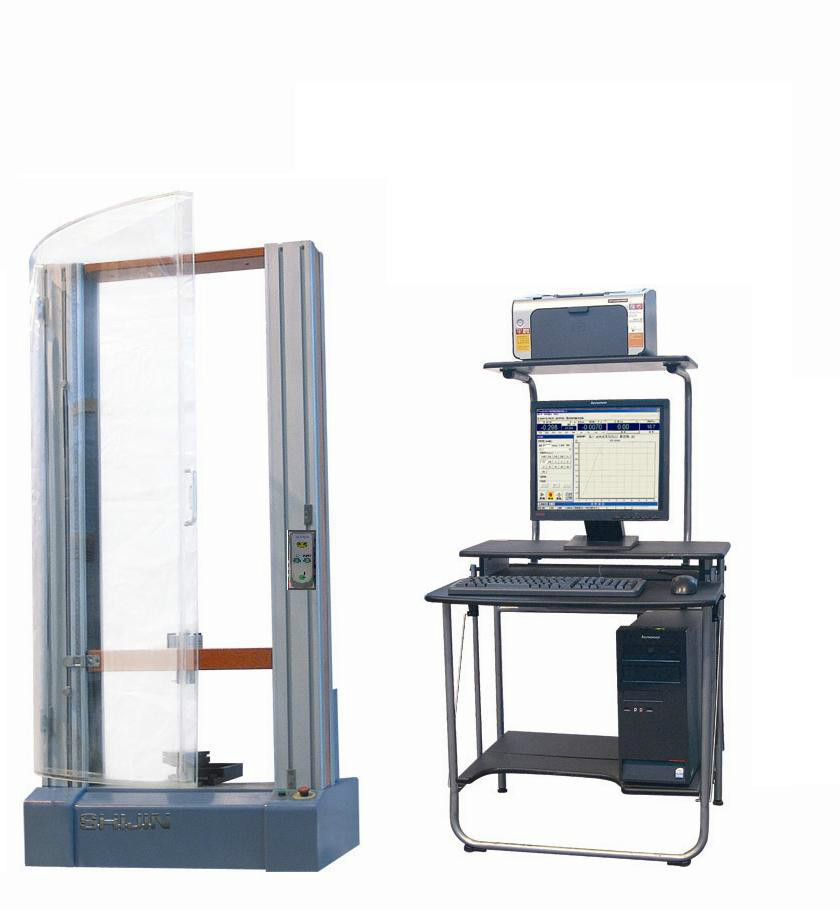

拉伸試驗機(英文名cupping machine)也叫材料拉伸試驗機、萬能拉伸強度試驗機,是集電腦控制、自動測量、

數據採集、螢幕顯示、試驗結果處理為一體的新一代力學檢測設備。

簡介

拉伸試驗機

微機控制電液伺服萬能試驗機集電液伺服自動控制、自動測量、數據採集、螢幕顯示、試驗結果處理為一體,以油缸下置式主機為平台,配置精密油泵和電液伺服閥、PC機伺服控制器,實現多通道閉環控制,完成試驗過程的全自動控制、自動測量等功能,具有專業性好、可靠性高、升級簡易等特點,並可隨著試驗機測控技術的發展和試驗標準的變化而不斷充實完善。

主要功能

主要適用於金屬及非金屬材料的測試,如

橡膠、塑膠、電線電纜、光纖光纜、安全帶、保險帶、皮革皮帶複合材料、塑膠型材、防水卷材、鋼管、銅材、型材、彈簧鋼、軸承鋼、不鏽鋼(以及其它高硬度鋼)、鑄件、鋼板、鋼帶、有色金屬金屬線材的拉伸、壓縮、彎曲、剪下、剝離、撕裂、兩點延伸(需另配引伸計)等多種試驗。

採用進口光電編碼器進行位移測量,控制器採用嵌入式單片微機結構,內置功能強大的測控軟體,集測量、控制、計算、存儲功能於一體。具有自動計算應力、延伸率(需加配引伸計)、抗拉強度、彈性模量的功能,自動統計結果;自動記錄最大點、斷裂點、指定點的力值或伸長量;採用計算機進行試驗過程及試驗曲線的動態顯示,並進行數據處理,試驗結束後可通過圖形處理模組對曲線放大進行數據再分析編輯,並可列印報表,產品性能達到國際先進水平。[1]

常用的拉伸試驗機

在材料力學實驗中,最常用的設備是萬能材料試驗機,它可以進行

拉伸、

壓縮、剪下、

彎曲等試驗。萬能材料試驗機有多種類型。下面分別介紹常用的液壓式萬能材料試驗機和電子萬能材料試驗機的構造、操作程式與使用時的注意事項。

1.液壓式萬能材料試驗機

(1)基本構造液壓式萬能材料試驗機可以進行拉伸、壓縮、剪下、彎曲等材料力學性能試驗。國內生產的液壓式萬能材料試驗機的型號為WE型。其系列產品有WEl00、WE300、WE600、WEl000型。這幾種試驗機的主要技術參數見圖

WE型萬能材料試驗機主要技術參數

液壓式萬能材料試驗機主要由主體和測力機構兩部分組成。

(2)操作程式與注意事項

1)試驗前應先估計試樣所需力的大小,以便選擇適合的測力度盤(使試驗的最大力值指示在測力度盤最大值的20%以上)。

2)起動液壓泵,檢查運轉是否正常。轉動送油閥手輪以打開送油閥,使工作檯上升10mm左右,然後逐步關小送油閥。在液壓泵繼續工作以及工作檯基本停止上升的情況下調整平衡鉈,使擺錘上方的擺桿左側面與標定的刻線重合。抬起擺錘檢查緩衝閥是否正常,再轉動齒桿使指針對準測力度盤的“零”點。由於上橫樑、拉桿和工作檯具有相當大的重量,須有一定的油壓才能將它們升起,但這部分油壓並未用於試樣載入,因此不應反映到試樣所承受的力值讀數中去。

3)安裝試樣。WE型萬能材料試驗機配有一套不同形狀和尺寸的夾頭。進行拉伸試驗時可根據試樣的形狀、尺寸和材料軟硬進行選擇,試樣一端夾在上夾頭中,根據試樣的長短調整下鉗口座位置並將試樣夾緊;進行壓縮或彎曲試驗時,將試樣分別放在下墊板或彎曲支座上。

4)起動液壓泵,旋轉送油閥並以一定速度加力。

5)試驗完成後關閉送油閥,停機取下試樣,並緩慢旋轉回油閥手輪,使液壓缸中油液泄回油箱,工作檯下降到原始位置。[2]

2.電子萬能材料試驗機

電子萬能材料試驗機是一種採用電子技術控制和測試的機械式萬能試驗機。它除了具有普通萬能試驗機的功能外,還具有較寬的、可調節的加力速度和測力範圍,以及較高的變形測量精度和快速的動態反應速度,能實時顯示數據和繪製足夠放大比例的拉伸曲線或其他試驗曲線。

右圖是國產WDSl00型電子萬能材料試驗機的結構原理。試驗機由主機、電氣控制箱和測量、顯示、記錄裝置等三部分組成,其中主機的主要作用是實現對

WDSl00型電子萬能材料試驗機結構原理

試樣的加力操作。上橫樑9、滾珠絲槓6與工作檯4這三部分組成一個框架,活動橫樑5用螺母與滾珠絲槓聯接。當電動機3受控而轉動時,經主變速箱1及傳動齒輪2使滾珠絲槓6轉動,活動橫樑5向下移動時,在其上部空間可進行拉伸試驗,在其下部空間可進行壓縮、彎曲試驗。

試驗機活動橫樑的移動速度(試驗速度)可通過改變直流電動機的轉速和變速箱的速比進行調節。

力的測量由力感測器8和力值測量單元組成。試樣所承受的力通過感測器由力值測量系統轉換成相應的電信號,經放大後通過函式記錄儀進行記錄或通過直流數字電壓表顯示出來。

變形的測量由裝在試樣上的位移感測器7通過變形測量系統將試樣的變形轉換成電信號,經放大後輸入函式記錄儀或數字電壓表顯示。[2]

套用

拉伸試驗機廣泛套用於計量質檢;橡膠塑膠;冶金鋼鐵;機械製造;電子電器;汽車生產;紡織化纖;電線電纜;包裝材料和食品;儀器儀表;醫療器械;民用核能;民用航空;高等院校;科研實驗所;商檢仲裁、技術監督部門;建材陶瓷;石油化工及其它行業。拉伸夾具作為儀器的重要組成部分,不同的材料需要不同的夾具,也是試驗能否順利進行及試驗結果準確度高低的一個重要因素。 拉力試驗機普遍套用於各類五金、金屬、橡塑膠、鞋類、皮革、服裝、紡織、絕緣體、電線、電纜、端子等各類資料,測試其拉伸,撕裂,剝離,抗壓,彎曲等資料研發,檢驗測試,功用其全,用處普遍。拉伸試驗機有電子式的、液壓式的和電液伺服式的。

高溫拉伸試驗

高溫拉伸試驗是在室溫以上的高溫下進行的拉伸試驗。高溫拉伸試驗時,除考慮應力和應變外,還要考慮溫度和時間兩個參量。溫度對高溫拉伸性能影響很大,因此對溫度的控制要求很嚴格。試樣一般採用電爐加熱,爐子工作空間要有足夠的均熱帶,用儀表進行自動控制溫度。

基本性質

如果某金屬材料在高溫下工作,而這個溫度還不致於使材料發生

蠕變現象,或者雖然該溫度已可能發生蠕變現象,但由於工作時間很短,蠕變現象並沒有起決定性的作用。在以上兩種情況下,高溫下短時拉力所測得的性能就成為衡量材料力學性能的重要指標。有時為了確定熱加工的工藝,也需要測定材料在熱加工溫度下的短時拉伸性能力。

高溫拉伸試樣為了保證軸向加力和減小夾頭尺寸便於安裝引伸計。圓柱形試樣頭部應採用螺紋聯接;平板狀試樣頭部應採用銷釘聯接。高溫引伸計通常有三個部分,即與試樣凸肩相連的夾持部分、將試樣變形傳到爐外的引伸桿和在爐外進行變形測量的變換器。

變數控制

高溫拉伸試驗時,試樣施力的時問,即拉伸速度對拉伸性能有顯著影響。為此,高溫拉伸試驗時必須將試樣的拉伸速度控制在規定範圍內。在國家標準中規定,測定非比例抗拉強度和屈服強度時,屈服期間試樣標距內應變速率應在(0.001~0.005)/min範圍內,儘量保持某個恆定值。在不能控制應變速率的情況下應調節應力速率,使在彈性範圍內應變速率保持於0.003/min之內,但應力速率不應超過300MPa/min。仲裁試驗採用中間應變速率。屈服後或不測規定非比例拉伸強度和屈服強度時,應變速率在(0.02~0.20)/min之間保持恆定。[1]

通常採用熱電偶作為溫度感測器檢測試樣溫度。熱電偶的熱端用石棉繩捆綁緊貼試樣工作表面。冷端引出爐外而置於冰水中或零點補償裝置內,其溫度偏差不應超過±0.5攝氏度。高溫拉伸試驗時溫度測量儀器的精度不應低於0.1級,溫度記錄儀的精度不應低於0.5%。

試驗分析

金屬材料的高溫拉伸試驗所規定的

性能指標與常溫拉伸試驗時基本相同,但一般是測定

抗拉強度、屈服強度、斷後伸長率和斷面收縮率四大性能指標。由於做高溫短時拉伸試驗時,負荷持續時間的長短,對拉伸性能有顯著影響。快速拉斷短時高溫拉伸試樣時,抗拉強度值明顯提高。如下圖:[2]

負荷持續時間影響

屈服點或規定非比例伸長應力的情況也類似。因此國家標準中對高溫短時拉伸試驗時的拉伸速度作了嚴格限制。試樣的最大允許應變速度只及常溫拉伸試驗時的1/20。通常估計,做一次

拉伸試驗,其負荷持續的時間不應小於15~20min。這在試驗時必須嚴加注意的。

高溫下短時拉伸試驗幾大指標的測定方法與常溫下的測定方法基本類同。隨溫度的變化,四大指標的變化趨勢如圖所示:

低合金鋼的力學性能隨試驗溫度的變化

從圖中看出,低合金鋼約在200~300℃出現抗拉強度的高峰,相應地,塑性指標δ和ψ也在同一溫度區域出現一個低谷。這與材料在這個區域發生

藍脆現象有關。隨著合金元素的提高,這個峰值將會右移,發生在溫度更高的區域。

相關擴展

低溫拉伸試驗是在室溫以下的低溫下進行的拉伸試驗。低溫拉伸試驗時,試樣及上、下夾頭均浸入充滿氣態或液態製冷劑的低溫拉伸槽中,也可採用細孔噴射製冷法使試樣冷卻。試驗時試樣應在相應的冷卻溫度下保持足夠長的時間,使用液體冷卻介質時,保持時間應不少於5min;採用氣體冷卻介質時,保持時間應不少於15min。測量低溫介質溫度通常採用低溫溫度計、低溫熱電偶及相關的自動記錄指示儀。

低溫拉仲試驗時的製冷劑通常有冰、固體二氧化碳(乾冰)、液氮、液氦、液氫等,調溫劑通常採用氯化鈉、氯化鈣、氯化按、乙醇、三氯甲烷、石油醚等。

拉伸試驗

拉伸試驗

各向異性材料的單軸拉伸試驗

各向異性材料的單軸拉伸試驗 電子拉伸試驗機

電子拉伸試驗機